|

|

- Search

| J. Conserv. Sci > Volume 37(3); 2021 > Article |

|

초 록

본 연구는 전통 옻칠 기법을 이용하여 금속표면을 코팅하고, 물성을 평가하여 옻칠의 금속코팅 적용성 여부를 알아보고자 했다. 이를 위해 SS275 금속 시편(60*60 mm)과 원주 생칠을 이용하였다. 또한 칠 횟수(1, 2, 3)와 가열온도(120℃, 150℃)를 변이조건으로 설정하여 총 6개의 시편을 제작하였다. 분석은 색도측정, 접촉각 및 표면에너지 측정, 내약품성 시험, Cross-cut 시험을 이용하였다. 분석결과 부식성이 개선되고 금속표면에 대한 옻칠의 밀착력이 우수함을 확인 하였다. 접촉각 및 표면에너지는 큰 변화를 보이지 않았다. 또한 색도 역시 큰 차이는 보이지 않았다. 본 연구를 통해 금속 표면에 옻칠이 진행되면 방수성 및 방식성이 좋아짐을 확인하였으며, 적정한 옻칠 횟수와 가열온도를 확인하였다. 차후 경도와 마모율과 같은 물리적인 특성 연구와 일정한 두께로 옻을 칠하는 방안을 연구하여 금속의 적용 가능성을 확인하고자 한다.

ABSTRACT

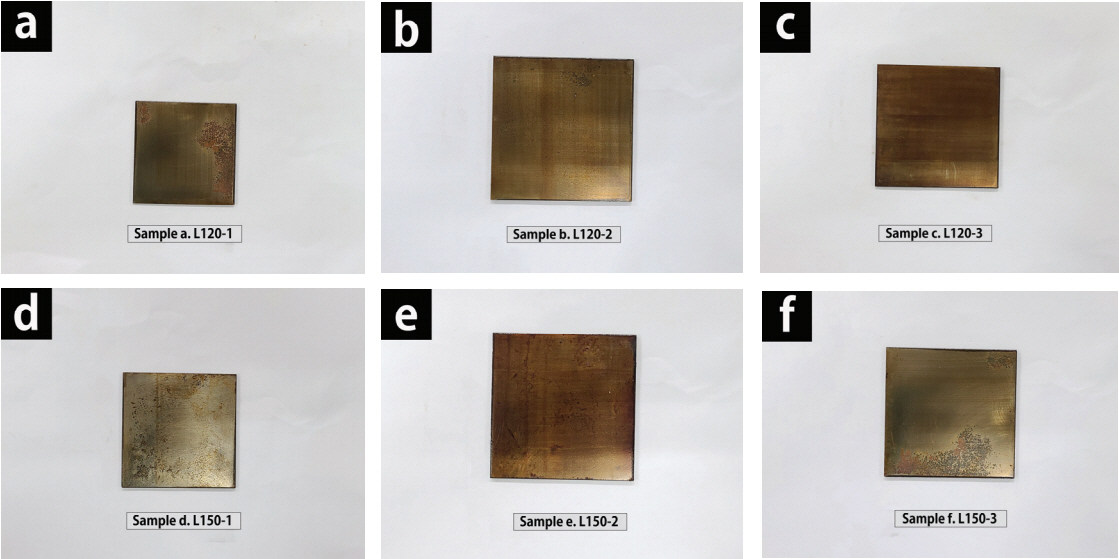

This study uses traditional lacquer techniques to coat the metal surface and evaluates its physical properties to check the applicability of the lacquer coating. For this purpose, a total of six specimens were produced by setting the variation conditions for the number of times (1, 2, 3) and the heating temperature (120℃, 150℃) using SS275 metal(60*60 mm) and ‘Wonju lacquer’. For analysis, chromaticity measurements, contact angle/surface energy measurements, Chemical Resistance, and cross-cut tests were used. The analysis showed that the corrosivity was improved and the adhesion of lacquer to the metal surface was excellent. There was no significant change in contact angle/surface energy. Also, there was no significant difference in color. Through this study, it was confirmed that lacquer on metal surfaces improves waterproofing and has a anticorrosion effect. We could also check the proper number of lacquer and heating temperature. Additional physical characteristics such as hardness and wear rate should be studied. It is also necessary to study how lacquer can be painted with a certain thickness.

옻은 옻나무에서 얻는 천연도료이며, 주로 회백색을 띠는 액체이다. 옻은 한국, 일본, 중국 등 아시아 지역에서 4,000여년 정도의 재배역사를 가지고 있다(Park, 2005).

옻칠은 내구성(耐久性), 방수성(防水城), 방부성(防腐性), 절연성(絶緣性) 등의 효과가 있으며, 산과 알칼리에 부식되지 않는다(Moon, 2015). 옻칠의 특성은 문헌에서도 확인할 수 있다. 「완전하게 하고자 한다면 옻칠을 쓰는 것이 가장 낫다」라는 『가례고증(家禮考證)』의 기록이 있을 만큼, 옻칠의 강한 내구성과 반영구성이 실생활에 예로부터 입증되었다. 옻 사용의 기원은 확실하지 않으나 중국의 가장 오래된 칠공서(漆工書)인 『휴식록(髹飾錄)』서문에 「문자시대에 대나무에 옻을 사용하여 글을 썼으며, 순(舜)시대에는 식기에 옻을 칠했고, 우(禹)시대에 와서는 제기(祭器)에 흑칠(黑漆)과 주칠(朱漆)이 함께 사용되었다.」는 기록이 있다(Shin, 2008).

한반도에서 출토된 가장 오래된 칠기로는 기원전 3세기의 유적으로 추정되는 충남 아산 신창면 남성리 석관묘 유적에서 청동기와 함께 출토된 칠편이 있다(Shin, 2008; Kim et al., 2010). 옻칠을 사용한 금속유물은 삼국시대부터 발견되기 시작하며, 통일신라기에 가장 두드러지게 나타난다(Gimhae National Museum, 2019). 이렇듯 금속에 옻칠하는 방법을 금태칠기(金服漆器)라 하며, 부식방지, 내구성 등을 위해 무기류 등에 사용되었다. 그러나 통일신라 후기에 옻칠과 금, 은 등의 재료 사용이 통제되면서 금태칠기는 쇠퇴하였다(Kim, 2012).

옻칠이 적용된 대표적인 금속유물은 무기류이다. 특히 갑주류에서 옻칠의 흔적이 많이 나타난다. 현재 연구된 옻칠 금속유물은 ‘김해 대성동 93호분 출토 철제갑주’나 ‘합천 옥전 고분군 출토 갑주’ 등이 있다. 이러한 갑주류에 옻칠을 사용한 이유는 표면장식용과 더불어 철제갑주의 부식방지를 위해 전체적으로 도포한 것임을 알 수 있다(Seo, 2017). 또는 ‘보물 제1151호 청동 옻칠 발걸이’, ‘꽃 동물무늬 붙인 옻칠 거울’, ‘칠 조각’ 등 장식을 위해 또한 옻칠이 사용된 금속유물이 있다. 이처럼 옻칠은 철제 혹은 청동제의 방식 등 기능성 혹은 장식을 위해서 사용되었다.

최근 전통 제철법을 통한 철제 주방용품, 금속제 식기, 문화재 수리용 철제품, 문화상품 등이 개발되어 생산되나, 순철을 이용하여 부식에 굉장히 취약하다. 순철 제품의 방식을 위해 현대적인 방식법을 사용하거나 일본산 옻 혹은 카슈 등을 사용한다. 하지만 현대적인 방식법이나 수입산 옻을 사용하기에는 한국의 전통적인 의미가 퇴색되기 때문에 전통 방식법의 개발이 필요하다. 특히 현대적인 방식법은 금속에 화학약품 등을 사용하여 화학반응을 일으켜 적용한다. 하지만 전통적인 옻칠은 옻나무에서 나오는 진액을 이용하는 것이기에 화학적인 반응이 일어나지 않는다.

전통적인 의미를 유지하면서, 인체에 무해한 전통 방식법인 옻칠은 연구 혹은 적용을 위한 생산이 해외에 비해 뒤떨어져 있다. 따라서 전통 방식법인 옻칠 연구를 통해 옻칠이 가지는 역사적 의의를 환기시키고, 지속적인 옻칠 연구가 가능하다. 또한 옻칠 연구를 통해 한국 옻의 저변을 넓히고, 적용 사례를 늘려 전통적인 옻의 채집 방법이나, 가공방법 등을 유지시킬 수 있을 것으로 판단된다.

따라서 고대 철제유물의 방식법 중 하나인 옻을 이용해 현대 금속에 응용하였을 때의 효과 및 적용 방법을 연구하고, 추후 전통 방식법 연구를 위한 자료로 제공하고자 한다. 또한 지속적인 옻칠 연구가 가능하도록 연구의 중요성을 밝히고자 한다.

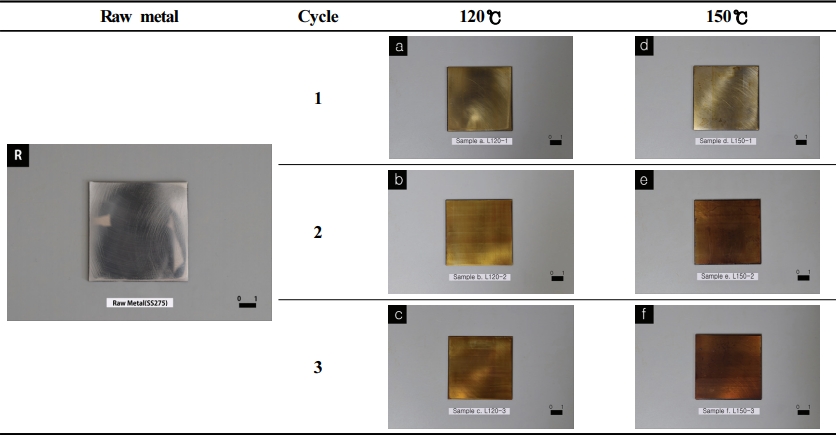

옻칠시료를 제작하기 위해 기본 금속으로 Table 1의 SS275 금속 시편(R, 60*60 mm)을 이용하였다. 표준규격과 P-XRF(XL2-100G, Thermo Fisher Scientific, USA)를 이용하여 sample R을 분석한 결과, Table 2와 같이 순철이었으며, 일부 원소(Mn, P)가 확인되었다(Table 1, 2).

과거에는 한반도의 다양한 지역에서 옻을 생산하였으나 현재는 원주와 함양에서 주로 생산하고 있다. 특히 원주에서 생산되는 생칠량은 국내 생산량 중 50% 정도를 차지하고 있다(Jang, 2006). 따라서 본 연구에서는 불순물을 걸러내지 않은 원주산 옻(생칠)을 이용하였다.

옻칠은 2001년에 시행된 방법을 참조하였다. 당시 실험은 백동(白銅)에 옻을 칠하는 것이며, 열풍건조기를 사용하였다. 실험결과, 가열온도는 150℃, 가열시간은 3시간에서 가장 우수한 밀착력을 보였다(Chung, 2001). 따라서 해당 실험결과를 기준으로 조건을 설정하였고, 실험은 온도와 횟수를 변이조건으로 설정하였다. 변이조건 중 온도의 경우 150℃와 120℃로 나누었다. 150℃ 이상으로 가열하면 옻칠이 탔으며, 120℃ 이하로 가열하면 옻칠의 경화가 이루어지지 않았다. 또한 옻칠 횟수는 1회, 2회, 3회로 나누어 진행하였다. 3회 이상 칠을 할 경우 내부의 금속 표면이 보이지 않았다. 가열시간은 3시간으로 통일시켜 진행하였다.

가열온도와 옻칠의 횟수에 따른 색도 차이 및 색상의 정량분석을 위하여 색차계(CM-2600d, Minolta, Japan)를 이용하였다. 각 연구대상은 2회 연속 측정하여 평균값을 산출한 후 sample R과의 차이를 확인하였다. 색차는 2015년에 규정된 색차표시방법(KS A 0063) 규격에 의거하여 CIE L*a*b* 표색방법으로 정리하였다.

접촉각 분석을 위해 접촉각측정기(Phoenix 300 Touch, S.E.O, Korea; syringe(3 mL), needle(27 G))와 시험용액(초순수(H2O), Diiodomethane(CH2I2, 분산용액))을 사용하였다. 접촉각 측정은 연구대상의 표면에 0.003∼0.004 mL의 증류수 방울을 떨어뜨려 움직이지 않도록 정지시킨 상태에서 이때 증류수 방울과 옻칠시편의 표면이 접하는 점에서 액면에 직선을 긋고 고체면에 대한 각도를 측정하는 방식을 사용하였다. 실험은 총 5회 실시하였으며, 5회에 걸쳐 측정된 값에 대한 평균값을 기록하였다.

표면에너지 산출은 접촉각측정기와 시험용액 2종(Distilled water, Diiodomethane)을 이용하였다. 표면에너지는 고분자 재료의 특성상 점성과 탄성을 가지고 있어 직접적으로 측정이 불가하다. 따라서 표면에너지를 구하기 위해 극성항과 분산항을 알고 있는 2개의 용액을 사용하는 Owens-wendt-geometiric mean을 이용한 Owens-wendt Method를 사용하였다.

초순수를 이용한 접촉각 측정 결과가 60°보다 이상일 때 적절한 젖음현상을 보이면서, 표면을 고루 덮을 수 있는 박막이 형성되었음을 판단한다. 또한 접촉각(θ)이 90°보다 크면 액체는 젖음을 형성하지 않는다. 이는 친수성이 낮다는 것을 의미한다. 접촉각은 고체의 표면이 고르지 못하거나 기공이 있는 경우에는 평평한 면에서보다 접촉각이 작게 나온다. 표면에너지가 큰 물질에 오염물질 혹은 어떤 물질이 접착하게 되면 강한 접착력을 보인다. 이를 통해 오염물질이 부착되면 부착된 정도를 판단할 수 있다(Cho and Cho, 2008; Cho, 2009).

옻칠시편의 부식성을 확인하기 위해 내약품성 시험의 일종인 침지시험을 진행하였다. 내약품성 시험은 시료가산, 알칼리, 유기용제 등의 화학약품에 견디는 성질을 평가하는 시험이다. 본 시험을 통해 옻칠시편의 부식성, 균열, 변색 등을 평가하였다. 또한 연구대상의 침지 전과 후를 비교하여 질량, 외관, 치수 등의 기계적 성질 변화를 분석하여 안정성을 확인하였다.

시험을 위해 물과 20%의 NaCl 수용액을 사용하였다. 먼저 48시간 동안 24±2℃의 물에 각 연구대상을 침지시켜 변화를 관찰하였다. 물에서의 침지시험을 완료한 후 시험 조건을 동일하게 하여 20% NaCl 수용액에서도 시험을 진행하여 변화를 관찰하였다.

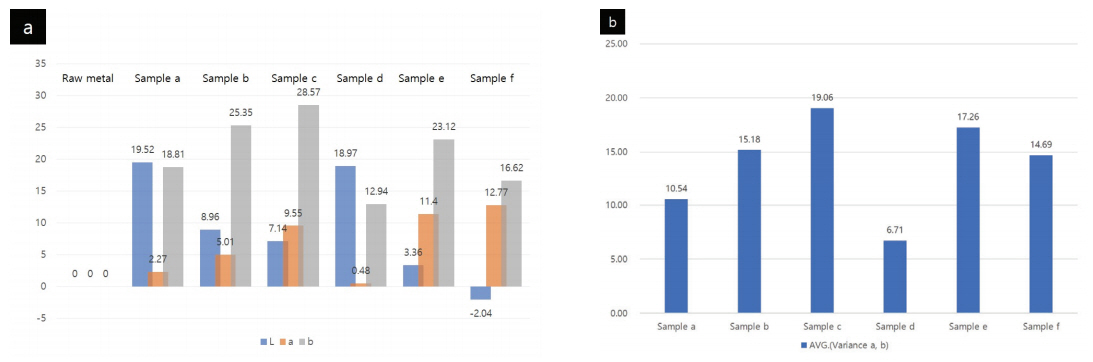

색도분석(SCE 값) 결과는 Table 3에 정리하였다. 또한 sample R의 색도를 기준으로 한 변화량을 Figure 1(a)에 도식화하였으며, a*, b*값의 평균 변화량을 Figure 1(b)에 도식화하였다(Figure 1, Table 3).

Figure 1, Table 3을 보면 sample R에 비해 L*값은 전반적으로 상승하여 밝아졌으나, sample f는 38.94로 –2.04만큼 어두워졌다. 명도는 sample a가 60.50으로 가장 밝았으며, sample f가 38.94로 가장 어두웠다. a*, b*값을 확인한 결과 sample R에 비해 모든 값이 상승하였다. Sample a, b, d는 Raw metal에 비해 b*값이 상대적으로 높고, sample c, e, f는 Raw metal에 비해 a*값이 상대적으로 높았다. 종합적인 변화량을 확인한 결과 L*값은 sample f가 –2.04로 가장 적은 변화량을 보이며, sample e는 3.36으로 두 번째로 적은 변화량을 보였다. 이후 차례대로 sample c, b, d, a 순으로 밝아졌다. 또한 a*, b*값의 평균 변화량은 Sample d, a, f, b, e, c 순으로 차이가 작았다(Figure 1, Table 3).

이를 통해 옻칠시편은 sample f를 제외하고 Raw metal의 명도보다 높아졌고, 채도는 상승하여 황색 및 적색이 상대적으로 증가하였다. 하지만 육안관찰을 통해 sample e와 f를 제외한 시편은 내부의 표면 관찰이 가능하였다.

Sample R과 옻칠시편의 초순수(극성용액)에 대한 접촉각을 분석한 결과는 Table 4에 정리하였다. 모든 시편의 접촉각이 90° 이상인 것은 없으나, sample b, c, d, f는 모두 80°가 넘었으며, sample a, e 역시 70° 이상으로 친수성이 낮다는 것을 확인하였다. 또한 Table 5의 Diiodomethane (분산용액)의 접촉각과 초순수의 접촉각을 비교했을 때 초순수의 접촉각이 크므로, 해당 시편은 극성의 박막임을 확인하였다(Table 4, 5).

Table 6은 표면에너지, 분산항, 극성항에 대한 결과이다. Sample R과 비교하였을 때, 모든 시편의 표면에너지가 크다는 것을 확인하였다. Sample e(51.73 mN/m)가 가장 컸으며, sample d(40.25 mN/m로)가 가장 작았다. 이 외의 시편은 43∼48 mN/m 사이에서 확인되었다(Table 6).

모든 시편의 접촉각은 60° 이상으로 박막이 표면에 고르게 형성되었다는 것을 확인하였으며, 젖음성 역시 접촉각이 90°에 근접하고 있어 나쁘다는 것을 확인하였다. 표면에너지 결과를 통해 sample d, b, f, c, a, e 순으로 오염물질의 흡착정도가 적을 것으로 추정된다.

실험을 통해 옻칠의 효과를 입증하였으며, 옻칠 횟수/가열온도별로 결과의 경향성이 다소 떨어지는 것이 확인되었다. 이는 시편에 사용한 옻칠이나, 옻칠방법 등에서 실험실 규모에서 제작되어 일부분에서 동일한 두께의 층 혹은 스크래치로 인한 것으로 추정된다. 하지만 해당 결과를 통해 옻칠은 발수성이 증가하고 오염물질 흡착정도는 적어지는 것으로 확인되었다.

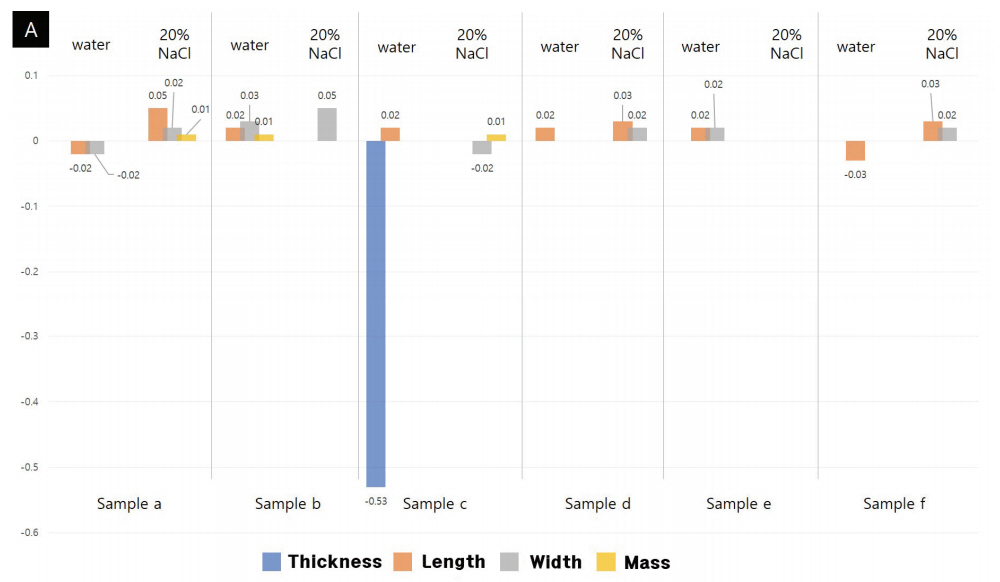

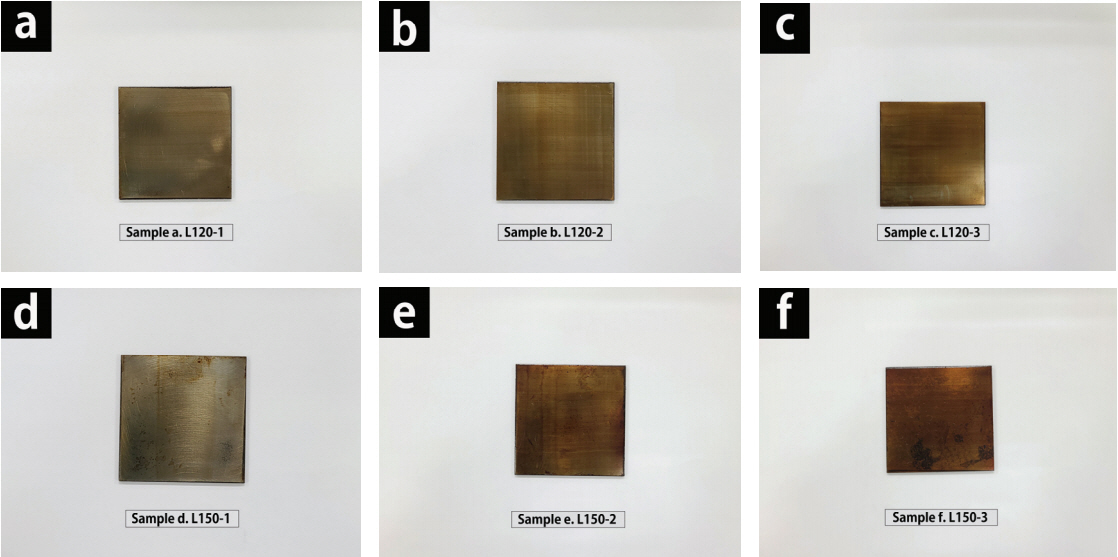

물을 이용하여 48시간 동안 침지시험을 진행한 결과는 Figure 2, Table 7과 같다. 육안관찰 결과 전반적으로 변화가 일어나지 않았으나, sample f는 녹이 발생하였다. 질량, 두께, 가로, 세로의 수치 변화를 확인한 결과, 질량은 sample b가 0.01%의 증가율을 보였다. 두께는 sample c가 0.53 %의 감소율을 보였다. 가로는 sample a는 0.02%, sample f는 0.03%의 감소율을 보였으며, sample b, c, d, e가 0.02%의 증가율을 보였다. 세로는 sample a가 0.02%의 감소율을 보였으며, sample b는 0.03%, sample e는 0.02 %의 증가율을 보였다. 일부 시편에서 수치의 변화가 확인되었으나 변화량이 1 % 미만이었다(Figure 2, Table 7).

20% NaCl 수용액을 이용하여 48시간 동안 침지시험을 진행한 결과는 Figure 3, Table 7과 같다. 육안관찰 결과 sample b, c, e는 변화가 없었으나, sample a, d, f는 녹이 발생하였다. 특히 sample f는 표면의 색이 밝아짐을 확인하였다. 질량, 두께, 가로, 세로의 수치 변화를 확인한 결과, 질량은 sample a와 c가 0.01 %의 증가율을 보였다. 두께는 모든 sample의 변화가 없었다. 가로는 sample a는 0.05%, sample d와 f는 0.03 %의 증가율을 보였다. 세로는 sample a와 d, f는 0.02%, sample b는 0.05%의 증가율을 보였으며, sample c는 0.02%의 감소율을 보였다. 일부 시편에서 수치의 변화가 확인되었으나 1% 미만이었다(Figure 3, Table 7).

물과 20% NaCl 수용액의 변화량을 절댓값의 평균으로 계산하여 Figure 4, Table 7에 표시하였다. 이를 통해 sample e(0.005 %)의 변화량이 가장 낮았으며, sample d(0.008 %), f(0.010 %), b(0.013 %), a(0.015 %), c(0.072 %) 순으로 낮았다. Sample c는 두께가 다른 sample에 비해 많이 얇아져 있음을 확인하였는데, 이는 실험 과정에서 옻칠 박막이 일부 벗겨졌기 때문으로 추정된다. 다른 sample 역시 약간의 변화량을 보였는데, 의미 있는 변화는 아니었다(Figure 4, Table 7).

부식 및 질량, 두께, 가로, 세로의 변화량을 종합적으로 확인한 결과 sample a, d, f는 가학적인 실험조건에서 옻칠이 일부 벗겨지면서 부식이 발생하였다. 또한 수치 변화는 sample e가 가장 낮았으나 다른 시편과 차이가 크지 않았다.

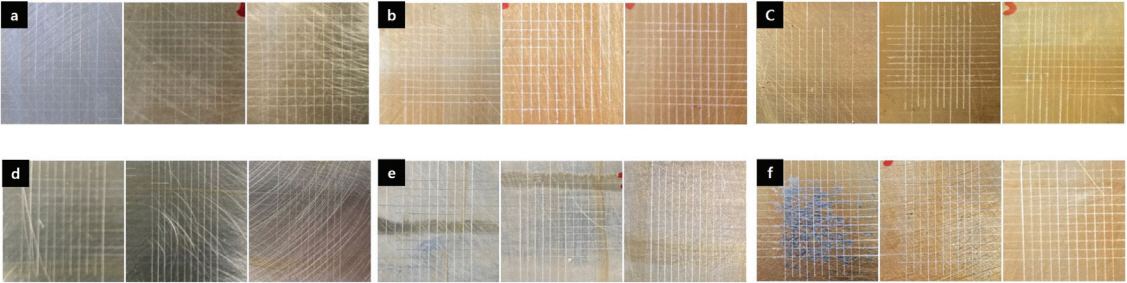

Cross-cut 시험 결과는 분류기준에 따라 Table 8에 작성하였으며, 사진은 Figure 5에 정리하였다. 분석을 통해 sample a, b, d, e가 5 B로 밀착력이 가장 우수하였다. Sample c 역시 평균 4.3 B 정도로 밀착력이 우수하였다. 이는 절단선의 교차점에서 아주 작은 일부 조각이 박리된 정도이다. Sample f는 평균 2.6 B로 도막이 커다란 리본 형태로 절단면을 따라 작은 조각으로, 혹은 사각형의 일부/전체가 박리된 정도로 밀착력에 있어서 매우 취약하였다. 특히 sample f의 Run 1의 결과는 해당 부위의 옻칠이 다른 부분에 비해 밀착력이 상당히 떨어져 들떠있는 상태에서 시험이 진행되어 시험 결과가 낮은 것으로 추정된다(Figure 5, Table 8).

이를 통해 sample f를 제외하고 밀착력이 모두 우수하였으며, 표면에 칠해진 옻칠이 매우 견고하다는 것을 확인하였다.

본 연구에서는 전통 코팅법인 옻칠을 현대금속에 응용하였을 때의 효과와 최적의 적용조건을 연구하였다. 해당 실험을 통해 금속제품에 대한 옻칠 적용 가능성과 옻칠을 통해 물리적인 특성이 향상된다는 것을 확인하고자 하였다. 따라서 실험조건별로 시편을 제작하여 비교⋅분석하였다.

실험조건은 가열온도(120℃, 150℃), 가열시간(3시간), 칠 횟수(1회, 2회, 3회)로 설정하였다. 가열온도는 120℃ 이하로 가열⋅경화하면 옻칠이 경화되지 않았고, 150℃ 이상으로 가열⋅경화하면 옻칠이 타는 것을 확인하였다. 또한 3회 이상 옻칠을 하면 금속 표면이 보이지 않기 때문에, 3번까지 옻칠을 진행하였다. 설정 조건을 토대로 실험을 진행한 결과는 다음과 같다.

1. 옻칠시편의 색도를 측정한 결과, sample R에 비해 L*은 전반적으로 상승하여 밝아졌으나, sample f는 어두워졌다. a*, b*는 모두 상승하여 적색화 및 황색화가 되었다. a*, b*의 평균 변화량을 확인한 결과 Sample d, a, f, b, e, c 순으로 적었다. 이를 통해 옻칠 시편은 기존에 금속이 가지는 색보다 적색 및 황색을 띠었다.

2. 옻칠시편의 초순수에 대한 접촉각은 60° 이상으로 표면에 고르게 박막이 형성되었을 확인하였다. Sample b, c, d, f는 모두 80°가 넘으며, sample a, e 역시 70° 이상으로 친수성이 낮은 것으로 추정되었다. Diiodomethane의 접촉각과 초순수의 접촉각을 비교했을 때 초순수의 접촉각이 크므로, 모든 시편은 극성의 박막임을 확인하였다. 표면에너지는 sample e(51.73 mN/m)가 가장 컸으며, sample d(40.25 mN/m)가 가장 작았다. 이 외의 시편은 43∼48 mN/m 사이에서 확인되었다. 어떤 물질이 표면에너지가 큰 물질에 접착하면 강한 접착력을 나타나게 된다. 이를 통해 sample d, b, f, c, a, e 순으로 오염물질의 흡착정도가 가장 적을 것으로 예상된다.

3. 옻칠시편의 내약품성 시험 결과, 물에서 sample f, 20 % NaCl 수용액에서 sample a, d, f가 녹이 발생하였다. 특히 sample f는 표면의 색이 밝아졌다. 또한 물과 20% NaCl 수용액의 변화량의 절대값을 평균으로 계산한 결과, sample e(0.005 %)가 가장 낮았으며, sample d(0.008 %), f(0.01 %), b(0.013 %), a(0.015 %), c(0.072 %) 순으로 낮았다. 종합하면 sample a, d, f는 가학적인 시험환경에서 옻칠이 일부 벗겨지면서 부식이 발생한 것으로 추정되었다. 또한 수치의 변화는 sample e가 가장 낮았으나 다른 시편과 차이가 크지 않았다.

4. 옻칠시편의 밀착력을 분석한 결과, sample f를 제외하고 모두 평균적으로 4 B∼5 B 사이였다. 이를 통해 sample f를 제외한 시편의 옻칠은 우수한 밀착력을 지녔음을 확인하였다.

5. Table 9는 각 분석 결과를 등급으로 나누기 위한 기준값을 보여주며, Table 10은 설정된 기준으로 분석 결과의 등급을 표시한 것이다. 모든 결과를 토대로 sample b가 가장 우수하였으며, 다음으로 sample d가 우수하였다. sample b는 접촉각, 표면에너지, 부식(내약품성 시험), 밀착력이 우수하였다. 하지만 색도, 평균변화량(내약품성 시험)이 다소 좋지 못하였다. Sample d는 색도, 표면에너지, 밀착력, 접촉각, 평균변화량(내약품성 시험)이 우수하였다. 하지만 부식(내약품성 시험)이 표면에 발생하였다. 전체적인 결과에서는 sample d가 우수하였으나 시편에서 부식이 발생하였기에 옻칠 주요 목적인 방식성이 떨어져 sample b의 조건이 최적임을 확인하였다. 따라서 가열온도 120℃, 칠 횟수 2번이 가장 효과적일 것으로 판단된다(Table 9, 10).

본 연구의 목적은 전통 제철법을 통해 생산된 철제품 혹은 디자인/문화상품에 대하여 옻칠을 하였을 때 금속의 표면 디자인을 유지하면서 순철 제품의 단점인 부식을 방지할 수 있는지를 알아보는 것이다. 연구결과를 통해 현대금속 표면에 옻칠이 진행되면 방수성이 좋아지고 방식이 가능하다는 것을 확인하였다. 특히 본 연구에서는 옻칠의 채도와 명도를 추가로 확인하였다. 이는 옻칠이 적용되는 금속의 원 색상과 다마스커스 무늬가 있는 철제품, 디자인 철제품처럼 무늬 혹은 디자인의 유지가 가능한지를 확인하기 위해 진행하였다.

본 연구를 통해 옻칠은 120℃에서 2번 칠하는 것이 효과적임을 확인하였으며, 전통 옻칠의 적용가능성을 확인하였다. 그러나 채취 직후의 생칠을 실험실 내부에서 칠지만을 이용하여 불순물을 완벽히 거르는 데는 한계가 있어 실험에 어려움이 있었다. 차후 칠이 입혀진 금속품의 경도와 마모율과 같은 물리적인 특성 연구와 일정한 두께로 옻을 칠하는 방안을 연구하는 것이 필요하다. 또한 본 연구를 통해 국산 옻의 활용이 늘어나면 국산 옻의 생산과 판로 개척이 가능할 것으로 판단된다.

Figure 1.

Amou nt of change in chromaticity relative to SS275 (Raw metal). (a) SCE graphs. (b) Average variance of a*, b* graphs.

Figure 2.

Results after 48 hours of sinking in water. (a) No change. (b) No change. (c) No change. (d) No change. (e) No change. (f) Rust has occurred(red square: corrosion surface).

Figure 3.

Results after 48 hours of sinking in 20% NaCl. (a) Rust has occurred (red square: corrosion surface). (b) No change. (c) No change. (d) Rust has occurred (red square: corrosion surface). (e) No change. (f) Rust (red square: corrosion surface) & surface coating is peeled and brightened.

Table 2.

Standard chemical composition and chemical composition measured by P-XRF of SS275 (Unit: %)

| Standard specification |

C |

Mn |

P |

S |

|||

|---|---|---|---|---|---|---|---|

| - | - | ≦ 0.050 | ≦ 0.050 | ||||

| P-XRF | Mo | Zn | Cu | Ni | Fe | Mn | Cr |

| 0.03 | 0.02 | 0.20 | 0.03 | 99.40 | 0.25 | 0.07 | |

Table 3.

Chromaticity value (SCE) and average chromaticity change by sample

Table 4.

Results of contact angle(Distilled water, H2O) measurement by sample (Unit: °)

Table 5.

Results of contact angle(Diiodomethane, CH2I2) measu rement b y sample (Unit: °)

Table 6.

Results of surface energy measured by sample (Unit: mN/m)

Table 7.

Results of sample size and mass changes by test solution (Unit: %)

Table 8.

Result of adhesion measurement by sample (Unit: B)

| Run 1 | Run 2 | Run 3 | AVG. | |

|---|---|---|---|---|

| Sample a | 5 | 5 | 5 | 5 |

| Sample b | 5 | 5 | 5 | 5 |

| Sample c | 5 | 4 | 4 | 4.3 |

| Sample d | 5 | 5 | 5 | 5 |

| Sample e | 5 | 5 | 5 | 5 |

| Sample f | 0 | 4 | 4 | 2.6 |

Table 9.

Rating criteria for each analysis

REFERENCES

Cho, H,K. and Cho, N.C., 2008, A study on properties by various solvents of acrylic resin for iron artifact conservation. Journal of Conservation Science, 24, 43–56. (in Korean with English abstract)

Cho, H,K., 2009, A study on characterization of consolidants for bronze artifacts conservation using surface analysis. Master dissertation, Kongju National University.

Chung, H.C., 2001, Making of manufacturing techniques of traditional Keum tae lacquer wares. Journal of the Korea Society of Craft, 4, 137–164. (in Korean with English abstract)

Gimhae National Museum, 2019, Ottchillacquer the color and light of ancient artifacts, Publication.

Jang, S,T., 2006, Studies on the industrial status and development of Korean rhus lacquer in Wonju region. Master dissertation, Sangji University.

Kim, S.C., Lee, G.H., Kang, H.T., Shin, S.P. and Han, M.S., 2010, Lacquer manufacturing method for the wooden coffins of King Muryeong’s Tomb based on the scientific analysis. Journal of Conservation Science, 26(3), 247–258. (in Korean with English abstract)

Kim, S,R., 2012, Historical contemplation on metal lacquer technique and analysis on formativeness: Focusing on Pyengtal technique. Journal of the Korea Society of Craft, 15(4), 30–44. (in Korean with English abstract)

Moon, J,H., 2015, A study on the surface treatment of metal tableware using Ottchil. Art & Design, 18, 97–110. (in Korean)

Park, K,W., 2005, Historical studies on Rhus verniciflua and the utilization of Korean lacquer. Master dissertation, Sangji University.

Shin, S,P., 2008, The evaluation of conservation characteristics on lacquer coats by the reproduction experiment. Master dissertation, Kongju National University.

Seo, Y.N., 2017, A study on the surface lacquering process of iron armor excavated from the Daeseong-dong No. 93 Tomb in Gimhae. Master dissertation, Yong-in University.

- TOOLS

-

METRICS

-

- 0 Crossref

- 3,079 View

- 110 Download

-

Related articles in

J. Conserv. Sci. -

Monitoring the Change of Physical Properties of Traditional Dancheong Pigments2020 December;36(6)

Study on the Physical Properties and Characteristics of Adhesives for Woodcraft2019 December;35(6)

A Study for Physical Properties and Corrosion for Metals after Softening of Wood2019 December;35(6)