고대 제철로 복원실험 제련 슬래그 분석과 해석 방법에 관한 연구

A Study on Analysis of Smelting Slags Produced Reproduction Experiment of Iron Smelting Furnace and Interpretation Method for the Slags

Article information

Abstract

본 연구는 고대 제철로 재현실험의 제련 슬래그를 대상으로 성분을 분석하고, 기존의 연구방법 대신 슬래그의 주성분에 대한 다른 성분들의 상대적인 비율을 활용한 해석 방법을 제시하여 슬래그 간의 경향성을 파악함으로써 노(爐) 내에서 슬래그가 기인된 성분 출처를 연구하고자 하였다. 분석 데이터를 이변량 및 삼각좌표 비교 분석 그래프로 작성한 결과 기준시료의 주요 성분에 따라 일정한 경향성을 띠며 그룹을 형성하는 것이 확인되었다. 기준시료인 광석을 중심으 로 형성된 광석 슬래그군은 CaO와 TiO2함량이 높았고, 점토와 마사토를 중심으로 형성된 점토 슬래그군은 Al2O3와 SiO2함량이 높았다. 또한 그래프 상에서 군집에 속하지 못하는 경우 어느 군집에 더 근접한가에 따라 슬래그가 기인한 성분의 추정이 가능한 것으로 판단하였다. 실험에 사용된 광석 및 점토, 첨가제와 제련 슬래그에서 공통적으로 TiO2함량 이 1.6% 이상으로 비교적 높게 나타났고, 모든 슬래그 분석 결과에서 CaO/SiO2값이 0.4 이하로 분석되었다. 복원실험이 철광석 제련이었다는 점과 조업 시 조재제를 첨가하지 않았다는 것을 고려했을 때, 슬래그를 해석하는데 있어 단순 함량보다 성분 간 비율을 종합적으로 파악하는 방법이 더욱 정확한 해석 방법이 될 수 있을 것으로 판단된다 .

Trans Abstract

This study produced smelting slag through the reproduction of an ancient iron manufacturing technique, with the aim of facilitating a comprehensive understanding of the process by analyzing the slag components. The research suggests an interpretation method using the ratio of the subcomponents relative to the main slag components as an alternative to existing methods. We investigated the component source within the smelting furnace from which the slag is derived by developing an understanding of the tendency between slags. Based on bivariate graph and triangular coordinate data analysis, it was found that a slag can be categorized according to its components. The groups were identified as the ore slag group(centered on the ore), and the clay slag group(centered on clay and granite soil). This research determined that it is possible to estimate the components derived from the slag, depending on which group they belong to or resemble, as shown in Figure 4~7. It was found that a comprehensive understanding of the ratio between the components was more accurate than a simple analysis of the contents, for the interpretation of ancient iron manufacturing processes. This is based on the fact that a higher ratio of TiO2 was detected by the components analysis, and an analysis of all the slag showed that the value of CaO/SiO2 ratio was lower than 0.4, which corresponds to the reproduction experiment condition in which flux was not used.

1. 서 론

인류는 철을 이용해 도구를 제작·사용하게 되면서 이전 시대보다 한층 더 풍요롭고 발전된 사회를 이룩하였다. 철 제 농기구의 보급은 농업 생산력을 비약적으로 증가시켰 으며, 철제 무기의 개발은 강력한 군사력의 강화를 가져와 세력 확충의 절대적 바탕이 되었다(Jungwon National Research Institute of Cultural Heritage, 2014). 즉, 철의 사용은 생산력 발전과 고대 국가의 성장에서 매우 중요한 역할을 수행해왔으며, 철의 생산과 이를 이용한 철기의 제 작은 고대 사회 운영에서 가장 중심이 된 기술력의 하나로 인식되고 있다(Choi et al., 2001).

철을 생산하는 제작공정은 추출하는 제련공정과 제련 된 철을 대상으로 탄소 함량을 조절하여 강을 생산하는 제 강공정, 철 또는 강을 기본 소재로 완제품을 생산하는 제작 공정 모두를 일컫는다. 슬래그는 철을 생산하는 과정에서 제철할 때 생긴 제품 이외의 찌꺼기로서 철광석 또는 사철 을 제련하여 철을 생산할 때는 물론 철을 가공할 때도 생긴 다(Yoon, 1986). 슬래그와 비금속개재물(非金屬介在物) 을 구성하는 비환원 화합물, 즉 NRCs(Non-reduced compounds) 는 제련공정이 끝난 후에도 남아있는 성분으로, NRCs의 분석을 통해 광석 및 제련온도, 철 생산 공정 등을 추정해 볼 수 있다(Blakelock et al., 2009). 따라서 슬래그나 비금 속개재물 분석은 철기 유물 분석에서는 얻을 수 없는 고대 제철기술에 관한 정보를 제공할 수 있기 때문에 유용하다.

슬래그나 비금속개재물과 같은 산화물 분석에 있어 해 석에 관한 기존 연구들은 단순 함량을 가지고 논하는 경우 가 일반적이다. 그러나 슬래그를 조성하는 성분은 다양하 며 철의 환원에 따라서 그 함량이 차지하는 상대적 비율도 달라지기 때문에 단순히 한 가지 성분의 함량만으로 판단 하는 것은 오류가 있을 수 있고, 성분 간 비율 비교 분석을 통해 종합적으로 판단할 필요가 있다.

고대 제철기술에 관한 연구의 일환으로 진행되었던 고 대 제철로 복원실험에서 생성된 제련 슬래그를 대상으로 성분을 분석하여 분석 결과를 토대로 기존의 해석 방법 대 신 Al2O3/SiO2와 CaO/SiO2 같이 슬래그의 주성분에 대한 다른 성분들의 상대적인 비율을 활용하여 제련공정을 해 석하는 시도를 하였다. 또한 성분 간 비율을 비교하여 경향 성을 파악함으로써 노(爐) 내에서 슬래그가 기인된 성분 출처를 연구하고자 하였다. 성분 간 비율을 활용한 해석 방 법과 슬래그 기원 성분의 출처 연구를 통해 정확한 고대 제 철기술을 파악하기 위한 슬래그 또는 비금속개재물 분석 데이터의 해석 방법을 정립해보고자 하였다.

2. 연구 대상 및 분석방법

2.1. 연구 대상

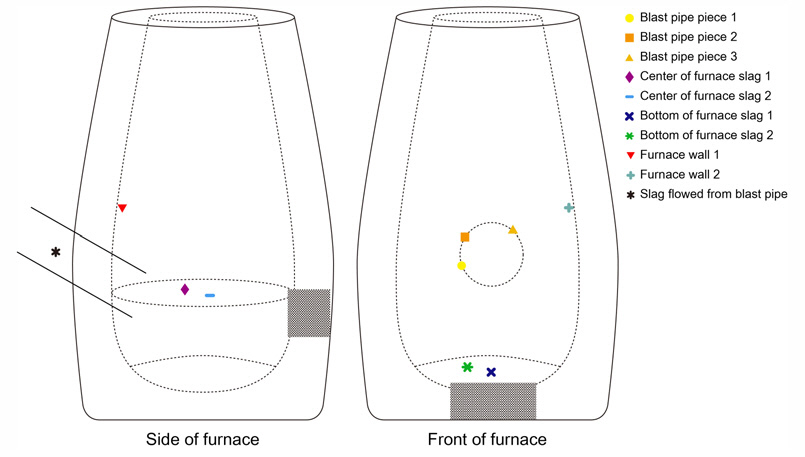

연구의 대상 실험인 제철로 복원실험은 2015년 7월에 진행되었으며, 직접 제철법인 고체저온환원법을 적용하였 다. 제련로에 광석과 목탄을 넣고 온도를 올리면 대략 700~800°C에서 환원이 시작된다. 철은 녹는점이 높지만 고대에는 제련로 구조상 고온으로 올릴 수 없었으므로 700~800°C에서 반용융된 철재가 바닥에 가라앉으면 그 철 덩어리를 가공하여 철을 얻었고 이를 고체저온환원법 이라 한다(Yu, 2003). 실험 제련로는 원형의 반지하식이고 상부로 갈수록 좁아지는 구조이며, Figure 1과 같이 높이 는 120 cm, 노벽 상부두께는 15 cm, 하부두께는 20 cm이 다. 송풍관은 직선관으로 지면에서 30 cm 위쪽에 설치하 였고 기울기는 30°로 하였다. 강원도 양양산 철광석과 마사 토, 목탄만을 장입하여 조업하였다.

연구 대상 시편은 슬래그 출처 연구의 기준시료인 실험 에 사용된 철광석, 노벽 점토, 마사토와 노 내 생성 슬래그 들이다. 노 내 생성 슬래그는 복원실험 과정과 실험이 끝나 고 난 뒤 공랭 후 수습하였다. 공랭 후 수습한 슬래그 위치 는 Figure 2에 표시하였고, 사진은 Table 1에 정리하였다. 시편은 diamond disk를 사용하여 슬래그 중앙에서 채취했 으며 노벽 슬래그의 경우 1이 2보다 노벽 점토에 더 가까운 곳에서 채취한 것이다.

2.2. 분석방법

2.2.1. 시편제작

출처의 기준이 되는 점토와 마사토는 미세분말로 제작 후 강화하여 시편으로 제작하였고 광석 또한 분광하여 분 석하였다. 노 내 생성 슬래그에서 채취한 시료는 epoxy resin을 이용하여 cold mounting하여 시편을 제작하였다. 제작된 시편은 정밀절삭가공선반을 이용하여 시편의 양면 을 수평으로 절단한 다음 sand paper #800~#2000까지 순 차적으로 grinding을 통한 조연마를 실시하였다. 조연마를 끝낸 시편은 diamond suspension을 이용하여 6 μm, 1 μm, 0.05 μm 순으로 정밀연마하고 마무리하였다.

2.2.2. 성분분석

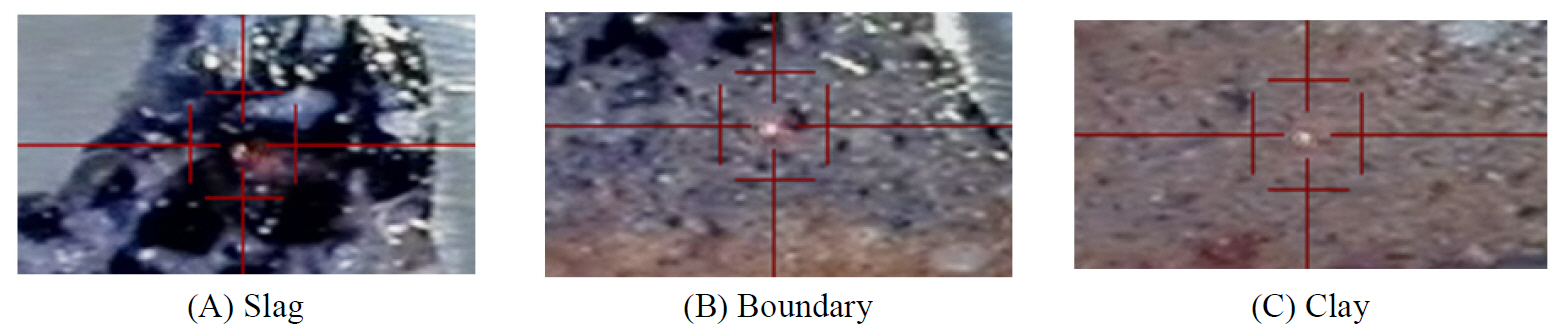

제작한 시편의 주성분분석을 위해 X선형광분석기(portable μXRF-Spectrometer, ARTAX, Bruker, Germany)로 분석 하였으며, Area Mapping 프로그램을 활용하여 각 시편 당 4~9 point씩 측정하였다. 송풍관편의 경우 슬래그(Figure 3A), 경계(Figure 3B), 점토(Figure 3C)부분으로 나누어 분석하였다. 분석조건은 Helium Flushing 상태에서 X-ray 가 발생되는 구경인 collimator 직경이 650 μm, 전압 20 kV, 전류 800 μA, 측정시간은 120 s로 하였다.

2.2.3. 데이터 해석

단순 함량으로 해석하던 기존의 방법대신 XRF 분석 데 이터를 산화물 식으로 변환한 후 성분 간 비율을 계산하고 그를 바탕으로 해석하는 시도를 하였다. 나아가 성분 간 비 율 값을 반영하여 이변량 비교 분석 그래프를 작성하였고, 좀 더 종합적인 고찰을 위해 산화물 삼원상태도와 같은 방 법으로 삼각좌표를 만들어 군집을 확인하였다. 그래프를 통해 광석과 첨가물 및 노벽 등과의 상관관계를 파악하여 슬래그가 기인한 성분을 확인하고자 하였다.

3. 결과 및 고찰

3.1. 성분분석

성분분석 결과를 Table 2에 정리하였으며, 수치는 분석 지점들의 최소, 최대값을 작성하고 평균의 경우 최소, 최대 값은 제외하고 계산하였다. 기준시료를 보면, 광석의 경우 MgO, CaO와 TiO2함량이 높고, 점토와 마사토의 경우 SiO2와 Al2O3의 비율이 높은 것으로 확인된다. MgO는 광 석에서만 검출되었고, TiO2는 모두 1.6%이상으로 비교적 높게 나타나지만 광석이 점토와 마사토보다 약 2~4배 더 높은 것을 알 수 있다. 반대로 Al2O3는 점토와 마사토에 광 석보다 약 4배 더 높게 함유되어 있고, SiO2는 광석, 점토 성분에 관계없이 고르게 높은 비율로 분석되었다.

노 내 생성 슬래그들 중 송풍관편과 노벽 슬래그는 다른 시편들에 비해 Al2O3와 SiO2의 함량이 높게 나타났고 그 외의 다른 시편에서는 CaO가 더 높은 함량을 보이고 있으 며 이와 같은 결과는 기준시료 성분분석 결과와 일치한다. 기준시료와 제련 슬래그 간에 일정한 경향성이 있을 것으 로 생각되고 이는 성분 간 비율을 파악함으로써 가능할 것 으로 판단된다.

또한 모든 제련 슬래그 시편들의 TiO2함량이 1.8% 이상 으로 기준시료와 같이 비교적 높은 함량을 나타내고 있는 것이 확인되는데, 본 연구 대상의 실험이 철광석을 사용한 제련실험이라는 점에서 볼 때 단순히 TiO2 함량이 1% 이 상이라는 근거로서 사철제련으로 판단하는 것은 오류가 있을 수 있음을 알 수 있다.

3.2. 성분 간 비율 비교

슬래그의 해석 방법과 기인한 성분 출처 연구를 위해 주 성분에 대한 다른 성분의 비율을 Table 3에 정리하였다. SiO2는 광석과 점토 관계없이 고르게 높은 비율로 분석되 어 슬래그 주성분으로서 비율 계산의 기준으로 하였다. Al2O3는 점토를 대표하는 성분으로서 선정하였다. TiO2는 자철광석이나 사철을 대변하는 성분이고, CaO는 본 연구 의 대상 실험에서는 사용하지 않았으나 일반적으로 조재 제의 주성분이며, 제련 시 조재제 첨가 여부를 판단하는데 사용하는 성분이므로 선정하였다. FeOx는 각각의 시편들 에서 차지하는 비율이 높으나 제련 과정에서 환원되는 부 분이 있어 변동이 많기 때문에 성분 간 비율 비교 대상에서 는 제외하였다.

기준시료의 Al2O3/SiO2를 보면 광석은 평균 0.160, 마 사토와 점토는 0.310 이상으로 약 2배가량 마사토와 점토 의 Al2O3/SiO2 값이 더 높은 것으로 나타났다. 반면 마사토 와 점토의 CaO/SiO2, TiO2/SiO2 값은 모두 0.1 미만이며 광석은 CaO/SiO2가 평균 0.209, TiO2/SiO2는 평균 0.251 로 높게 나타났다. 이를 기준으로 볼 때, 아래 노 내 생성 슬 래그들 중 송풍관편과 노벽 슬래그1이 마사토, 점토의 값과 유사하고 나머지는 광석의 값과 유사한 것으로 나타났다.

슬래그는 여러 성분들의 집합체로 단순히 한 가지 성분 의 함량으로 광석의 종류나 조재제를 판단하는 것은 오류 가 있을 수 있다. 따라서 기존 연구의 단순 함량 비교가 아 닌 성분 간 비율을 통해 판단할 것을 제안한다. 조재제의 경우 기존의 연구에서는 CaO의 함량이 높게 나타난다는 것으로 첨가 유무를 판단하였으나 주성분에 대한 상대적 인 비율로서 판단하는 것이 더 바람직한 방향의 해석 방법 일 것이다. 보통 CaO/SiO2의 값이 0.4 이상일 때 조재제를 인위적으로 추가했을 가능성이 있는 것으로 판단하게 되 는데(Kim, 2014; Choi, 2015), Table 3의 노 내 생성 슬래 그들의 CaO/SiO2의 값을 살펴보았을 때, 모두 0.4 이하로 나타남을 확인할 수 있다. 이와 같은 결과는 조재제를 사용 하여 조업하지 않았을 가능성을 보여주며, 실제로 본 연구 의 대상 실험은 마사토만을 사용한 조업으로 분석 결과와 일치함을 보여준다. 즉, 첨가제로 황토나 마사토를 사용했 을 경우 CaO함량만으로는 조재제 첨가여부를 판단하기 어려움을 반증하는 것이며, 성분 간 비율로서 해석하는 것 이 오류를 줄일 수 있는 해석 방법이라고 판단된다.

3.3. 이변량 비교 분석 그래프

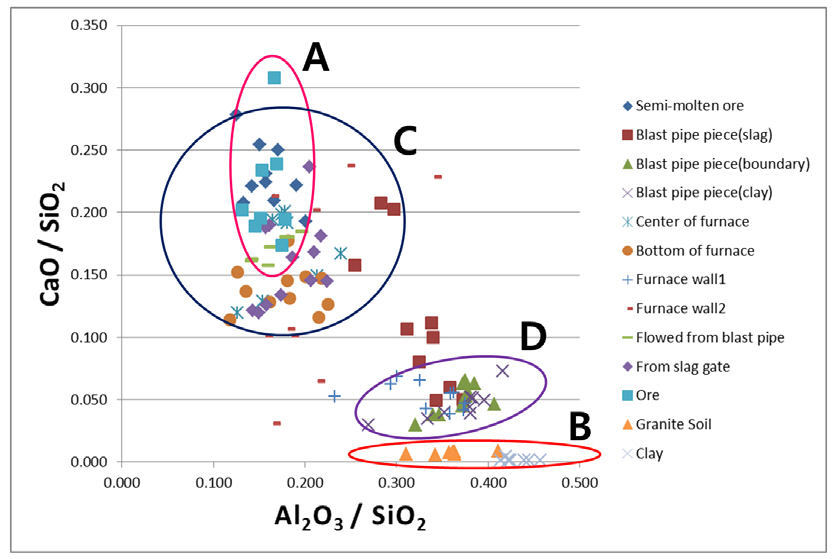

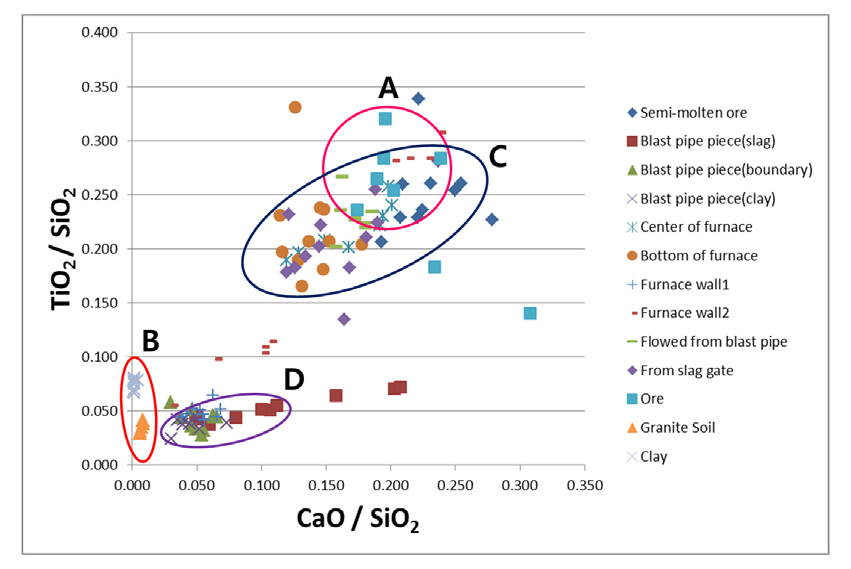

앞에서 분석한 성분 간 비율 데이터를 이변량 비교 분석 그래프로 작성하였다. 그래프를 통해 표의 수치만으로는 확인하기 어려운 경향성을 파악하고자 하였으며 Al2O3/SiO2- CaO/SiO2(Figure 4), Al2O3/SiO2-TiO2/SiO2(Figure 5), 그 리고 CaO/SiO2-TiO2/SiO2(Figure 6) 비교 분석 그래프를 작성하였다.

Figure 4는 Al2O3/SiO2-CaO/SiO2 비교 분석 그래프로 A는 광석, B는 점토와 마사토의 분석 지점들이다. 반용융 광석, 노 내 중앙, 노 바닥, 송풍관 역류, 배재구 수습 슬래 그들은 A를 중심으로 C군을 형성하고 있으며 송풍관편 슬 래그들과 노벽 슬래그1은 B 가까이에 D군을 이루고 있다. 각 군집의 기준이 되는 점토와 광석이 슬래그 출처 성분이 라 할 수 있으며, 광석을 기준으로 한 그룹을 광석 슬래그 군, 점토와 마사토를 중심으로 한 그룹을 점토 슬래그군이 라 할 수 있다. 반용융 광석, 노 내 중앙, 노 바닥, 송풍관 역 류, 배재구 수습 슬래그들이 이루는 C군이 광석 슬래그군 이 되며 송풍관편 슬래그들과 노벽 슬래그1이 이루는 D군 이 점토 슬래그군이다.

송풍관편(슬래그)과 노벽 슬래그2의 일부 포인트는 C, D군 둘 다에 속하거나 두 그룹 사이에 위치해 있음을 알 수 있는데 이는 송풍관과 노벽의 점토 성분과 노 내의 광석 성 분이 맞닿는 곳에서 형성된 슬래그들이기 때문에 나타나 는 현상으로 어느 군에 가까이 있는가에 따라 어떤 성분에 서 더 많이 기인하였는가를 추정해볼 수 있다. 즉, 그래프 는 성분 간 비율 비교 분석을 통해 슬래그가 기인한 출처를 추측해 볼 수 있음을 보여준다.

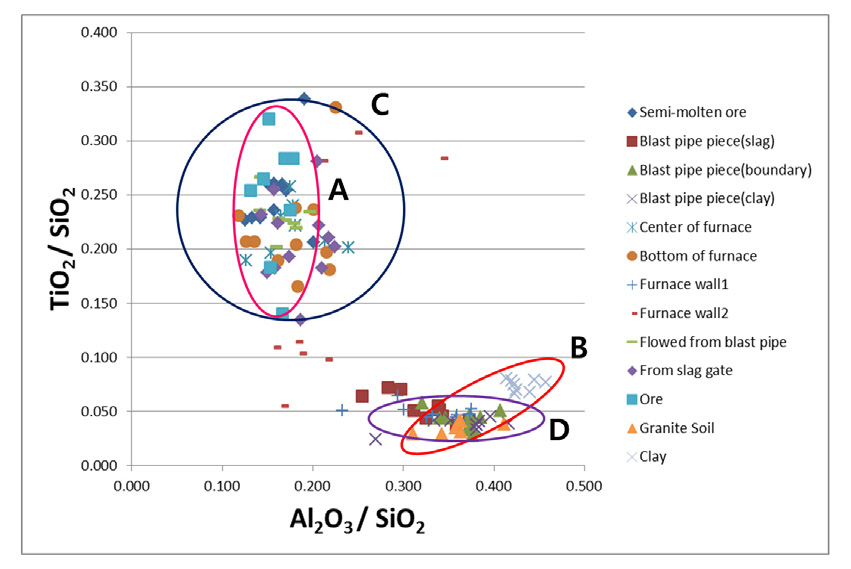

Figure 5는 Al2O3/SiO2-TiO2/SiO2 비교 분석 그래프이 다. Al2O3/SiO2-CaO/SiO2 비교 분석 그래프(Figure 4)와 마찬가지로 두 그룹이 형성되어 있음을 알 수 있다. A는 광 석, B는 점토와 마사토이며 A를 중심으로 한 C군이 광석 슬래그군이고 B쪽에 형성된 D군이 점토 슬래그군이다. D 군에는 Al2O3/SiO2-CaO/SiO2 비교 분석 그래프(Figure 4) 와 같이 송풍관과 노벽 슬래그1이 속해있으며, 반용융 광 석, 노 내 중앙, 노 바닥, 송풍관 역류, 배재구 수습 슬래그 들은 모두 C군에 위치해 있다. 송풍관편(슬래그)과 노벽 슬래그2의 일부 포인트들이 C군과 D군의 경계 부분에 위 치해 있는데 이는 점토 성분과 광석 성분 둘 다의 영향을 받아 형성된 슬래그로 해석할 수 있다.

Figure 6은 CaO/SiO2-TiO2/SiO2 비교 분석 그래프로 기준 광석 A에 가까이 위치하는 C군이 광석 슬래그군, 점 토와 마사토 B에 가까이 위치하는 D군이 점토 슬래그군이 다. 송풍관과 노벽 슬래그1은 D군에 속해있고, 반용융 광 석, 노 내 중앙, 노 바닥, 송풍관 역류, 배재구 수습 슬래그 들은 C군에 속해 있다. 군집에 위치하지 않은 노벽 슬래그 2와 송풍관편(슬래그)은 광석과 점토 두 성분 모두에서 기 인한 것이며 근접한 군집 성분에서 더 많은 영향을 받은 것 으로 해석 할 수 있다.

3.4. 삼각좌표 비교 분석 그래프

세 변량을 종합적으로 파악하기 위해서 Figure 7과 같 이 삼각좌표로 작성한 결과 이변량 비교 분석 그래프와 마 찬가지로 군집이 형성되는 것을 알 수 있다. 삼각좌표 위쪽 점토와 마사토 B쪽에 형성되어있는 그룹이 점토 슬래그군 인 D군이고, 송풍관편 슬래그와 노벽 슬래그1이 포함되어 있다. 삼각좌표 아래쪽 광석 A를 중심으로 형성된 그룹은 광석 슬래그군인 C군이며 반용융 광석, 노 중앙, 노 바닥, 송풍관 역류, 배재구 수습 슬래그들이 속해있음을 확인 할 수 있다. 노벽 슬래그2와 송풍관편(슬래그)의 일부는 군집 사이영역에 속해있고 어느 군집에 가까운지에 따라 슬래 그 형성 시에 노벽 또는 송풍관의 점토 성분의 영향을 많이 받았는지 노 내 광석의 영향을 많이 받았는지 그 출처를 추 측해 볼 수 있다.

이변량, 삼각좌표 비교 분석 그래프를 통해서 표의 수치 로는 확인하기 어려운 슬래그들의 경향성을 파악할 수 있 었다. 모든 그래프 상에서 기준시료 성분을 토대로 점토와 광석 슬래그군, 두 그룹이 형성됨을 알 수 있었고 어떤 그 룹에 가까이 위치하는가에 따라 슬래그가 형성될 때 어떤 성분에서 더 많이 기인하는가를 추정할 수 있었다. 즉, 슬 래그 주성분에 대한 각 성분 간의 비율이 일정한 경향성을 띠고 있으며 이로써 경향성에 따른 슬래그의 분류가 가능 하고 슬래그가 기인한 성분의 출처를 추정 해 볼 수 있음을 확인하였다.

4. 결 론

본 연구에서는 제철로 복원실험을 통해 생성된 제련 슬 래그를 대상으로 성분을 분석하였으며, 슬래그의 주성분 에 대한 다른 성분들의 상대적인 비율을 비교하여 경향성 을 파악함으로써 슬래그가 기인된 출처 성분을 연구하고 자 하였다. 분석과 고찰을 통해 다음과 같은 결론을 도출할 수 있었다.

첫째, 복원실험에 사용된 광석 및 점토, 첨가제와 실험 결과 생성된 제련 슬래그에서 공통적으로 TiO2 함량이 1.6% 이상으로 높게 분석되는 것이 확인되었으며, 복원실 험이 철광석 제련이었던 것을 고려했을 때 단순 TiO2 함량 으로만 제련 광석종류를 판단하는 것은 오류를 범할 수 있다.

둘째, 모든 슬래그 분석 결과에서 CaO/SiO2 값이 0.4 이 하로 나타나는 것과 실제 복원실험에서 조재제를 사용하 지 않았다는 것이 일치하는 것으로 보아 CaO 함량만으로 인위적인 조재제 첨가 판단은 오류를 범할 수 있음을 알 수 있다.

따라서 위의 두 결론을 통해 고대 제철기술을 밝히기 위 해 슬래그를 해석하는데 있어 단순 함량으로 해석하는 방 법보다 성분 간 비율을 종합적으로 파악하는 방법이 더욱 정확한 데이터 해석 방법이 될 수 있을 것으로 판단된다.

셋째, 분석 결과 데이터를 이변량 비교 분석 그래프와 삼각좌표 비교 분석 그래프로 작성한 결과 기준시료의 주 요 성분에 따라 일정한 경향성을 띠며 그룹을 형성하는 것 이 확인되었다. 본 논고에서는 기준시료인 광석을 중심으 로 형성된 그룹은 광석슬래그군으로, 점토와 마사토를 중 심으로 형성된 그룹은 점토 슬래그군이라 명명하였으며, 점토 슬래그군은 Al2O3와 SiO2함량이 높았고, 광석 슬래그 군은 CaO와 TiO2함량이 높았다. 또한 그래프 상에서 군집 에 속하지 못하는 경우 어느 군집에 더 근접한가에 따라 슬 래그가 기인한 성분의 추정이 가능한 것으로 판단된다. 그 러나 슬래그란 여러 출처에서 나온 성분들이 혼합되어 생 성되는 것이므로 본 연구가 기준으로 했던 광석, 점토, 첨 가제 외에 연료나 조재제 등을 추후에 함께 고찰할 필요가 있을 것으로 판단된다.

슬래그 분석 데이터의 해석 방법에 대한 연구는 단순 함 량으로 논하던 기존 연구에 대하여 새로운 방향을 모색하 고자 진행한 것이며, 고대 제철기술을 연구하는데 있어 더 욱 정확한 데이터 처리방법을 제시하였다는 것에 의의가 있다. 성분 간 비율을 통해 제련공정을 해석하고, 경향성을 파악함으로써 슬래그가 기인한 물질이 어떤 것인지 추론하 는 것은 슬래그 해석에 있어 기초 데이터를 구축하는데 사 용될 수 있고, 기존의 연구와는 다른 방향의 연구내용을 얻 을 수 있을 것으로 예상된다. 다만 한정적인 시료 및 사례, 슬래그가 가지는 복합성으로 인해 연구에 한계가 있으나 고대 제철기술을 밝히기 위한 노력이 계속해서 이뤄지고 있으므로 본 연구가 제시한 해석 방법과 고찰이 기반이 되 어 실험 결과를 추가하고 데이터를 축적해 나간다면 더욱 신뢰도 높은 연구 성과를 얻을 수 있을 것으로 기대된다.

사 사

본 논문은 2014년도 정부 재원으로 한국연구재단의 학 제 간 융합연구 지원 사업(NRF-2014S1A5B6037922)의 일환으로 이루어졌으며, 감사드립니다.