|

|

- Search

| J. Conserv. Sci > Volume 37(6); 2021 > Article |

|

초 록

제철원료별 직접제련법 복원실험으로 생산된 단조박편의 재료과학적 분석을 통해 금속학적 특성을 규명하였다. 제련을 위해 경주감포사철과 양양철광석을 이용하며, 각각 4개의 그룹을 설정하였다. 분석은 주성분, 광물 동정, 미세조직 관찰을 하였다. 주성분 분석 결과 정련⋅단접이 진행될수록 Fe의 함량은 증가하고 비금속개재물의 함량은 감소하였다. 광물을 동정한 결과 산화철 계열의 광물이 확인되었다. 미세조직 관찰 결과 Wüstite, Fayalite가 관찰되었으며, 일부에는 응집된 Wüstite가 관찰되었다. 일부 다각형, 장주상의 Magnetite도 확인되었다. 또한, 공극 및 불순물, 비금속개재물은 점차 감소하였다. 차후 다양한 제철원료를 이용한 복원실험을 통해 생산된 단조박편의 재료과학적 분석을 통해 금속학적 특성을 규명하고, 이를 유적에서 출토된 단조박편과 비교⋅검토하는 것이 필요하다.

ABSTRACT

This study attempted to investigate the metallurgical characteristic through material scientific analysis of hammer scale produced as a direct smelting method restoration experiment for each raw material of iron. To this end, four hammer scale groups were set up, respectively, by experimenting with Gyeongju-Gampo Iron sand and Yangyang Iron ore. For the analysis, principal component analysis, compound analysis, microstructure observation, and chemical composition were confirmed. As a result of principal component analysis, as forging and refining progressed, the content of Fe increased and the content of non-metallic objects decreased. As a result of compound analysis, iron oxide-based compounds were identified. As a result of confirming microstructure and chemical composition, Wüstite and Fayalite were observed overall, and agglomerated Wüstite were observed in some. Magnetite on shape of polygon and pillar was observed. In addition, it was confirmed that internal defects, impurities, and non-metallic interventions gradually decreased. In the future, it is necessary to investigate the metallurgical characteristic through material scientific analysis of hammer scale produced through restoration experiments using various raw material of iron, and compare them with those excavated from Iron manufacture ruins.

지금까지 연구에 따르면, 한반도에는 이른 시기부터 고체 상태의 괴련철 또는 해면철로 불리는 저탄소의 소재를 생산하는 저온환원법(직접제련법)과 용융상태의 탄소량이 높은 소재를 생산하는 주철제련법(간접제련법)이 함께 운용되었다(Park and Jung, 2004).

직접제련법 과정에서 생산된 괴련철의 내부에는 비금속개재물(슬래그)이 다량으로 존재한다. 따라서 괴련철을 무기류 혹은 농⋅공구류로 활용하려면 내부의 슬래그 제거가 필수적이며, 이를 위해 정련⋅단접을 해야 한다.

한반도 고대국가는 직접제련법을 이용하여 철물 제작에 필요한 소재를 제작하였다. 직접제련법은 제련을 통한 괴련철 생산단계, 괴련철의 정련⋅단접을 통한 소재 생산 단계를 일컫는다. 이러한 과정을 거치게 되면 제철부산물로 제련슬래그(제련재), 정련슬래그(정련재), 단조슬래그(단야재), 단조박편, 괴련철, 소재 등이 생산된다.

제철과정 및 유적의 특징을 규명하기 위해서는 제철부산물을 분석하면 된다. 현재까지 국내의 제철부산물 연구는 슬래그를 비롯하여 괴련철, 노벽 등에 집중되어 있다. 하지만 단조박편 연구는 미진하다. 괴련철을 정련⋅단접을 하는 과정에서 가열⋅단타 공정이 진행되는데 이때 산화층이 발생하고 작업 공간 주변으로 흩어져 떨어지게 된다. 이때 흩날린 얇은 조각을 고고학 용어로 단조박편(hammer scale)이라 한다(Song and Woo, 2012).

본 연구에서는 단조박편의 재료과학적 분석을 통하여 직접제련법 과정 중 정련⋅단접을 설명하고, 금속학적 특성을 연구하고자 한다. 향후 제철유적에서 출토되는 단조 박편의 분석을 통해 제철 공정을 추정할 수 있는 데이터를 제공하고자 한다.

단조박편의 생산을 위해 직접제련법을 토대로 제련 및 정련⋅단접을 하였다. 먼저 괴련철 생산을 위해 제련실험을 하였다. 제철원료는 경주감포사철과 양양철광석을 이용하였으며, 제철연료는 송탄(松炭)을 이용하였다. 또한 원형의 3단 제련로를 제작하였다. 이를 이용해 제련실험을 진행하였다(Ministry of Science and ICT, 2016; Lee et al., 2017; Cho et al., 2018).

괴련철의 소재화를 위해 Figure 1과 같이 정련⋅단접을 하였다. 먼저 가열된 괴련철을 모루 위에서 망치를 이용하여 단조하였다. 이후 숯(1.16 kg), 숯과 볏짚의 혼합물(1.00 kg), 황토물(황토: 1.16 kg, 물: 10.52 kg)을 사용하여 단조한 괴련철의 표면에 발라 침탄과 탈탄방지를 진행한 후, 다시 제철로에서 가열하였다. 이러한 과정을 반복하여 총 12회를 정련⋅단접을 한 소재를 최종적으로 생산하였다(Figure 1; Cho, 2015; Oh et al., 2018).

정련⋅단접은 총 12회 동안 진행되었으며, 회차별로 단조박편이 생산되었다. 단조박편의 미세조직은 기본적으로 Figure 2와 같이 산화철의 형태를 보이며, 표면층은 Hematite(Fe2O3), 중간층은 Magnetite(Fe3O4), 내부로 갈수록 Wüstite(FeO)로 3개의 층으로 구성된다(Song and Woo, 2012). 하지만 단조를 통해 생산된 단계별 단조박편의 미세조직은 차이가 있으며, 이를 통해 정련⋅단접의 과정을 확인할 수 있다(Figure 2).

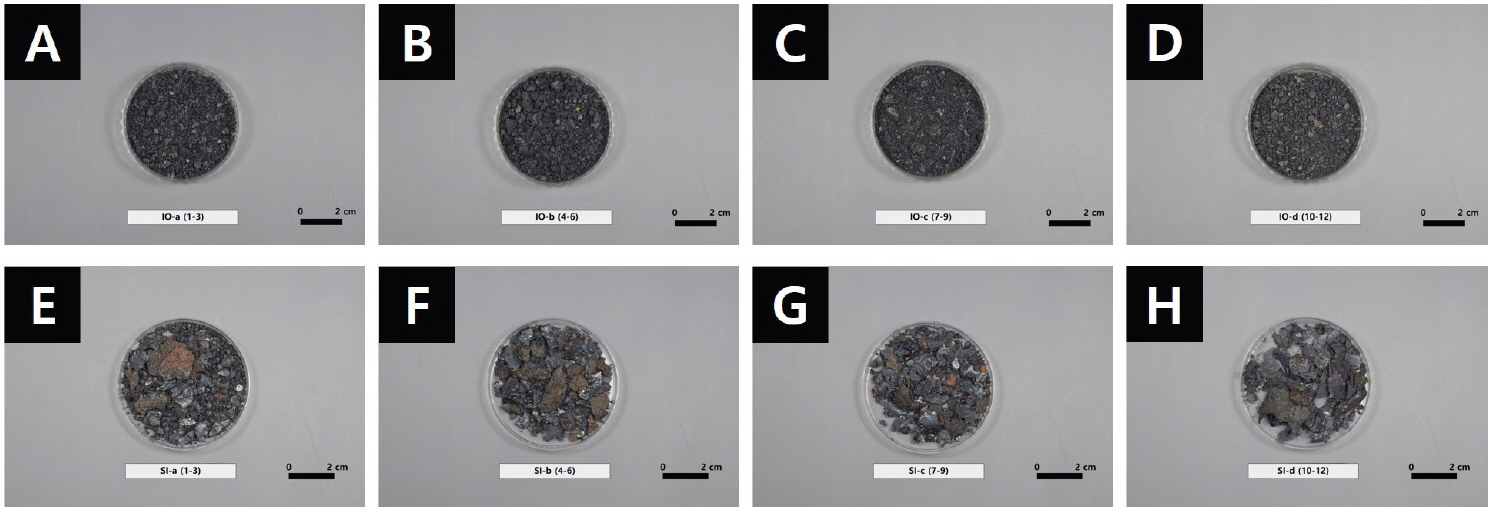

정련⋅단접의 회차별로 생산된 단조박편은 양이 적어 3회차씩 묶었다. 사철을 통해 생산된 단조박편은 Sand Iron(SI)라 명명하였으며, 철광석을 통해 생산된 단조박편은 Iron Ore(IO)로 명명하였다. 단조박편은 A(1-3), B(4-6), C(7-9), D(10-12)로 분류하였으며, Figure 3과 같다.

단조박편의 주성분을 확인하기 위해 WD-XRF(S8 Tiger, Bruker, DEU)를 이용하였다. 분석조건은 4 kW(power), Helium(ATM), Liquid cup(powder, sample prep), 34 mm (sample mask)이다. 단조박편은 분말화한 후 분석하였다. 이를 통해 정련⋅단접이 진행되는 과정에서 주성분의 함량 추이를 확인하였다.

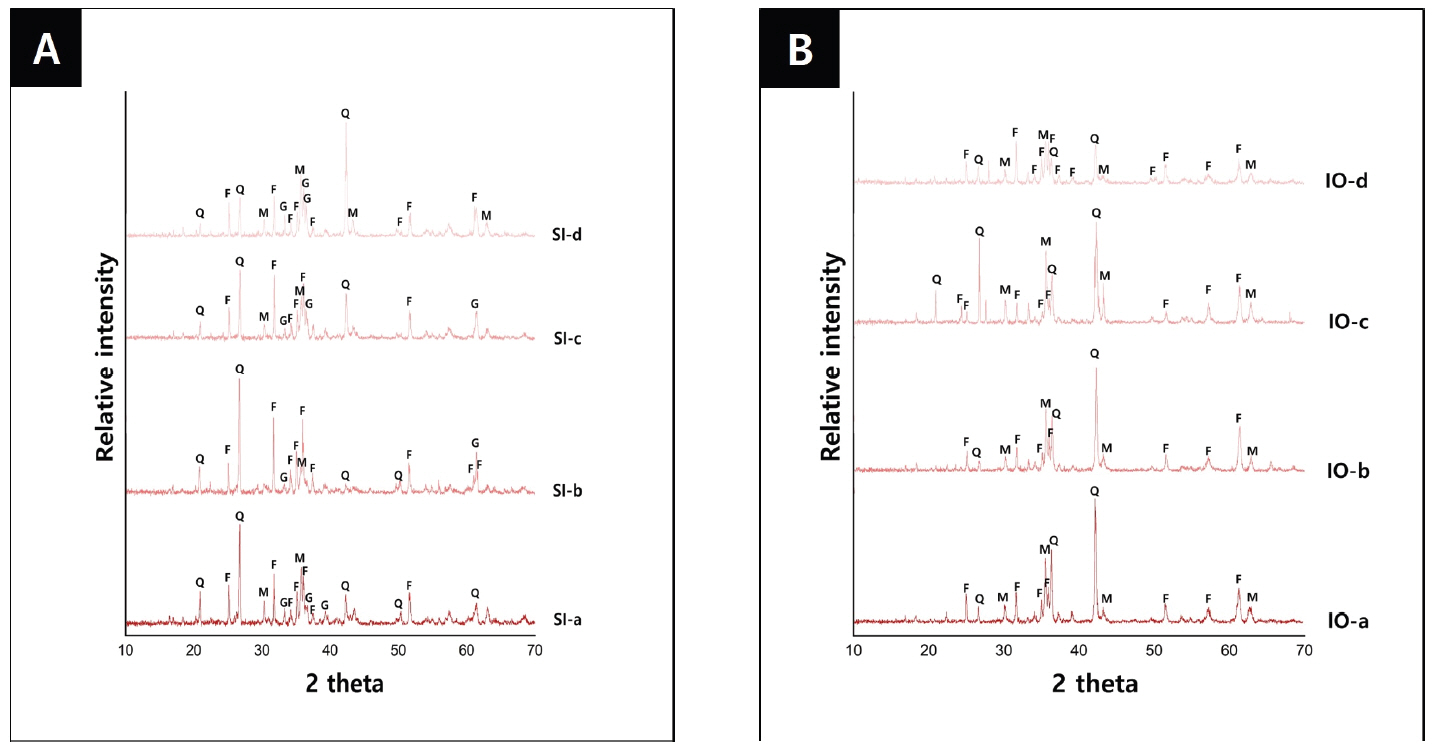

단조박편을 구성하는 광물을 동정하기 위해 XRD(D8 Advance, Bruker, DEU)를 이용하였다. 분석조건은 LYNX EYE XE(detector), 40 kV, 40 mA(generator), 5-70 degree(2theta range), 1 sec/step(scan speed)이다. 단조박편은 분말화한 후 분석하였다. 이를 통해 단계별 단조박편을 구성하는 광물이 차이가 있는지를 확인하였다.

단조박편의 미세조직을 관찰하기 위해 금속현미경(DM-2500M, Leica, DEU)과 SEM(MIRA3, TESCAN, CZE)을 이용하였다. 분석을 위해 에폭시수지로 마운팅하여 고정하였으며, sand paper(#220∼#4000)로 연마하였다. 이후 연마제(1, 3 µm)를 이용하여 미세연마를 하였다. 완성된 시료로 먼저 금속현미경 분석을 통해 미세조직을 관찰하였다. 이후 백금(Pt)으로 코팅한 후 SEM 분석을 통해 금속현미경으로 관찰한 미세조직을 다시 고배율로 확대하여 관찰하였다.

화학조성 확인을 위해 SEM에 부착된 EDS(QUANTAX 200, Bruker, DEU)를 이용하였다. EDS 분석은 SEM 분석과 동시에 진행하였다.

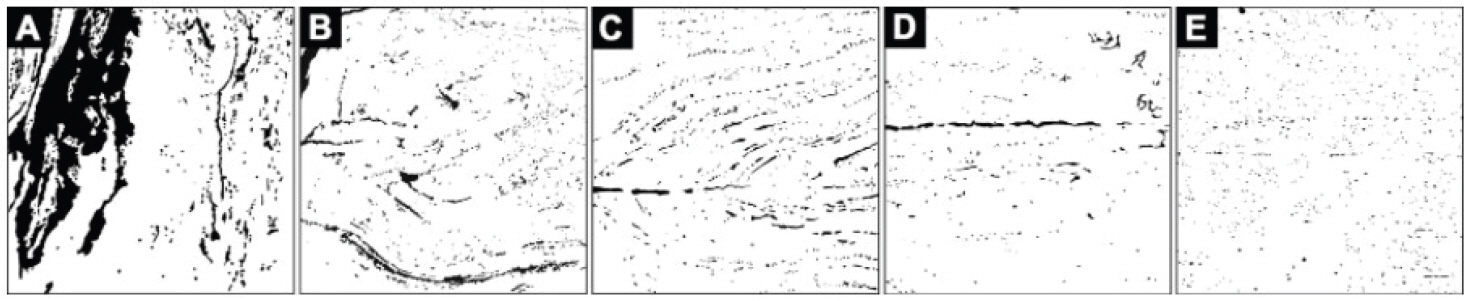

정련⋅단접을 통해 단계별로 생산한 소재의 불순물과 공극을 확인하여, 정련⋅단접의 효율성 및 유효성을 확인하였다. 확인을 위해 사철을 이용한 소재를 이용하였다. 단계별 소재의 미세조직 관찰 결과를 도면으로 그렸으며, 이를 Eq. (1)의 수식을 이용하여 수치로 표시하였다. 금속현미경으로 관찰한 미세조직 결과를 바탕으로 하여 금속조직 부분은 백색으로 나타내었으며 비금속개재물과 공극이 확인된 부분은 흑색으로 나타내었다.

본 연구와 관련하여 SI의 내용은 보존과학회지 논문 중 「정련⋅단접 공정 재현 실험을 통해 생산된 소재 및 부산물의 재료학적 특성」(Oh et al., 2018)에 언급되었다. 본 논문에서는 기존 SI 연구내용과 별도로 재분석하여 결과를 도출하였다. 더불어 SI와 IO의 결과를 비교검토 하였다.

SI와 IO의 주성분을 분석한 결과는 Table 1, Table 2, Figure 4와 같다. SI를 확인한 결과 Fe의 함량이 SI-c는 SI-a에 비해 낮았으나, 이후 증가하였다. 반대로 Si, Al, K, Ca와 같이 함량이 1% 이상의 원소는 SI-b에서 증가하였으나, 이후 감소하였다. IO를 확인한 결과 Fe의 함량이 IO-c에서 감소하였으나 이후 다시 증가하였다. 반대로 Si, Al, Ca, K와 같이 함량이 1% 이상의 원소는 정련⋅단접이 진행될수록 감소하였다(Table 1, 2, Figure 4).

주성분 분석을 통해 Fe의 함량과 비금속개재물의 함량은 반비례 관계임을 확인하였다. 또한, 정련⋅단접이 진행될수록 단조박편의 Fe 함량이 제철원료의 종류와는 상관없이 증가하였다.

SI와 IO의 광물을 동정한 결과는 Table 3, Figure 5과 같다. 먼저 SI는 모두 산화철 계열의 Goethite와 Magnetite, Fayalite가 동정이 되었다. SiO2 계열의 Quartz가 동정이 되었다. IO는 모두 산화철 계열의 Fayalite와 Magnetite가 관찰되었다. SiO2 계열의 Quartz가 동정이 되었다(Table 3, Figure 5).

산화철 계열 광물의 동정 이유는 정련⋅단접이 진행되면서 괴련철의 표면에서 산화철이 떨어져 나오기 때문으로 추정된다. Quartz의 경우 침탄과 탈탄방지를 위하여 바른 황토 혹은 내부의 존재하였던 석영 입자 때문으로 추정된다.

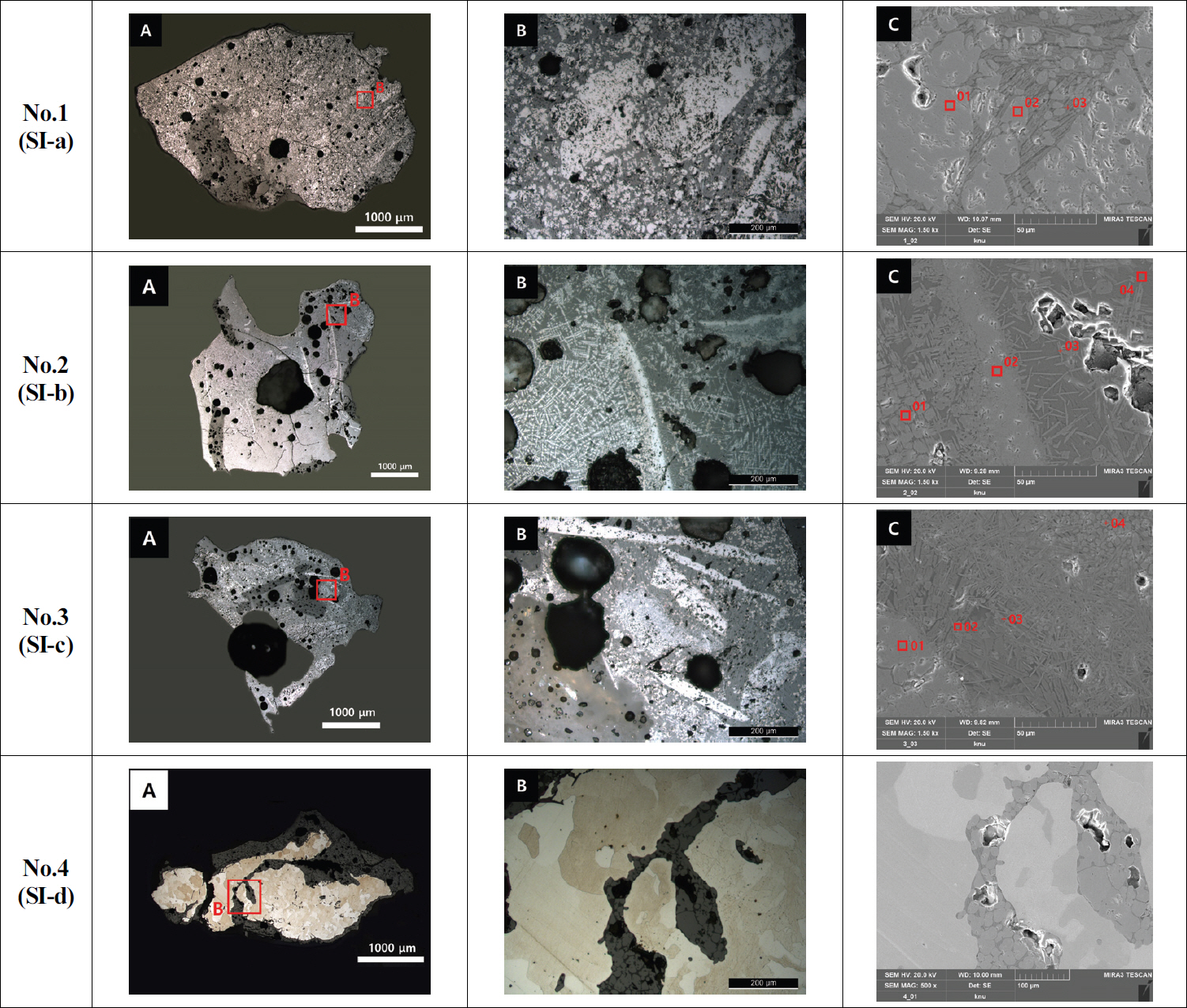

SI의 미세조직을 금속현미경과 SEM을 이용해 관찰한 결과는 Figure 6과 같다. SI-a, SI-b, SI-c는 Fayalite가 바탕에 분포하였으며, 그 위로 수지상의 Wüstite가 관찰되었다. 특히 부분적으로 응집된 Wüstite가 관찰되었으며, 이는 단조 때문으로 추정된다. SI-b, SI-c는 다각형과 장주상의 Magnetite가 관찰되었다. SI-d는 전체적으로 Ferrite가 관찰되었다. 더불어 모든 시료에서 기공과 균열, 비금속 개재물, 불순물이 관찰되었다. 하지만 정련⋅단접이 진행될수록 비금속개재물과 불순물은 제거되고, 기공과 균열은 미세해지는 것을 확인하였다(Figure 6).

EDS를 이용하여 분석한 결과는 Figure 6, Table 4-7과 같다. SI-a(No.1)의 1_01, 02는 산화철 계열의 Wüstite로 확인되었다. 1_03은 철감람석 광물의 Fayalite로 확인되었다. SI-b(No.2)의 2_01, 03은 FeO 함량이 높은 다각형과 장주상의 Magnetite, 02는 Wüstite로 확인되었다. 2_04는 Fayalite로 확인되었다. SI-c(No.3)의 3_01은 Fayalite로 확인되었다. 3_02, 03은 다각형과 장주상의 Magnetite가 관찰되었으며, 04는 Wüstite로 확인되었다. SI-d(No.4)의 4_01, 02는 순철조직인 Ferrite로 확인되었다. 4_03은 Wüstite, 04는 Fayalite로 확인되었다(Table 4-7, Figure 6).

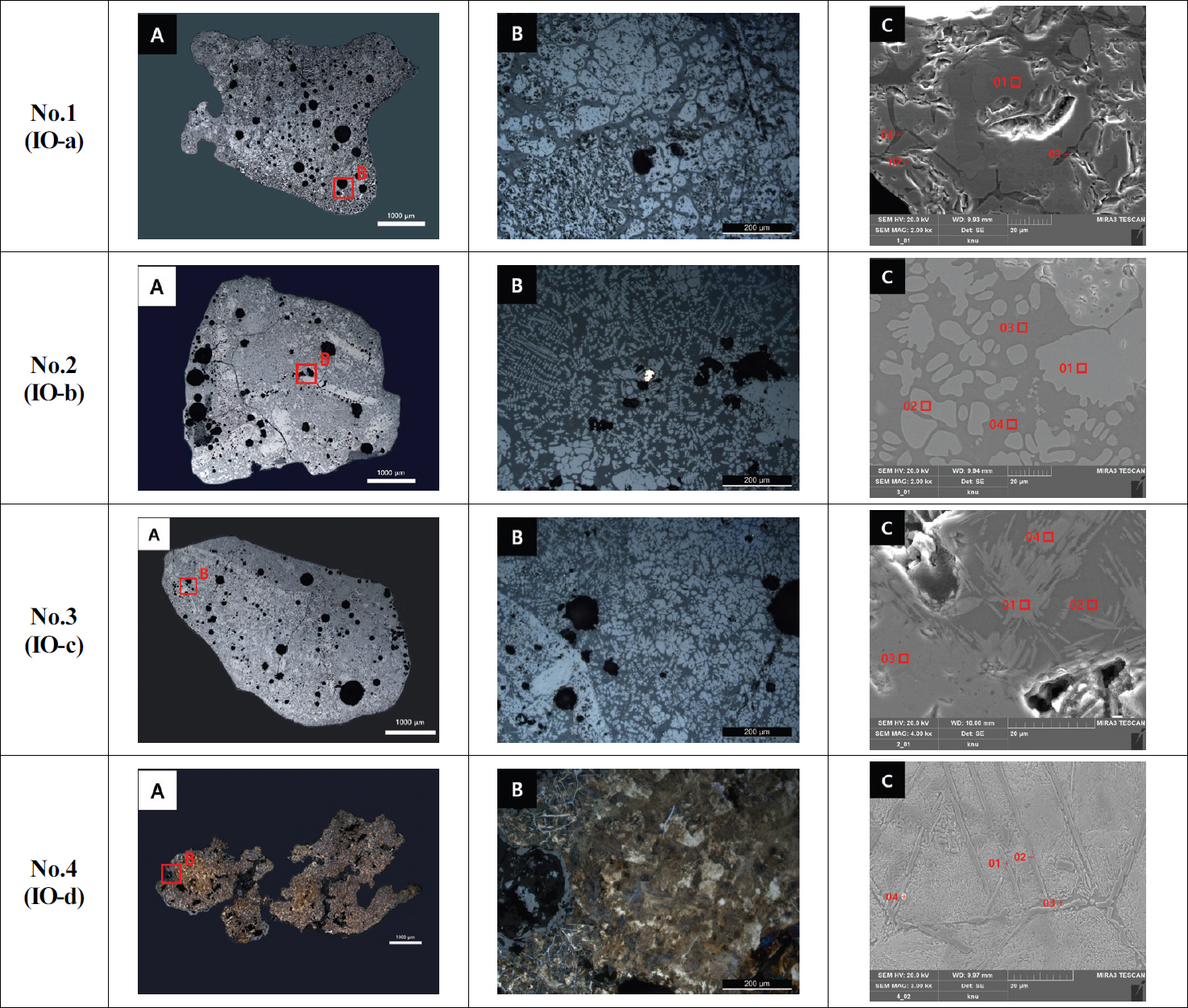

IO의 미세조직을 금속현미경과 SEM을 이용해 관찰한 결과는 Figure 7과 같다. IO-d를 제외한 모든 IO에서 Fayalite가 바탕에 분포하였으며, 그 위로 수지상의 Wüstite가 관찰되었다. 특히 부분적으로 응집된 Wüstite가 관찰되었으며, 이는 단조 때문으로 추정된다. IO-c는 장주상의 Magnetite가 확인되었다. 또한 IO-b에서 철 입자가 확인되었다. IO-d는 lamella 구조의 Pearlite가 관찰되었다. 특히 Pearlite의 입계면에서 입계 내로 생성된 widmannstӓ tten ferrite(과열냉각조직)가 관찰되었다. 이는 가열된 단조박편이 냉각되면서 생성된 것으로 추정된다. 더불어 모든 시료에서 기공과 균열, 비금속개재물, 불순물이 관찰되었다. 하지만 정련⋅단접이 진행될수록 비금속개재물과 불순물은 제거되고, 기공과 균열은 미세해지는 것을 확인하였다(Figure 7).

EDS를 이용하여 분석한 결과는 Figure 7, Table 8-11과 같다. IO-a(No.1)의 1_01, 02는 산화철 계열의 Wüstite로 확인되었다. 1_03, 04는 철감람석 광물의 Fayalite가 확인되었다. IO-b(No.2)의 2_01, 02는 Wüstite로 확인되었다. 2_03, 04는 Fayalite가 확인되었다. IO-c(No.3)의 3_01, 04는 다각형의 Magnetite가 확인되었다. 3_02는 Fayalite가 확인되었다. 3_03은 Wüstite가 확인되었다. IO-d(No.4)의 4_01, 02, 03은 Widmannstӓtten ferrite로 확인되었다. 4_04는 lamella 구조의 Pearlite가 확인되었다(Table 8-11, Figure 7).

정련⋅단접 과정에서 단계별로 생산된 소재의 금속현미경 관찰을 통해 단조박편과의 상관관계를 확인하였다. 이를 위해 사철로 제작된 소재 내부의 공극의 면적과 내부의 불순물을 Figure 8과 같이 도면으로 작성하였으며, Table 12에 수치로 작성하였다. 단계별 소재 내에 불순물과 공극이 차지하는 비율은 1차 소재부터 12차 소재까지 각각 26.09%, 8.26%, 4.3%, 2.5%, 1.8%로 감소하였다. 정련⋅단접이 진행될수록 금속조직이 치밀해지고 불순물과 공극이 줄어듦을 확인하였다(Table 12, Figure 8) (Kongju National University, 2017; Oh et al., 2018).

단조박편의 재료과학적 분석을 통해 정련⋅단접 과정을 설명하고, 금속학적 특성을 확인하였다. 이를 위해 사철과 철광석을 이용하여 직접제련법의 복원실험을 하였으며 총 12회차의 단조박편을 생산하였고, 다시 4개의 그룹으로 나누어 분석하였다. 분석은 WD-XRF(주성분 분석), XRD(광물 동정), 금속현미경과 SEM(미세조직 관찰), EDS(화학조성 확인)를 이용하였다.

SI의 연구는 기존에 보존과학회지에 발표된 적이 있어, 본 연구에서는 기존 발표된 연구대상이 아닌 새롭게 연구 대상을 선택하여 재분석하였다. 더불어 SI와 IO의 결과를 비교검토하였다.

1. SI와 IO의 주성분을 분석한 결과, 정련⋅단접 과정에서 제철원료의 종류와는 상관없이 Fe의 함량은 증가하고 비금속개재물과 관련된 원소(Si, Al, K, Ca 등)의 함량은 감소하였다. 이를 통해 Fe의 함량과 비금속개재물의 함량은 반비례 관계임을 확인하였다. 이는 괴련철에서 소재가 되는 과정에서 불순물과 비금속개재물은 점차 제거되고, 순철이 되기 때문으로 추정된다.

2. SI와 IO의 광물을 동정한 결과, SI는 산화철 계열의 Goethite, Magnetite, Fayalite와 SiO2 계열의 Quartz가 동정이 되었다. IO는 산화철 계열의 Fayalite, Magnetite와 SiO2 계열의 Quartz가 동정이 되었다. 제철원료와 상관없이 산화철 계열 광물의 동정 이유는 괴련철이 정련⋅단접이 되면서 표면의 산화철이 떨어져 나오기 때문으로 추정된다. 또한 Quartz의 경우 침탄과 탈탄방지를 위하여 바른 황토이거나 내부의 존재하였던 석영 입자 때문으로 추정된다.

3. SI와 IO의 미세조직 관찰 및 화학조성을 분석한 결과, 정련⋅단접의 초기에는 Wüstite와 Fayalite가 주로 관찰되었다. 또한, 공통으로 응집된 Wüstite 형태가 관찰되었는데, 이는 단조 때문으로 추정된다. 또한, 정련⋅단접 중기에서 다각형과 장주상의 Magnetite가 관찰되었다. 정련⋅단접 후기에는 Ferrite, Pearlite가 관찰되어 순철임을 확인하였다. 특히 IO-d의 미세조직 관찰 결과 widmannstӓ tten ferrite(과열냉각조직)가 관찰되었는데, 이는 과열된 조직이 냉각되면서 생긴 것으로 추정된다.

4. 사철로 제작된 소재 내부의 공극 면적과 내부 불순물을 확인한 결과, 단계별 소재 내에 불순물과 공극이 차지하는 비율은 1차 소재부터 12차 소재까지 각각 26.09%, 8.26%, 4.3%, 2.5%, 1.8%로 감소하였다. 이를 통해 정련⋅단접의 진행에 따른 불순물의 양과 공극 면적이 줄어듦을 확인하였다.

단조박편의 분석 결과를 이용하여 괴련철과 소재의 비교를 위해 양양철광석과 경주감포사철의 제련을 통해 생산된 괴련철을 금속현미경과 SEM-EDS를 이용하여 분석하였다. 양양철광석의 괴련철은 대부분 Ferrite와 공극이 관찰되었다. 비금속개재물로 Fayalite가 바탕에 분포하고, 수지상의 Wüstite가 그 위로 분포하였다. 경주감포사철의 괴련철은 Ferrite와 Pearlite가 전체적으로 관찰되었다. 양양철광석의 괴련철과 같이 공극이 관찰되었으며, 비금속 개재물이 일부 관찰되었다. 이를 통해 각 괴련철은 순철로 확인되나 불순물과 공극이 상당량 관찰되었다.

단조박편의 결과와 괴련철 및 소재의 비교를 통해 괴련철이 정련⋅단접이 될수록 점차 철의 순도가 높은 소재가 됨을 확인하였다. 또한, 가열 후 단조를 통해 내부의 불순물과 공극이 사라지고 금속조직이 미세해짐을 확인하였다.

국내의 제철 방법 및 유적의 성격을 규명하기 위해 제철부산물을 연구할 때 현재는 슬래그, 노벽, 괴련철, 소재 등에 집중되어 있다. 하지만 단조박편의 연구는 미진하다. 단조박편 역시 제철 방법 및 유적의 성격을 규명하기 위해 매우 중요한 단서이며, 특히 정련⋅단접 과정을 설명하는 최적의 대상이다. 향후 지역별 제철원료(사철, 철광석)를 이용한 복원실험을 통해 생산된 단조박편 혹은 발굴기관에서 출토한 단조박편을 수집하여 재료과학적 분석을 통해 금속학적 특성을 파악해야 한다. 파악된 결과는 데이터베이스화하여 향후 제철유적에서 출토된 단조박편과의 비교⋅검토가 필요하다.

Figure 1.

Material production process through the refining and forge welding of the iron bloom. (A) Blowing with the bellows. (B) Forge welding. (C) Fold iron in half and forge. (D) Apply charcoal. (E) Apply red clay water. (F) Heating. (G) Iron bar by number of forging.

Figure 3.

Hammer scale. (A) IO-a. (B) IO-b. (C) IO-c. (D) IO-d. (E) SI-a. (F) SI-b. (G) SI-c. (H) SI-d.

Figure 6.

Metallurgical microscope image of SI. (A) Metallurgical microscope picture (×5). (B) Metallurgical microscope picture (×20). (C) SEM image and analysis location of picture.

Figure 7.

Metallurgical microscope image of IO group. (A) Metallurgical microscope picture (×5). (B) Metallurgical microscope picture (×20). (C) SEM image and analysis location of picture.

Figure 8.

The porosity image of forge welded bar. (A) folded once. (B) folded 3 times. (C) folded 6 times. (D) folded 9th times. (E) folded 12 times (Kongju National University, 2017; Oh et al., 2018).

Table 1.

Results of WD-XRF of the main components of samples by SI (%)

Table 2.

Results of WD-XRF of the main components of samples by IO (%)

Table 3.

Table of XRD analysis results for each group

Table 4.

EDS r esult t able b y analysis l ocat ion of SI-a

| C | Al2O3 | FeO | SiO2 | K2O | CaO | ||

|---|---|---|---|---|---|---|---|

| 01 | 3.91 | 1.54 | 94.54 | - | - | - | Wüstite |

| 02 | 1.79 | 1.16 | 97.04 | - | - | - | Wüstite |

| 03 | 4.03 | 3.35 | 68.20 | 22.49 | 1.38 | 0.53 | Fayalite |

Table 5.

EDS result table by analysis location of SI-b

| C | Al2O3 | FeO | SiO2 | K2O | CaO | TiO2 | ||

|---|---|---|---|---|---|---|---|---|

| 01 | 3.73 | 0.89 | 95.12 | 0.26 | - | - | - | Magnetite |

| 02 | 2.70 | - | 97.30 | - | - | - | - | Wüstite |

| 03 | 4.42 | 10.69 | 82.07 | 1.10 | - | - | 1.71 | Magnetite |

| 04 | 3.67 | 5.56 | 63.79 | 23.19 | 2.89 | 0.90 | - | Fayalite |

Table 6.

EDS result table by analysis location of SI-c

Table 7.

EDS r esult t able b y analysis l ocat ion of SI-d

| C | Al2O3 | FeO | SiO2 | K2O | CaO | TiO2 | ||

|---|---|---|---|---|---|---|---|---|

| 01 | 2.85 | - | 97.15 | - | - | - | - | Ferrite |

| 02 | 2.06 | - | 97.94 | - | - | - | - | Ferrite |

| 03 | 1.96 | - | 98.04 | - | - | - | - | Wüstite |

| 04 | 3.29 | 4.63 | 59.80 | 25.62 | 2.66 | 3.24 | 0.77 | Fayalite |

Table 8.

EDS r esult t able b y analysis l ocat ion of IO-a

Table 9.

EDS r esult t able b y analysis l ocat ion of IO-b

| C | Al2O3 | FeO | SiO2 | CaO | K2O | ||

|---|---|---|---|---|---|---|---|

| 01 | 2.34 | - | 97.66 | - | - | - | Wüstite |

| 02 | 3.30 | - | 96.70 | - | - | - | Wüstite |

| 03 | 2.96 | 5.22 | 59.00 | 27.26 | 2.43 | 3.14 | Fayalite |

| 04 | 2.54 | 6.33 | 54.02 | 31.29 | 2.67 | 3.16 | Fayalite |

Table 10.

EDS result table by analysis location of IO-c

| C | Al2O3 | FeO | SiO2 | CaO | K2O | ||

|---|---|---|---|---|---|---|---|

| 01 | 3.27 | - | 96.73 | - | - | - | Magnetite |

| 02 | 1.43 | 7.27 | 56.25 | 29.87 | 1.61 | 3.56 | Fayalite |

| 03 | 3.02 | - | 96.98 | - | - | - | Wüstite |

| 04 | 2.84 | 0.85 | 95.29 | 1.02 | - | - | Magnetite |

Table 11.

EDS result table by analysis location of IO-d

| C | FeO | ||

|---|---|---|---|

| 01 | 5.86 | 94.14 | Widmannstӓtten ferrite |

| 02 | 5.48 | 94.52 | Widmannstӓtten ferrite |

| 03 | 5.63 | 94.37 | Widmannstӓtten ferrite |

| 04 | 9.92 | 90.08 | Pearlite |

Table 12.

Percentage of nonmetallic inclusions and voids in 1th∼12th forge welded bar (Kongju National University, 2017; Oh et al., 2018)

REFERENCES

Cho, H.K., 2015, Manufacturing technology of iron swords in the Midwestern Korea from 2nd to 6th century AD. Ph.D. dissertation, Kongju University.

Cho, S.M., Cho, H.K., Kwon, I.C. and Cho, N.C., 2018, Material characteristic of slags and iron bloom produced by smelting process using sand iron. Journal of Conservation Science, 34(1), 39–50.

Kongju National University, 2017, Development of multi-layered material using the traditional iron making technology and standardization of super premium kitchen knife production, Ministry of Science and ICT, 1–57.

Lee, S.D., Cho, N.C. and Kim, S.C., 2017, Material characteristics of smelting slags produced by reproduction experiment of ancient iron smelting: According to Ca content. Journal of Conservation Science, 33(4), 297–312.

Oh, M.J., Cho, H.K., Cho, N.C. and Han, J.U., 2018, Material characteristics of forge welded bar and by‐ product through reproduction experiment to the refining and forge welding process. Journal of Conservation Science, 34(2), 87–96.

Park, J.S. and Jung, Y.D., 2004, Iron technology of Silla as observed in t he microst ruct ure of a sword and a spear excavated from the Hwangnam Great Tomb. Korean Journal of Metals and Materials, 42(3), 307–313.

- TOOLS

-

METRICS

-

- 1 Crossref

- 2,476 View

- 62 Download

-

Related articles in

J. Conserv. Sci. -

Study on Material Characteristic of Modern Cultural Heritage Rickshaw2016 ;32(1)