|

|

- Search

| J. Conserv. Sci > Volume 38(3); 2022 > Article |

|

초 록

국립춘천박물관 소장 철조석가불좌상(본관 1971)을 기초로 재현실험을 시행하여 분할 주조법을 연구하였다. 불상의 3D 스캔 데이터를 활용해 1/2 모형으로 축소 제작한 후 기존 연구 결과를 토대로 거푸집제작, 주조 등을 실시하여 불상을 제작하였다. 거푸집의 외부는 친모래와 산청토를 3:4의 비율로, 내부는 친모래와 산청토를 1:3의 비율로 배합하여 제작한 다음 불상을 주조하였다. 주조된 철불을 통해 다양한 주조결함을 관찰할 수 있었으며, 원불상과 유사한 형태적인 모습을 볼 수 있었다. 재현된 철불의 표면 관찰 결과 베이닝, 유동불량, 외부수축공, 피하 기공, 표면핀홀, 형 어긋남 등의 주조결함을 지니고 있었으며, 이는 철조석가불좌상에서 보이는 주조결함의 특징과 유사하다. 미세조직은 나뭇가지 모양의 Dendrite 조직과 Pearlite 조직이 확인되었으며, Cementite 조직 사이에서 검은색의 Graphite가 관찰되었다. 본 연구는 철불의 전통 주조기술과 제작기법을 위한 실험연구로서 고대 대형 주조기술을 알아볼 수 있는 기초데이터로 활용될 것으로 본다.

ABSTRACT

The study aimed to investigate the split casting method based on the recreation of the iron-seated Buddha (ISB) statue (number 1971) in the Chuncheon Museum. The statue was designed using three-dimensional scan data and reduced to half-size. Using the existing research results, the ISB statue was created by mold production and split casting. The mold was prepared by mixing sand and clay at a ratio of 3:4 and 1:3 on the outside and inside, respectively, and then casting was done. Various casting defects were observed in the ISB casting and similar shapes were seen. The casting defects included veining or finning, misrun, open or external shrinkage, surface or subsurface blowholes, surface pinholes, and shift. The microstructures were identified as branch-shaped dendrite and pearlite organizations, and black graphite was observed between the cementite organizations. The study findings may be relevant in exploring traditional casting and manufacturing techniques of ISB and may aid in the production of the original form of ISB.

철은 문명사회를 발전시키는 중요한 요소로 한반도 고대국가의 형성과 발전에 큰 영향을 주었다. 철의 생산 능력과 기술의 변화를 통해 농업, 상업 등의 고대사회가 발전할 수 있었다. 따라서 제철기술은 한반도의 고대국가 기원과 전개과정에 영향을 미친 중요한 요인 중의 하나였다(Do et al., 2015). 한반도의 고대국가 제철기술은 크게 단조법(직접제련법)과 주조법(간접제련법) 두 가지로 나눌 수 있다. 단조법은 원료를 제련로에서 제련하여 괴련철을 생산하고, 정련 및 단조하여 철제 유물을 제작하는 방법이다. 주조법은 원료를 제련로에 넣어 정련하여 쇳물로 녹여 용범에 넣어 굳히는 방법이다(Kwon, 2000). 주조법의 경우 장수 대적골 유적 등 발견 사례가 있었지만, 명확히 유추할 수 있는 자료가 부족해 그 원형을 찾기에 어려움이 있다.

그러나 현재 남아있는 대형 철불을 통해 나말여초(羅 末麗初)에 선철을 생산하는 수준 높은 주조기술을 가지고 있었다는 것을 알 수 있다. 주물 중 주형에 의한 분류로 살펴보면 밀랍주조법과 분할주조법으로 구분된다. 밀랍주조법은 불상의 형태를 한 밀랍을 녹인 후 공간에 쇳물을 부어 주조하는 방법이다. 분할주조법은 진흙과 모래를 이용하여 만든 주형을 여러 조각으로 분활한 후 소도구를 이용하여 일정한 두께만큼 주형 내부를 깎아낸다. 깎아낸 주형 안에 코어를 넣어 채플릿(형지⋅型持)로 고정시킨 후 주형과 주형이 만나는 부분에 진흙을 접착시켜 쇳물이 흘러나오지 않도록 한다. 주형과 코어를 불로 가열시킨 후 쇳물을 주입구에 부어 쇳물이 식어 굳으면 주형을 분리하는 방법이다(Sato and Nakamura, 1980; Choi, 1995).

현재 우리나라에 남아있는 철불의 수에 비해 철불 제작에 관한 문헌자료는 거의 남아있지 않으나 유적은 동해 지가동 철불 추정 유구가 남아있다. 지금까지 철불에 대한 조형성과 미술사적 측면에 관한 연구만 진행되고 있었을 뿐 철불 제작에 필요한 주조기술 및 제작기법에 대한 연구가 미진한 상태이다. 특히, 철불의 구조와 양식을 뒷받침해주는 주조기술과 제작기법에 대한 과학기술적 연구가 필요한 실정이다.

『천공개물(天工開物)』과 『오주서종박물고변(五洲書種 博物考辨)』에 기록된 제련 및 주조공정과 주조용 철에 관한 자료를 연구하여 전통 주조기술과 철불 제작기법 연구에 참고하였다(Sung, 1997; Lee, 2008). 『천공개물(天工開 物)』에 기술된 제련 및 주조공정에 관한 내용은 다음과 같다.

“노 하나에 철광석 2천여 근을 장입할 수 있으며, 연료는 단단한 나무 장작이나 석탄이나 숯을 사용하며, 남방이나 북방이나 다 각각 구하기 쉬운 좋은 연료를 사용한다. 송풍용 풀무는 반드시 4인이나 6인이 함께 풀무질은 한다. 광석이 녹아 쇳물이 되면 노벽 중간의 구멍을 통해서 흘러나오며, 이 구멍은 미리 진흙으로 막아둔다. 낮 12시간 동안에 두 시간마다 쇠를 녹여 출탕시킬 수 있으며, 출탕시킨 후 곧 진흙덩이로 구멍을 막고 송풍하여 다시 녹인다. 주조용 생철은 쇳물을 막대모양이거나 둥근 거푸집에 주입한다.”(Sung, 1997).

『오주서종박물고변(五洲書種博物考辨)』에서는 “쇠에는 몇 가지가 있다. 생철은 곧 수철이다. 생철은 쇠돌(철광석)을 처음으로 불리어 맥석을 없애고 그릇 거푸집에 부어 주조하는 데 쓰인다. 또 숙철은 곧 연철이다 쇠의 생이란 것은 아직 불에 굽지 않은 것을 생이라 하며, 구우면 곧 숙철이 되며 속된 말로 시우쇠라 한다.”(Lee, 2008)

라고 기술하고 있다.

문헌 자료를 통해 생철과 숙철이 있으며 주조용 철이 생철이라는 것을 알 수 있다. 제련로에 석탄과 숯을 연료로 하여 풀무질로 제작된 생철을 거푸집에 주입한다는 내용을 통해 제련 및 주조공정을 확인할 수 있다. 하지만 천공개물(17C)과 오주서종박물고변(19C)은 후대의 자료이기 때문에 동 시기의 주조기술에 대한 연구에 부족한 점이 있다.

이에 따라 본 연구에서는 춘천박물관 소장중인 철조석가불좌상(본관 1971)을 대상으로 1/2 크기의 축소모형 재현실험을 실시하였다. 철조석가불좌상(본관 1971)은 분할된 외틀과 내틀 사이에 쇳물을 부어 제작하는 분할주조법으로 만들어진 금속유물로 고대 한반도에 중⋅대형 철 주물의 양과 압력 등을 조절하는 기술이 있었다는 것을 보여준다. 따라서 거푸집 제작 및 재현실험을 실시하여 철불 제작원리를 규명하고자 한다. 또한 본 연구를 통해 철불의 주조기술과 제작기법 연구를 위한 기초자료를 축적하고, 축적한 자료를 바탕으로 향후 철조석가불좌상(본관 1971)원형을 제작하고자 한다.

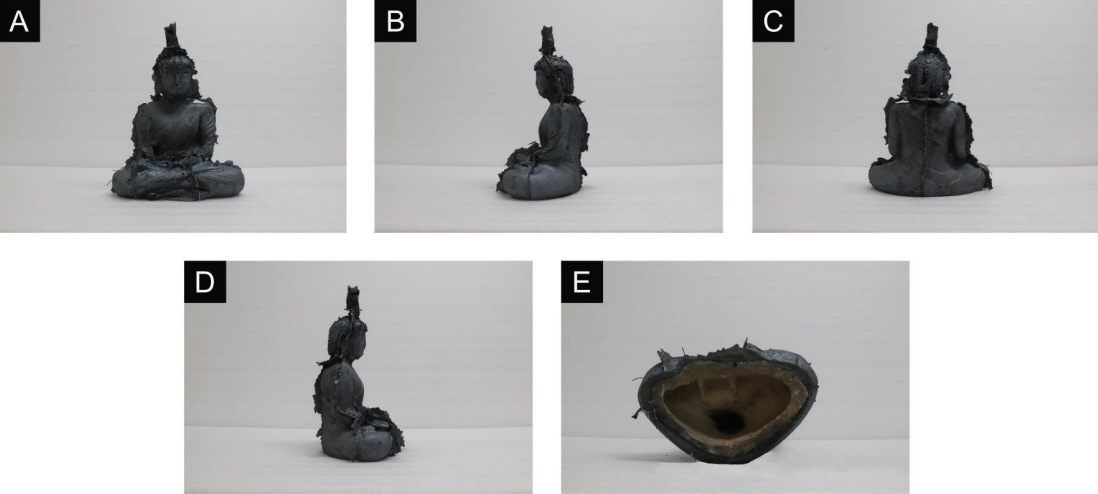

국립춘천박물관 소장 철조석가불좌상(본관 1971)은 사각형의 얼굴과 상체를 부각시키는 넓은 어깨를 가지고 있으며, 편단우견(偏袒右肩)을 착용하고 있다. 섬세하게 표현된 나발을 비롯하여 긴 눈썹에서 작은 코로 이어지는 얼굴 윤곽선, 작은 코, 작은 입 등을 지니고 있다. 편단우 견의 착용 방법에 따라 철조석가불좌상은 왼쪽 어깨를 얇은 법의로 가렸으며, 오른쪽 어깨를 드러냈다. 오른팔은 오른쪽 다리 위에 올려놓았으며, 왼팔은 손바닥을 위로 향하도록 한 채 다리 위에 걸쳐 놓았다. 두 손 모두 손가락이 결실되어 손가락이 존재하지 않는다. 법의 또한 다리 아래로 펼쳐져 있는 부채꼴 모양 부분에서 일부 결실 되어 있다. 철불의 표면에는 다양한 주조결함이 존재한다. 나발 부분에는 구멍 형태의 표면 또는 피하기공이 있으며, 가슴과 등, 무릎 부분에는 주물이 완전히 안 채워지고 응고한 형태인 유동불량이 있다. 양쪽 어깨와 정수리 부분에는 일반 주물결함과는 다른 결함이 관찰된다. 양쪽 어깨에는 주물 주입 후 흔적을 제거하면서 발생하는 파면결함이 존재하며 정수리 부분에는 불두 일부가 파손되어 표면이 결실된 결함이 존재한다. 이러한 흔적을 통해 정수리 부분은 주입구가 위치했으며 앙쪽 어깨에는 배기구가 존재한 것으로 추정된다(Chuncheon National Museum, 2020)(Figure 1).

철불 재현실험을 위해서는 주형과 코어 제작에 필요한 원형의 형태학적 자료가 존재해야 한다. 기존에 원형의 가로, 높이, 무게 등의 자료만 남아있어 구체적인 원형의 형상 정보를 얻기 힘든 점이 있다. 하지만 현재 3차원 스캐닝을 이용한 문화유산의 디지털 기록화 작업이 진행되고 있어 수치 데이터를 기반으로 한 다각적 형상 분석 및 3차원 도면화 작업, 3D 프린팅 등 형태학적 자료를 쉽게 접하고 활용할 수 있다. 2020년 국립춘천박물관에서 강원지역의 철불을 대상으로 3D 정밀 스캔, 불상의 구조와 주조결함의 조사, 3차원 디지털 기술 등을 활용한 조사 및 연구를 진행하였고 철불의 재료 및 제작 기술에 대한 기초데이터는 중세 철불과 철 주조 기술에 대한 자료로 제공되었다. 이러한 기초연구자료를 바탕으로 철불 재현실험을 진행하기 위해 철조석가불좌상(본관 1971)을 선정하게 되었다.

분할선의 통해 철불이 어떤 제작기법으로 만들어졌는지 알 수 있다. 분할선은 주조 시 외적으로 나타나는 특징 중 하나이다. 외틀과 내틀 사이의 비어있는 공간에 쇳물을 부을 때 외틀의 조각과 조각 사이에 쇳물이 침투하게 된다. 이때 주물 표면에 생기게 되는 요철을 분할선이라고 부른다. 철조석가불좌상의 등, 허리, 목 등에 남아있는 분할선을 통해 분할주조법으로 제작됨을 알 수 있었으므로 재현실험은 분할주조법을 적용하였다.

주형 및 코어 제작에 앞서 원형의 3차원 스캐닝 데이터를 이용하여 1/2 크기의 원형(높이: 45.6 cm, 너비: 41.2 cm)을 3D 프린터로 제작하였다. 3D 프린팅한 원형을 참고하여 흙으로 원형을 만들었다. 원형의 크기와 형태를 바탕으로 주형 및 코어를 제작하였고 조각칼 등의 소도구를 이용하여 8개의 주형에 나발, 얼굴, 법의 등을 표현하였다. 또한, 주조하고자 하는 원형의 두께만큼 코어를 일정한 두께로 조각하였다. 조각한 주형과 코어의 특징적인 부분은 형태를 살리며, 떨어나간 부분은 흙을 메운 후 소성하였다(Figure 2).

주형과 코어는 기존에 제철 유적 등 발굴지에서 출토된 철솥, 그 밖의 주조품의 주형으로 추정되는 일부 편과 현재 남아있는 조선시대 원형의 내부에 박락된 내형토를 대상으로 과학적 분석을 실시하여 사용 토양 원료의 특성과 소성의 정도 등을 파악하고 그 결과 값을 기준으로 원재료를 재현하여 제작하였다(Chuncheon National Museum, 2020). 코어용 점토의 모래, 실트, 점토의 비율은 추정하기 위해 소성되어 고화된 출토 편의 단면관찰을 통해 이미지 분석 프로그램으로 코어용 점토의 입도를 산정하였다. 주형용 점토는 고화되지 않은 재료를 충분히 수습하여 입도분석기를 이용하여 입도를 파악하였다(Cho and Moon, 2021).

분석결과, 제작에 사용된 재료는 일반적으로 모래와 실트, 점토가 일정 비율을 포함하고 있으나 주조품의 종류와 제작 기술의 차이에 따라서 서로 다른 것으로 파악되었다. 실제 출토된 코어⋅주형의 입도에 부합하는 토양을 찾을 수 없어 시판되고 있는 모래에서 1차적으로 점토질을 제거한 모래인 친모래와 점토(산청토)를 코어(내부/외부)과 주형(내부/외부)으로 나누었다. 외부는 친모래를 입도분리하지 않고 산청토와 3:4의 비율로 배합하여 사용하였으며, 내부는 친모래를 체로 분리하여 가는모래(0.425 mm) 이하만을 얻은 후 산청토와 1:3의 일정 비율로 배합하여 고대 주조용 코어⋅주형의 과학적 분석값과 유사하게 제작하였다.

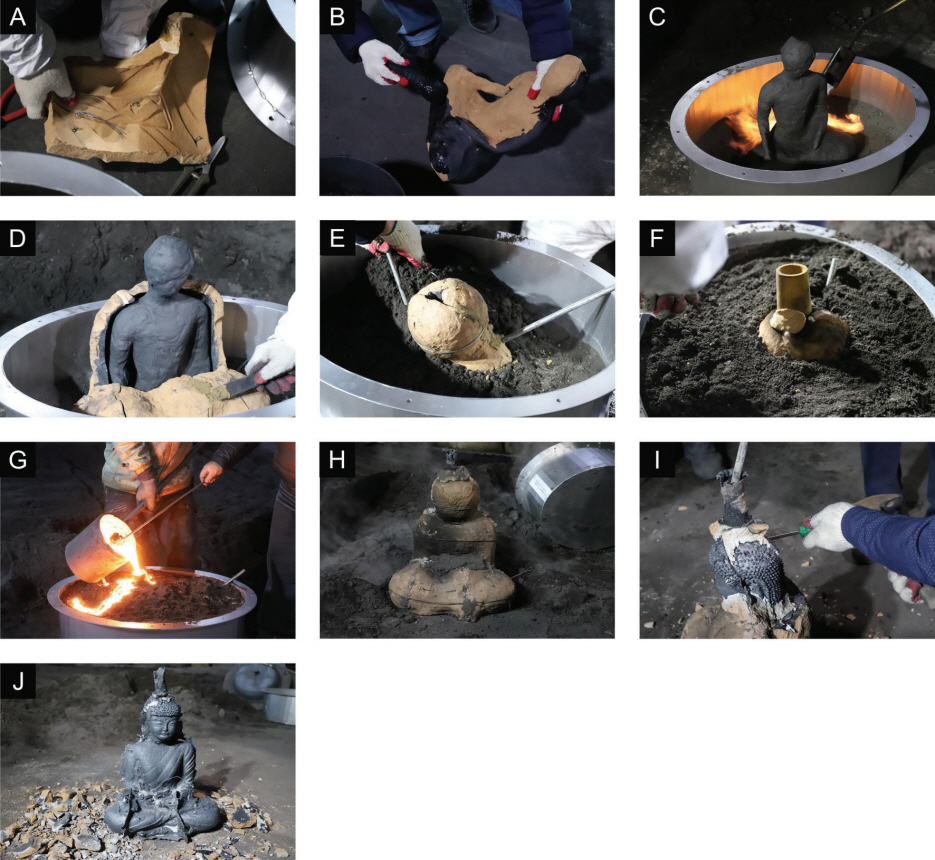

주형과 코어를 고정시키는 용도인 채플릿(형지⋅型持)를 제작 후 구멍을 뚫은 주형에 넣어 고정시킨다(Figure 3A). 그다음 주형과 코어에 흑연을 바른다(Figure 3B). 철불 조사에서 밝혀지지 않았지만, 흑연은 원형으로부터 주형이 잘 분리되게 하는 이형제 역할을 하므로 표면의 빈곳이 없도록 바른다. 주형과 코어를 고정시키기 위해 흙을 담을 수 있는 틀에 흙을 넣고 바닥을 다진다. 다진 흙 위에 코어를 고정시킨 후, 코어의 형태에 맞춰 주형을 조립한다. 다리부터 머리 순으로 조립하면서 코어와 주형을 계속 가열한다(Figure 3C). 주형 조립 시 발생하는 이격에 황토를 발라 쇳물이 빠져나오지 못하게 하거나 선 모양의 요철인 이음선이 발생하지 않도록 한다(Figure 3D). 가슴 부분과 등 부분의 주형을 조립한 후 조사과정에서 확인된 양어깨와 정수리의 쇳물이 차오른 흔적을 제거하면서 생긴 파면결함을 참고하여 양쪽 어깨 끝 쪽 경사진 위치에 가스 배출구를 연결한다(Figure 3E). 머리 부분의 주형을 조립한 다음 조사과정에서 관찰된 일부 파손되어 표면이 넓게 결실된 정수리 부분의 결함을 바탕으로 머리 정수리 부분에 쇳물을 부을 수 있는 쇳물 주입구를 연결한다 (Figure 3F). 쇳물을 주입하고 충분히 식힌 후 정이나 망치 등과 같은 도구를 사용하여 원형에 붙어있는 주형과 원형을 분리한다(Figure 3G, 3H). 원형 표면에 남아있는 주형의 조각들은 조각칼, 정 등 조각 도구를 이용하여 세밀하게 제거한다(Figure 3I). 이러한 과정을 거쳐 철불 제작을 마무리하였다(Figure 3J, Figure 4).

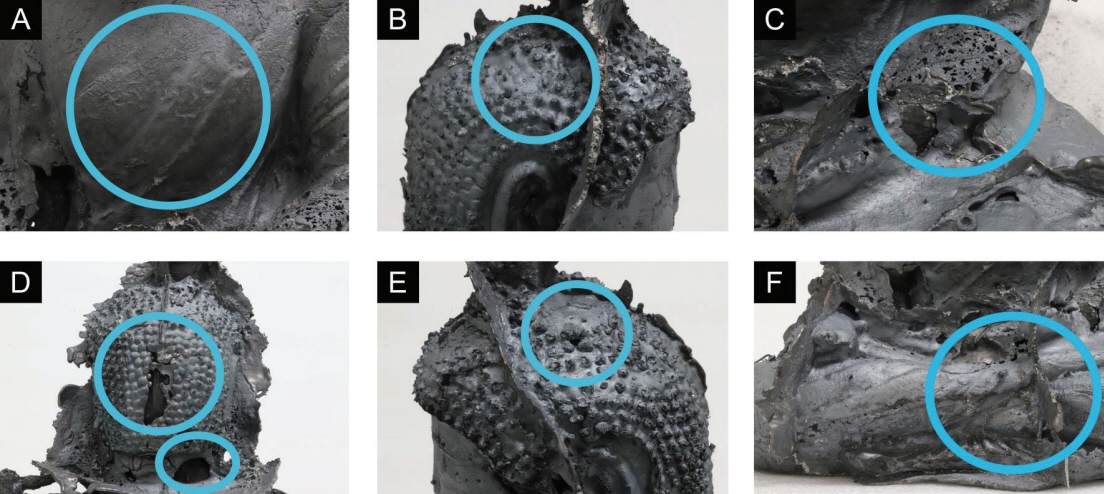

철조석가불좌상(본관 1971) 원형 재현실험 시 발생할 수 있는 주조결함을 없애기 위해 육안으로 확인되는 재현 철불의 주조결함과 철조석과불좌상의 주조결함을 비교 분석하였다. 철조석가불좌상의 경우 표면 또는 피하기공(Surface or subsurface blowholes), 기공 및 핀홀(Blowholes, pinholes), 형 어긋남(shift)의 주조결함이 관찰된다. 재현 철불의 경우 철조석가불좌상의 주조결함뿐만 아니라 베이닝(Veining, finning), 미스런(Misrun), 외부 수축공(Open or external shrinkage) 등 다양한 주조결함이 확인된다(Figure 5). 베이닝은 주물 표면에 수직으로 발생하는 결함으로 홀로 또는 그물모양으로 발생한다. 주물의 급속한 가열과 너무 높은 주형의 건조온도로 주물이 수축하면서 발생한다. 표면 또는 피하기공의 경우 다양한 크기의 구멍이 주물 표면에 존재하는 결함으로 통기성 부족 및 원활하지 않은 가스배출로 발생한다. 표면에 다소 넓은 범위에 걸쳐 발생하는 미세 기공 형태의 결함인 기공 및 핀홀은 높은 주입온도로 주물 내부에 존재하는 기포가 빠져나가면서 발생한다. 주물 표면에서 발견되는 깔때기 모양의 수축공은 외부 수축공으로 불린다(Rowley, 2007). 외부수축공은 주물이 부족하거나 두꺼운 부분에 발생하며, 주입온도가 높거나 응고 방향이 다를 때 발생한다. 철불의 곳곳에서 주물이 주형을 완전히 채우지 못하고 응고된 상태인 미스런이 다수 관찰된다. 주물의 주입 속도가 느리거나 주입온도가 낮으면 미스런의 원인이 된다. 분할면에서 주형이 어긋남에 따라 발생하는 형 어긋남이 확인된다(Kwon, 2018).

육안으로 관찰한 주조결함을 바탕으로 하고, 2차 재현 실험에서는 충분한 가스배출구를 확보하여 표면 또는 피하기공의 발생에 유의하여야 한다. 주입하는 쇳물의 양과 외틀과 내틀의 두께를 조절하여 외부 수축공의 발생을 방지하는 것이 필요하다. 또한 쇳물의 주입온도와 주입 속도를 조절함으로써 표면핀홀과 미스런을 주의해야 한다.

분할주조법으로 재현한 철불의 탄소함량 측정을 위해 상부와 하부에서 각각 3개의 시료를 채취하여 탄소함량을 분석하였다. 탄소함량 측정은 탄소유황 분석기(CS-600, Leco, USA)를 이용하였다. 미세조직과 개재물을 분석하기 위해 철불의 분할선에서 목(No.1), 오른팔 (No.2), 다리(No.3) 시료 총 3점을 채취하였다. 채취한 시료를 에폭시 수지로 마운팅(Mounting)한 다음 사포의 조밀도에 따라 #100에서 200, 400, 800, 1000, 1200, 2400, 4000의 순으로 순서대로 연마하였다. 이후 3 μm와 1 μm 의 연마제(DP-Suspension)와 연마판을 이용하여 미세연마를 실시하였다. 연마를 끝낸 시료를 3%의 나이탈(HN03 + Ethyl Alcohol)용액에 에칭(Etching)시켜 부식시켰으며, 금속현미경(NM910, NEXCOPE, USA)으로 시료의 미세조직을 관찰하였다. 조직관찰 후 시료를 백금(Pt) 코팅하여 주사전자현미경(SEM, MIRA3, Tescan, Czech)으로 미세조직 및 개재물을 관찰하였으며 에너지 분산형 X-선 분석기(EDS, Quanta 300, Bruker, Germany)를 이용하여 미세조직의 화학 조성을 분석하였다.

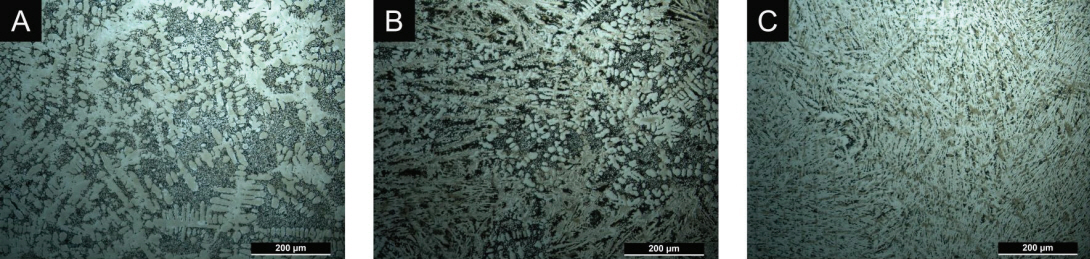

CS 분석결과 탄소함량이 2.9∼3.1 wt%로 확인되어 주철의 탄소함유량이 2.11∼4.3%인 아공정주철로 밝혀졌다. 재현 철불의 미세조직을 분석한 결과 No.1의 경우 주물이 응고될 때 나타나는 나뭇가지 모양의 Dendrite 조직을 Pearlite 조직이 감싸고 있는 형태로 판단된다. 거칠고 큰 Dendrite 조직이 관찰됨에 따라 주물의 냉각속도가 느렸던 것으로 추정된다. No.2는 Pearlite 조직 사이에 Ferrite와 Cementite 조직이 있으며, Cementite 조직 사이에 검은 색의 Graphite가 존재한다. No.3은 Pearlite 조직에 비해 Dendrite 조직의 크기가 큰 것으로 관찰된다. No.3의 경우 No.1의 미세조직과 달리 Dendrite 조직과 Pearlite 조직이 조밀한 것으로 보아 No.1보다 냉각속도가 빨랐던 것으로 확인된다(Fraś et al., 2008)(Figure 6).

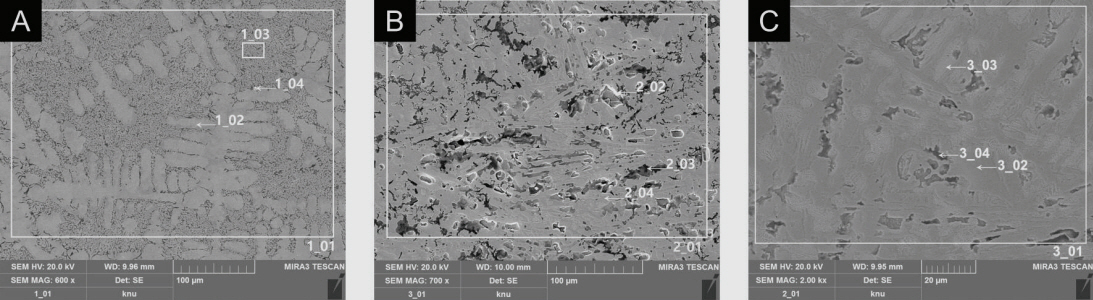

SEM-EDS 분석결과 No.1의 1_01은 조직면으로 Fe, C, Si의 성분이 검출되었다. 1_02는 Dendrite, 1_03은 Ferrite와 Cementite 조직으로 판단되며, 1_04는 다른 조직에 비해 C 57.18 wt%, Ca 1.94 wt%의 함량을 가지고 있다. No.2 의 2_01은 조직면으로 Fe, C, Si의 성분이 검출되었으며, 2_02는 Ferrite와 Cementite 조직으로 판단된다. 2_03은 Cementite 조직 안에 존재하며, C 88.98 wt%, Ca 0.52 wt%, Fe 8.35 wt%로 높은 탄소함량을 통해 Graphite로 판단되며 2_04는 Dendrite 조직이다. No.3의 3_01은 조직면으로 Fe, C, Si의 성분이 검출되었다. 3_02는 Dendrite, 3_03은 Cementite 조직 주변에 있는 흰색조직으로 냉각속도에 의해 분리된 결정편석(Graphite)으로 확인되며 3_04는 Ferrite와 Cementite 조직이다(Table 1, Figure 7).

철불의 주조기술과 제작기법 연구를 위해 제련 및 주조와 분할주조법과 관련된 문헌자료를 비롯하여 불상조성기와 비문 등을 조사하였다. 이를 통해 전통 주조기술의 연구자료를 축적하였으며, 거푸집 제작부터 주조까지의 철불 제작과정을 바탕으로 철불 제작원리를 규명하고자 하였다. 철불 제작에 앞서 고문헌 및 불상조성기 그리고 비문 조사를 통해 제련 및 주조기술, 분할주조법, 거푸집제작, 철불 제작기록 등에 관해 연구하였다. 고문헌 자료 연구를 바탕으로 거푸집 제작기술, 분할주조기술 등을 사용하여 철조석가불좌상(본관 1971)을 대상으로 축소 재현실험을 진행하였다.

3D 프린터를 사용하여 1/2 크기의 철조석가불좌상을 제작하고, 제작한 철불을 참고하여 흙으로 원형을 만들었다. 제철유적 등에서 출토된 철솥이나 주조품의 외틀로 추정되는 편들을 대상으로 과학적 분석 후 시판되고 있는 친모래와 점토(산청토)를 내틀(내부/외부)과 외틀(내부/외 부)로 나누어 제작하였다. 외부는 친모래를 입도분리하지 않고 산청토와 3:4의 비율로, 내부는 친모래를 체로 분리하여 가는모래(0.425 mm) 이하만을 얻은 후 산청토와 1:3의 일정 비율로 배합하여 고대 주조용 코어와 주형의 과학적 분석값과 유사하게 제작하였다. 조각칼 등의 소도구를 이용하여 8개의 주형에 나발, 얼굴, 법의 등을 표현하였고, 주조하고자 하는 철불의 두께만큼 코어를 일정한 두께로 조각하였다.

조각한 주형에 구멍을 뚫고 채플릿을 끼워 고정시켰다. 이후 주형과 코어에 흑연을 바르고, 흙을 다진 틀 위에 고정시켰다. 코어의 형태에 맞춰 주형을 다리부터 머리 순으로 조립하면서 코어와 주형을 계속 가열하였다. 주형 조각 사이사이마다 접하는 부분에 황토를 메우면서 양쪽 어깨 부분에 가스 배기구를 연결하였다. 양어깨와 정수리의 쇳물이 차오른 흔적을 제거하면서 생긴 파면결함을 참고하여 양쪽 어깨 끝 쪽 경사진 위치에 철 파이프를 이용하였다. 머리 부분의 외틀을 조립한 후 표면이 넓게 결실된 정수리 부분의 결함을 바탕으로 정수리 부분에 흙으로 만든 원형 주입구를 황토를 발라 연결한다. 주입구에 쇳물을 주입한 다음 충분히 식힌 원형을 흙 속에서 꺼내고 주형에 붙어있는 흙을 털어낸 후, 정이나 망치 등과 같은 도구를 사용하여 원형에 붙어있는 주형 조각을 분리하는 과정을 거쳐 철조석가불좌상 축소모형 재현실험을 완료하였다.

재현한 철조석가불좌상의 표면을 육안으로 관찰한 결과 베이닝, 유동불량, 외부수축공을 비롯하여 원형 철조석가불좌상의 주조결함인 표면 또는 피하기공, 표면핀홀, 형 어긋남 등 다양한 주조결함이 확인되었다. 확인된 주조결함을 통해 재현실험에서 통기성과 가스배출이 원활하지 못했으며 부족한 주물의 양으로 인해 주형을 완전히 채우지 못했다는 사실을 알 수 있었다.

주물 크기가 작아 주입 속도, 주물의 양, 주형과 코어의 두께 등의 차이로 인해 실제 철불과는 다른 특징이 나타날 수 있는 한계점이 있다. 추후 실제 불상과 함께 주조결함에 대한 정밀한 비교 조사를 진행하여 명확한 원인 분석 및 결과를 도출할 수 있을 것으로 기대된다.

과학적으로 분석한 결과 주물이 응고될 때 나타나는 나뭇가지 모양의 Dendrite 조직과 Pearlite 조직을 확인할 수 있었으며, Cementite 조직 사이에서 검은색의 Graphite를 관찰할 수 있었다. CS분석을 통해 탄소 함량은 2.9∼ 3.1 wt%임을 알 수 있었다. No.1의 거칠고 큰 Dendrite 조직을 통해 주물의 냉각 속도가 느렸던 것으로 추정되었으며, No.3의 경우 No.1의 미세조직과 달리 크기가 큰 Dendrite 조직과 Pearlite 조직이 조밀한 것으로 보아 No.1 보다 냉각속도가 빨랐던 것으로 확인되었다.

본 연구에서는 철불의 제작원리를 목표로 분할주조법에 의한 재현실험을 진행하였다. 이를 위해 전통 주조기술, 거푸집제작, 철불 제작기법 등을 연구하였다. 연구와 실험을 통해 그동안 문헌과 미술사적 특징으로만 진행되던 철불의 전통 주조와 제작기법에 관한 연구에 기초자료로 활용될 수 있을 것이다. 특히 철불은 고대 한반도의 수준 높은 주조기술을 보여주는 유물로 전통 제철기술 및 고대 불상 연구의 중요한 금속문화재이다. 체계적인 연구 수행과 재현실험을 통해 고대 철 주조기술과 철불 제작기법에 대한 자료를 확보할 수 있을 것으로 예상되며 이를 바탕으로 향후 철불 원형을 재현할 수 있을 것으로 기대 된다.

사 사

이 논문은 2022년도 정부(교육부)의 재원으로 한국연구재단 이공분야기초연구사업 중 보호연구지원사업의 지원을 받아 수행된 연구로 작성된 논문이다(NRF-2020R1I1A2072253).

Figure 1.

The Iron Seated Buddha of Chuncheon National Museum. (A) The front side, (B) The right side, (C) The back side, (D) The left side (Chuncheon National Museum, 2020).

Figure 2.

Production of outer mould and inner mould. (A) 3D print Iron Seated Buddha and orginal form of Iron Seated Buddha, (B) Engraving inside the outer mould, (C, D) Making a outer mould, (E) Making a inner mould.

Figure 3.

A preliminary experiment for small iron buddha. (A) Make a hole in the outer frame and make a Chaplet, (B) Aplying graphite to the inner and outer frames, (C) Heating the inner and outer frames, (D) Putting together the outer frame and filling up the gap, (E) Connecting the gas outlet and soil hardening, (F) Creating a metal injection hole, (G) Pouring metal into mould, (H) Disassembling the mould, (I) Trimming a mould with a gad, (J) Completed a iron buddha.

Figure 4.

The shape of the final completed iron buddha. (A) The front side, (B) The right side, (C) The back side, (D) The left side, (E) The down side.

Figure 5.

Various casting defects. (A) Veining or finning, (B) Surface or subsurface blowholes, (C) Blowholes, pinholes, (D) Misrun, (E) Open or external shrinkage, (F) Shift.

Figure 6.

A metallographic microscope observation results of iron buddha (× 200). (A) No.1 (Neck), (B) No.2 (Right arm), (C) No.3 (Leg).

Figure 7.

SEM Image and EDS analysis location. (A) No.1 (Neck), (B) No.2 (Right arm), (C) No.3 (Leg).

Table 1.

EDS result of iron buddha

REFERENCES

Cho, S.Y. and Moon, H.K., 2021, Casting solidification, Kuhminsa, Seoul. (in Korean)

Choi, S.E., 1995, Iron buddhas, Daewonsa, Seoul. (in Korean)

Chuncheon National Museum, 2020, Scientific investigation and analysis report on iron buddhas of Gangwon, Korea, (in Korean)

Do, E.C., Lee, E.W., Seok, J.S. and Jang, M.S., 2015, Research on the ancient iron technology of Jungwon, the center of iron industry. Korean Journal of Cultural Heritage Studies, 48(1), 148–165. (in Korean with English abstract)

Fraś, E., Górny, M., Kapturkiewicz, W. and López, H., 2008, Chilling tendency and chill of cast iron. Tsinghu a Science and Technology, 13(2), 173–183. (in English)

Kwon, H.J., 2000, A study on the Ancient Metallurgical Technology in Korea, Hakyeonyeongusa, Seoul. (in Korean)

Kwon, J.U., 2018, Metal casting engineering, Kwangmoonkag, Paju. (in Korean)

Lee, G.G., 2008, Ojuseojongbakmulgobeon,

Choi J.

Hankookmunhwasa, Seoul, (original work published 1834) (in Korean)

Rowley, M.T., 2007, International atlas of casting defects, American Foundry Society, (in English)

Sato, A. and Nakamura, Y., 1980, Iron buddha in Japan, Shogakukan, Tokyo. (in Japanese)

Song, Y.X., 1997, Cheongonggeamul,

Choi J.

Hankookmunhwasa, Seoul. (original work published 1637) (in Korean)

- TOOLS

-

METRICS

-

- 1 Crossref

- 2,392 View

- 51 Download

-

Related articles in

J. Conserv. Sci. -

A Study of Conservation and Desalination Methods for an Iron Stele of the Joseon Dynasty2009 ;25(4)