정련·단접 공정 재현 실험을 통해 생산된 소재 및 부산물의 재료학적 특성

Material Characteristics of Forge Welded Bar and By‐product through Reproduction Experiment to the Refining and Forge Welding Process

Article information

Abstract

본 연구는 정련·단접 공정을 재현하고 그 과정에서 발생한 강괴 및 단조박편을 단접 횟수에 따라 분류하여 분석하였 다. 강괴의 경우 단접 횟수가 증가함에 따라 불순물과 공극률이 26.09%에서 1.8%로 줄었다. 또한 경도는 평균36.88HV 가량 높아졌다. 이는 금속 조직이 점차 치밀해지는 것을 관찰할 수 있었다. 단조박편의 경우 단접 횟수에 따라 전철량이 높아졌다. XRD 분석 결과 Quartz, Fayalite, Wüstite, Magnetite가 관찰되며 횟수가 증가함에 따라 Quartz의 양이 낮아졌 다. 또한 단접 횟수가 늘어남에 따라 입상(粒狀)의 Wüstite들이 응집(凝集)하여 굵고 긴 백색의 띠 형태로 관찰되었다. 이상의 결과로 정련·단접 공정에서 발생한 강괴 및 단조박편의 횟수별 특징을 알 수 있었으며 향후 고대 제철공정 및 철기 제작기술 체계를 정립할 수 있는 기술 자료로 활용할 수 있을 것으로 본다 .

Trans Abstract

This study analyzed the influence of folding time on the forge welded bar and hammer scale produced using the traditional refining and forge welding reproduction experiment. In the case of the forge welded bar, increasing the forging time decreased the percentage of impurities and porosity from 26.09% to 1.8%. Additionally, the hardness increased by an average of 36.88 HV. In other words, the microstructure gradually became more precise. For the hammer scale, the amount of T·Fe increased with forging time. X-ray diffraction analysis revealed the presence of quartz, fayalite, wüstite, and magnetite. The amount of quartz decreased as the forging time increased. In addition, as the forging time increased, the granular wüstite changed into a cohesive, long, white band. The results provide information on the characteristics of the forge welded bar and hammer scale produced in the refining and forging process. This information can be used as technical data for ancient steel making processes as well as for future technological systems.

1 서 론

고대의 제철공정 중 정련·단접 공정은 제련에서 생산된 고체상태의 철 덩어리(塊鍊鐵)의 불순물(slag)을 제거하여 활용 가능한 중간 소재로 만드는 단계이다. 정련·단접 공정 에서는 불순물이 포함된 괴련철을 두드리고 접는 과정을 반복하게 되는데, 이는 내포된 불순물을 제거하고 소재의 강도와 인성을 향상시키기 위함이다. 명대(明代)의 기록인 ╔천공개물(天工開物)╝에는 정련·단접 공정과 관련하여 ‘석 탄과 숯, 또는 단단한 나무로 만든 견탄(堅炭)을 연료로 하 여 노에서 쇠를 달구는데, 달궈진 쇠에 질흙을 발라 달군 후 망치로 두드려 접합시키며 이때 흙 찌꺼기는 다시 빠져 나오게 되고 쇠를 다시 꺼내 맑은 물에 넣어 담금질을 하면 단단한 성질을 가지게 된다.’라는 기록이 남아있다(Song, 1997).

정련·단접 공정은 괴련철을 1,000℃ 이상으로 장시간 가열한 후 단조를 실시한다. 이 과정을 통해 재료의 표면에 탄소를 침투시켜 Pearlite를 형성함으로써 강의 강도를 높 일 수 있다. 하지만 이러한 방법으로는 표면의 강도만을 증 가시키므로 강재의 내부까지 강화시키기 위해 단접하여 적층을 한다. 현재 유적에서 출토된 철제유물을 금속학적 으로 조사한 결과 Ferrite, Pearlite로 구성된 적층구조의 미 세조직이 확인되는 것을 통해 그 공정을 짐작할 수 있다 (Yoon, 1986). 그러나 이는 미세조직을 통해 확인된 것으 로 고대 정련·단접 공정을 유추하는 데에는 한계가 있으며 이를 보완하기 위해 철기의 생산단계에서 발생하는 부산 물, 즉 슬래그의 분석이 필요하다. 이와 관련하여 예비단련 과정에서 생긴 정련단야재(精鍊鍛冶滓)와 철물의 성형단 조과정에서 발생한 단련단야재(鍛鍊鍛冶滓)를 구분하는 연구가 수행되었다(Yoon, 1986).

고대 제철공정 연구에서 널리 활용되는 방법이 일련의 과정을 재현하는 복원실험이다. 1990년대에 이르러 진천 석장리유적(4세기 말), 밀양 사촌 제철유적(6세기 전반~7 세기 후반) 등 제련유적 발굴 조사결과가 잇따라 보고됨에 따라 다양한 각도로 고대 제련공정을 재현하려는 연구가 진행되었다. 이후 1997년에 국립청주박물관, 2002년 세연 철박물관에서 진천 석장리유적의 제련로를 모델로 복원실 험을 실시하면서 발굴성과와 접목된 연구가 수행되었다 (Kim and Lee, 2016). 그러나 이들은 모두 괴련철의 생산 인 제련공정 단계에 연구 주제가 집중되었고, 이후 단계인 중간 소재를 생산하는 정련·단접 공정에 관한 실험 및 복원 연구는 미진한 편이다.

따라서 본 연구에서는 고대 철기 제작과정인 제철공정 중에 제련에서부터 소재를 제작하는 단계까지의 공정을 재현하고 그 중 정련·단접 공정에서 산출되는 부산물인 단 조박편, 중간 소재인 단접강괴에 대해 재료적인 특성 분석 을 실시하였다. 그리고 고고유물 및 선행연구에서 진행된 출토 슬래그의 분석결과와 비교하여 철기 생산의 중간 단 계를 파악하고 고대 제철 공정 체계를 정립할 수 있는 기초 자료로 활용하고자 한다.

2 정련·단접 공정 재현 실험

고대에는 철의 원료로 철광석과 사철을 이용한 것으로 알려져 있다. 광상의 노두(露頭)를 찾아 철광석을 지표의 노천굴에서 캐거나 또는 사철을 물에 흘려보내 비중이 큰 사철을 남겨 원료를 채취하였으며, 비교적 쉽게 채취가 가 능한 사철을 이용하여 철물을 많이 생산한 것으로 추정된 다.(Cho, 2015; Oh, 2015). 본 연구에서는 ╔세종실록(世宗 實錄)╝에 기록된 사철 산지를 찾아 경주시 감포읍 해안에 서 채취한 사철을 원료로 사용하였다.

제련로는 제련작업에서 생산된 철괴의 형태와 위치를 파악하기 쉽도록 한 단씩 분리가 가능한 3단으로 설계하였 다. 백토와 황토, 석회석을 수비하여 원형으로 제작하였으 며 제련로 하단에는 제련 슬래그를 배출하기 위한 직경 10~15 cm의 배재구와 배재구의 90°의 위치에 송풍관을 배치하였다. 배재구와 송풍구의 높이 차는 약 37 cm이다 (Lee, 2017). 제련의 연료로는 침엽수인 소나무 숯을 이용 하였다. 6×6×6 cm 크기의 소나무 숯 20 kg을 제련로에 넣 어 노를 완전히 건조시킨 후 노 내 온도가 1,200℃로 상승 되기를 기다린 후에 조업을 시작하였다.

노에서 불꽃이 점화한 이후 10분 간격으로 사철 1 kg, 소나무 숯 2.5 kg을 투입하였다. 제련 슬래그는 총 4회에 걸쳐 배출하였고 철괴가 형성된 것을 송풍관을 통해 확인 한 후 상부부터 노를 해체하였다. 중간부를 해체하자 노 바 닥에서부터 약 10 cm 위치에서 철괴를 확인할 수 있다. 제 련이 종료될 때까지 투입된 사철은 총 175 kg, 소나무 숯은 175 kg이며 생산된 철괴는 22 kg으로 회수율은 30.9%이다 (Figure 1A). 제련이 진행되는 동안 노의 최고 온도는 약 1,600℃로 측정되었다. 생산된 철괴의 단면을 잘라 미세조 직을 관찰한 결과 ferrite와 상당량의 비금속개재물이 확인 되었음이 보고되었다(Cho, 2015).

Refining and forge welding process. (A) the bloom after smelting, (B) heating smithery hearth till 1200℃, (C) folding the bar in half, (D) forge welding the bar, (E) applying charcoal powder over the bar, (F) coating the bar with loess, (G) reheating forge welded bar, (H) finished bar at every stage of the refining and forge welding.

철괴에 포함된 불순물을 제거하기 위해 철괴를 단야로 에 넣고, 소나무 숯을 투입하여 1,200℃까지 가열한 후 정 련 및 단접 작업을 시작하였다(Figure 1B). 가열된 괴련철 의 내부에서 불순물이 녹아 나오게 되면 모루 위에서 망치 질을 하여 직사각형의 강괴로 만들었다. 이때 접는 과정이 용이하도록 강괴의 중앙을 도끼로 먼저 절단한 후 강괴를 접어 망치질을 하였다(Figure 1C, 1D). 강괴의 형태가 완 성된 후 침탄을 위해 숯가루와 볏짚을 1:1의 비율로 혼합하 여 강괴의 표면에 고루 묻혀주었다(Figure 1E). 이후 재가 열시 탈탄을 방지하기 위해 숯가루를 묻힌 강괴에 1.6 kg 의 황토에 10.52 kg의 물을 혼합하여 만든 황토물을 부어 표면을 코팅하였다(Figure 1F). 숯가루와 황토물을 바른 강괴를 다시 단야로에서 가열하였으며(Figure 1G), 3분~ 10분 간격으로 강괴를 꺼내어 단접을 통해 정련공정을 시 행하였다. 숯가루와 황토물을 바르는 과정 및 재가열, 단접 의 공정은 12회 이상 반복하여 정련·단접 공정을 진행하였 다. 정련·단접이 마무리 된 후 최종적으로 생산된 강괴의 무게는 분석을 위해 잘라낸 시료를 제외하고 측정한 결과 2.52 kg이다(Cho, 2015)(Figure 1H).

3 분석 방법

3.1 분석대상 시료

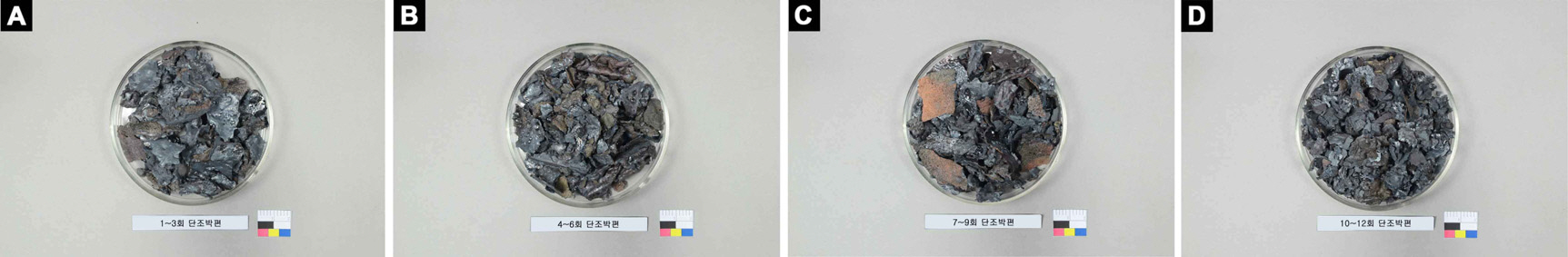

가열-단접-숯가루-황토물-재가열에 해당하는 일련의 공 정은 총 12회 반복되었으며 각 차수에 생산된 단접강괴의 일부는 분석을 위해 Water-JET을 이용하여 절단하였다. 잘라낸 단접강괴의 시료는 약 2~3 cm 크기로 1회 단접강 괴, 3회 단접강괴, 6회 단접강괴, 9회 단접강괴, 12회 단접 강괴에서 샘플링하였다(Figure 2). 또한 강괴를 정련·단접 하는 과정에서 비산(飛散)된 단조박편(鍛造薄片)을 단접횟 수에 따라 1~3회, 4~6회, 7회~9회, 10~12회로 분류하여 수습하였다. 1~3회 단조박편의 경우 최대 크기가 3 cm에 이르며, 이 후 단계의 단조박편은 1~3회에 비하여 크기가 다소 작은 편이다(Figure 3).

Samples of forge welded bar. (A) folded once, (B) folded 3 times, (C) folded 6 times, (D) folded 9 times, (E) folded 12 times.

3.2 분석방법

3.2.1 주성분 분석

재현실험에 사용한 원료인 사철과 정련·단접 공정에서 비산된 단조박편에 대하여 주성분분석을 실시하였다. 사 철은 그대로 분말화하였으며, 단조박편의 경우 Ethanol에 침적한 후 초음파 세척기를 이용해 표면에 남아있는 불순 물을 제거하고 건조한 후 분말화하였다. 파장분산형 X-선 형광분석기(Wavelength Dispersive X-ray Fluorescence Spectroscopy: WD-XRF, S4 Pioneer, Bruker, Germany) 로 주요 성분을 분석하고, 분석 결과는 준정량분석으로 계 측하여 정리하였다.

3.2.2 화합물 분석

사철과 단조박편의 화합물 상태를 알아보기 위해 X-선 회절분석(X-ray Diffraction System: XRD, X'pertPRO MPD, Philips, Netherlands)을 실시하였다. 주성분분석과 마찬가 지로 시료를 분말화하였다. 2theta는 3~70 deg, scan speed 는 1 sec/step, step size는 0.03 deg, 전압은 40 kV, 전류는 30 mA이다. 분석 시 target으로는 copper를 사용하였다.

3.2.3 미세조직 관찰

단접강괴와 단조박편의 단면 관찰이 용이하도록 에폭시 수지로 마운팅(mounting)하여 연마를 실시하였다. 금속현 미경(DM-2500M, Leica, Germany)을 이용해 미세조직을 관찰하였으며, 미세조직 내에 존재하는 비금속개재물은 주 사전자현미경(SEM: Scanning Electro Microscope, MIRA3, TESCAN, Czech)-에너지분산형분광계(EDS: Energy Dispersive Spectroscopy, QUANTA300, BRUKER, Germany)를 이용 하여 조사하였다. 분석 시료는 백금(Pt)으로 코팅하여 시료 의 전도도를 높이는 한편 조성비에 미치는 영향을 최소화 하였다.

3.2.4 불순물과 공극률

단접강괴에 대한 불순물과 공극을 도면화하여, 정련·단 접 공정이 반복되는 횟수에 따라 감소하는 불순물의 양과 금속조직 내의 공극 면적을 알아보고자 하였다. 미세조직 관찰 시 확인된 금속부분은 백색, 비금속개재물과 공극부 분은 흑색으로 표현하였다. 불순물과 공극률(%)은 불순물 과 공극면적(cm2) / 샘플링 전체면적(cm2) ×100 으로 나타 냈다.

3.2.5 경도 측정

정련·단접 공정 단계에 따라 생성된 단접강괴의 경도 변 화를 파악하고자 하였다. 미세조직 관찰과 마찬가지로 에 폭시 수지로 마운팅(mounting)하여 연마를 실시한 후 측 정하였다. 측정위치는 시료를 임의로 3등분한 후 시료 안 의 금속조직에 따라 2지점씩 선정하였으며, 측정 방법은 사각뿔(피라미드형) 다이아몬드를 사용하는 KOLAS-마이 크로 경도시험기(JP/MMT-7, Matsuzawa, Japan)를 이용하여 경도를 측정한 후 평균값을 산출하였다.

4 분석 결과

4.1 주성분 및 화합물 분석

재현실험의 원료인 경주사철의 주성분 분석 결과 전철 량은 66.10 wt%이며 주요화합물로는 Magnetite(Fe3O4), Hematite(Fe2O3)가 확인되었다(Figure 4). 주상이 Magnetite 이므로 사철은 자철광계열의 광석이 풍화된 후 퇴적된 것 으로 추정된다(Cho, 2015).

정련·단접과정에서 비산된 단조박편의 주성분은 원료 인 사철에 비해 SiO2, Al2O3가 높은 것으로 관찰된다. 단조 박편의 전철량은 36.03~46.37 wt%로 단접 횟수가 많아짐 에 따라 전철량이 많아지나 10~12차 단조박편의 경우 7~9 차 단조박편에 비해 전철량이 감소하는 것으로 나타났다 (Table 1). 이는 정련·단접 공정이 진행되는 동안 슬래그 등 의 불순물이 빠져나가면서 철 함량이 상대적으로 높아짐 에 따라 공정 후반에 비산된 박편에 들어있는 전철량이 증 가하는 양상을 나타낸 것으로 보인다.

Figure 5는 강괴를 단접하는 과정에서 비산된 단조박편 의 XRD 분석 결과이다. 분석 결과 단접 횟수와 관계없이 Quartz, Fayalite, Wüstite, Magnetite가 확인된다. 그러나 단접 횟수가 증가하면서 1~3차 단조박편보다 10~12차 단 조박편의 Quartz의 피크가 낮아지는 것을 확인할 수 있다. 이는 강괴에 함유되어 있던 불순물들이 단접이 반복 진행 될수록 제거되는 것으로 추정할 수 있다.

4.2 미세조직 관찰

4.2.1 단접강괴

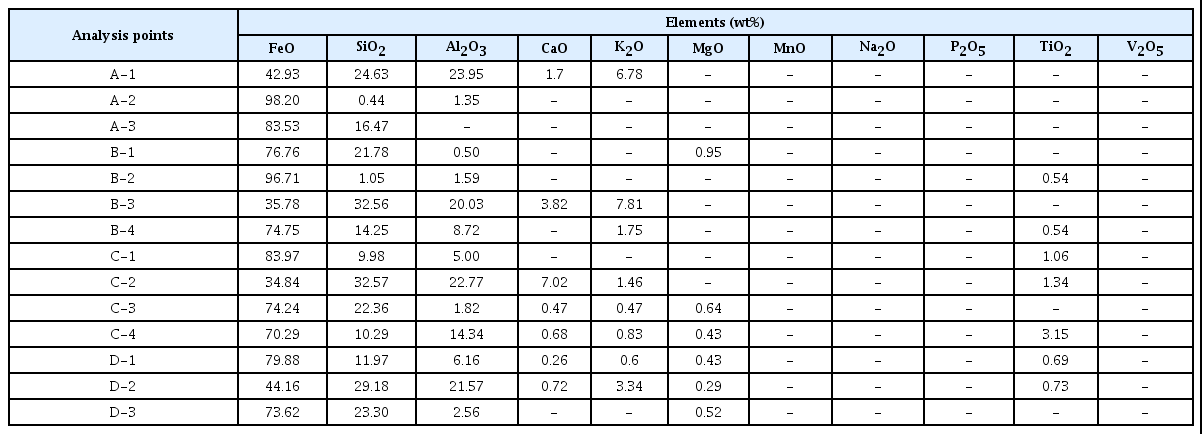

생산된 단접강괴의 총 단접 횟수는 12회이다. 이때 강괴 의 표면이었던 부분은 숯가루와 황토물로 인해 침탄 가열 되었다가 다시 내부로 들어가 층을 만든다. 1회 단접하게 되면 2개의 층이 생성되며, 12회 단접할 경우 최종 생산된 강괴의 층은 총 4,096(212)층으로 다층구조의 소재이다. Figure 6은 각각 1회 단접, 3회 단접, 6회 단접, 9회 단접, 12회 단접 당시 만들어진 단접강괴의 미세조직과 비금속 개재물의 SEM image이며 Table 2는 EDS 분석결과이다.

The SEM image and EDS analysis location of forge welded bar. (A) folded once, (B) folded 3 times, (C) folded 6 times, (D) folded 9th times, (E) folded 12 times.

Figure 6에서 관찰되는 단접강괴의 미세조직은 모두 Ferrite와 Pearlite로 이루어져 있으며, Ferrite와 Pearlite의 경계 부분에는 과열냉각 조직인 Widmanstätten도 발견된 다. 단접강괴는 아공석강이며 전반적으로 단접 공정이 진 행될수록 결정립이 미세해지는 경향이 나타난다. 접고 두 드리는 과정에서 표면이었던 부분이 다시 내부로 들어가 는 과정이 반복되면서 단접방향으로 비금속개재물이 연신 하는 것을 관찰할 수 있다. 단접면을 따라 연신하고 있는 비금속개재물을 SEM-EDS로 분석한 결과 모든 단접강괴 에서 공통적으로 유리질 바탕에 형성된 Wüstite와 Fayalite 가 확인되었다.

1회 단접강괴 내에 존재하는 비금속개재물의 성분 분석 결과(Figure 6A), A-1과 A-2는 Wüstite이며 A-3, A-4는 Fayalite임을 알 수 있다. 3회 단접 강괴(Figure 6B) 역시 Ferrite와 Pearlite가 공존하는 아공석강이며 단접면을 따 라 연신하는 비금속개재물의 EDS 분석 결과 B-1은 유리 질 바탕, B-2는 Wüstite, B-3과 B-4는 Fayalite임을 확인하 였다. 6회 단접강괴(Figure 6C)의 비금속개재물은 유리질 바탕 위에 C-1의 Fayalite, C-2, C-4의 Wüstite가 형성된 것을 볼 수 있다. 9회 단접강괴(Figure 6D)와 12회 단접강 괴(Figure 6E)의 비금속개재물 역시 Wüstite와 Fayalite가 확인되며, D-1은 유리질 바탕, D-2는 Wüstite, E-1~3은 모 두 Fayalite이다.

단접공정이 거듭될수록 결정립이 미세해지고 비금속개 재물의 양이 감소하는 경향을 보이며 성상 역시 균질해지 는 양상을 띤다는 것을 알 수 있다. 이는 정련·단접 공정이 강괴 내의 불순물을 제거할 뿐 아니라 결정립의 미세화를 통해 고른 탄소함량을 갖는 균질한 단접강괴를 생산하는 과정임을 확인할 수 있었다.

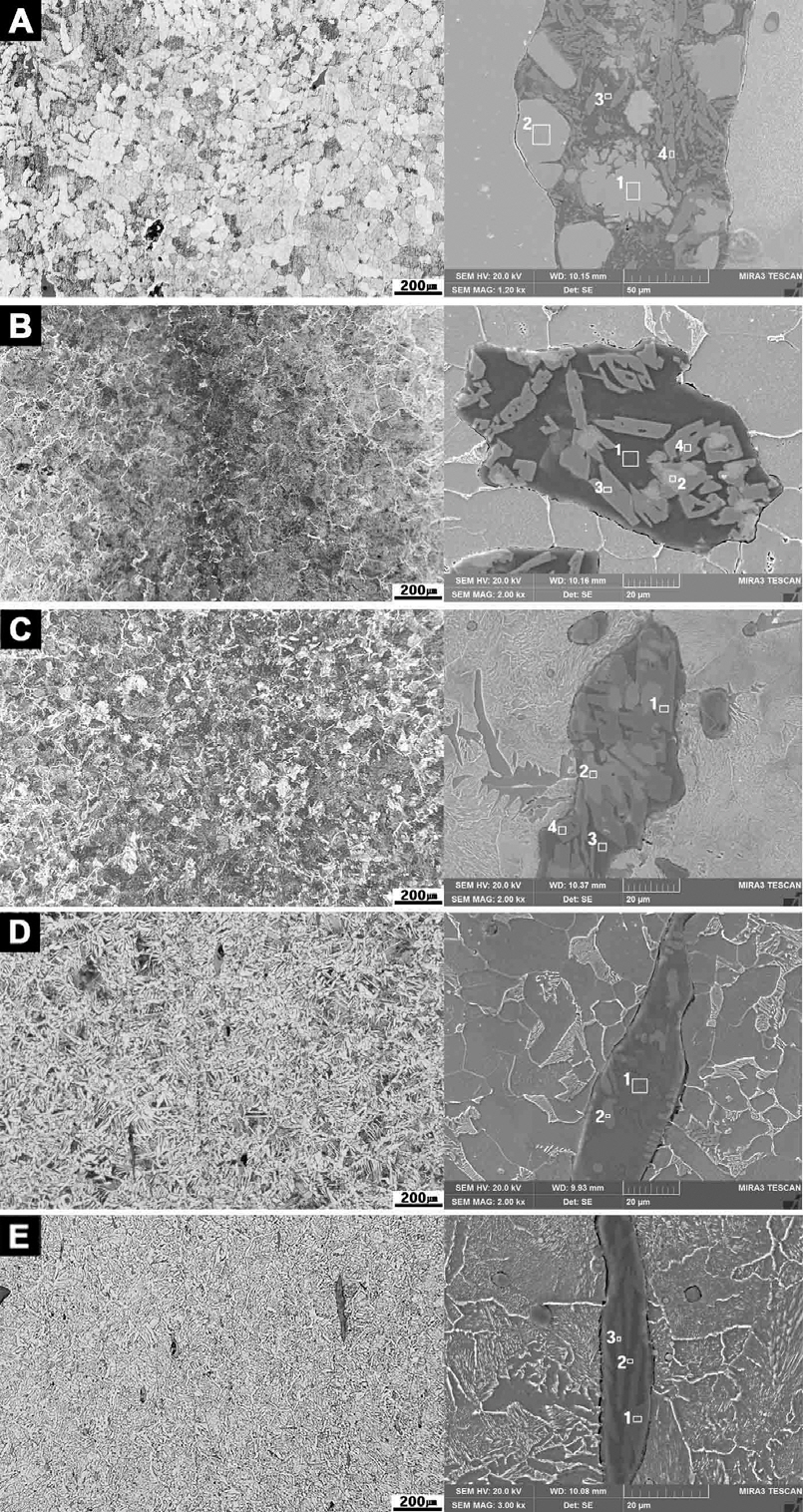

4.2.2 단조박편

Figure 7은 정련·단접 공정 단계에서 비산된 단조박편 의 미세조직 관찰 결과와 SEM image를 나타낸 것이다. 각 미세조직에 대해 분석한 EDS 결과는 Table 3에 정리하였 다. 단조박편의 미세조직을 관찰한 결과 정련·단접 공정 초 기에는 둥근 백색 입상인 Wüstite가 응집되어 백색의 띠 형태로 나타나고, 공정 후반으로 갈수록 Wüstite층이 보다 두껍게 응집되는 양상이 나타난다. 또한 띠 모양으로 응집 된 Wüstite의 한쪽 면에만 Magnetite가 밀집된 것을 확인 할 수 있다.

The SEM image and EDS analysis location of hammer scale. (A) folded 1st to 3rd, (B) folded 4th to 6th, (C) folded 7th to 9th, (D) folded 10th to 12th.

Figure 7A는 1~3차 단접공정 중에 비산된 단조박편의 금속현미경과 SEM-EDS 사진이다. 관찰 결과 둥근 백색 입상(粒狀)인 Wüstite와 회색 장주상(長柱狀)의 Fayalite가 관찰된다. Fayalite의 기지 위에 입상의 Wüstite가 형성되 어있으며 부분적으로 Fayalite의 기지 위에 Wüstite가 관 찰된다. A-1은 Fayalite로 판단되며, A-2는 Wüstite, A-3 은 유리질의 바탕으로 추정된다.

Figure 7B에 나타난 4~6차 단조박편의 분석결과 Fayalite의 기지 위에 수지상(樹枝狀)의 Wüstite가 형성되어 있음을 볼 수 있다. 일부에서는 응집되어 형성된 띠 모양의 Wüstite 가 발견된다. SEM-EDS 분석 결과 B-1과 B-4는 Fayalite, B-2는 Wüstite, B-3은 유리질의 바탕으로 확인되었다.

Figure 7C의 7~9차 단조박편의 미세조직 관찰 결과 전 체적으로 Fayalite의 기지 위에 띠 형태로 응집된 Wüstite 가 형성되어 있으며 4~6차에 비해 Wüstite의 띠가 보다 더 분명한 형태로 드러난다. 응집된 Wüstite 띠의 아래쪽 면 에는 미세하게 형성된 Magnetite가 관찰된다. SEM-EDS 분석 결과 C-1은 Fayalite, C-2는 유리질의 바탕, C-3과 C-4는 Fayalite임을 알 수 있었다.

10~12차 단조박편에서는 이전 단계의 단조박편보다 두 껍게 형성된 Wüstite 띠가 발견되었다(Figure 7D). 응집된 Wüstite 띠의 한쪽 면에만 형성된 Magnetite 역시 7~9차에 비하여 보다 뚜렷하게 확인된다. 이외에도 다양한 형태의 Wüstite가 Fayalite의 기지 위에 형성되는 것을 볼 수 있다. SEM-EDS 분석 결과 D-1과 D-3은 Fayalite, D-2는 유리 질의 바탕으로 확인되었다.

4.3 불순물과 공극률

정련·단접 공정이 진행됨에 따라 감소하는 불순물의 양 과 미세조직 사이에 존재하는 공극의 면적을 알아보기 위 해 강괴 내부의 불순물과 공극 면적을 도면으로 작성하였 다(Figure 8). 금속현미경으로 관찰한 미세조직 결과를 바 탕으로 하여 금속조직 부분은 백색으로 나타내었으며 비 금속개재물과 공극이 확인된 부분은 흑색으로 나타내었다. 산출식에 따라 불순물과 공극률(%)은 불순물과 공극이 차 지하는 면적(cm2) / 미세조직이 관찰된 시료 전체의 면적 (cm2) ×100으로 나타냈다.

The porosity image of forge welded bar. (A) folded once, (B) folded 3 times, (C) folded 6 times, (D) folded 9th times, (E) folded 12 times.

단접강괴 시료 내에 불순물과 공극이 차지하는 비율은 1차 단접강괴부터 12차 단접강괴까지 각각 26.09%, 8.26%, 4.3%, 2.5%, 1.8%로 감소한다(Table 4). 정련·단접 공정이 진행되면서 단접횟수가 증가할수록 금속조직이 치밀해짐 에 따라 불순물과 공극의 양이 줄어들고 있음을 확인할 수 있다.

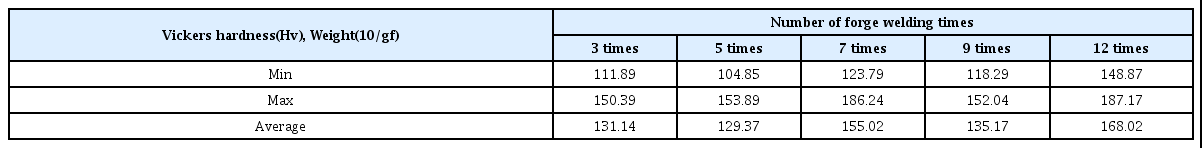

4.4 경도 측정

Table 5는 단접 횟수에 따른 단접강괴를 금속조직에 따 라 2군데씩 총 6회 경도를 측정한 결과이다. 1차 단접강괴 의 경우 조직의 크기가 작아 측정이 불가능하였다. 측정 결 과 3차 단접강괴와 12차 단접강괴의 경도 차이는 평균 36.88 Hv이다. 이러한 결과는 단접횟수가 늘어남에 경도 가 점점 높아지는 것을 확인할 수 있으며 정련·단접 공정에 수반되는 단조작업으로 인해 조직이 더욱 치밀해진 결과 임을 알 수 있다.

5 고찰 및 결론

본 연구에서는 고대 철기 제작과정인 제철공정 중에 제 련에서부터 소재를 제작하는 단계까지의 공정인 정련·단 접 공정에 대하여 재현실험을 진행하였다. 고문헌을 토대 로 하여 경주시 감포읍에서 채취한 사철을 이용하여 우선 적으로 제련공정을 진행하였다. 제련된 철괴를 정련하기 위해서는 필수적으로 가열-단접-침탄-재가열의 과정이 반 복된다. 일련의 과정을 단접 횟수별로 구분하여 분석을 위 한 시료를 확보하였으며 각 단계에 따른 부산물과 소재의 특성을 과학적으로 분석하여 정리하였다.

정련·단접 공정은 총 12회에 걸쳐 이루어졌으며 1회, 3 회, 6회, 9회, 12회 단접단계가 마무리 되었을 때 완성된 강 괴의 일부를 잘라 미세조직을 관찰하고 제거되는 불순물 및 공극의 면적, 경도를 측정하였다. 단접강괴는 아공석강 소재이며, 단접횟수에 따라 차이가 있으나 금속조직 내 상 당량의 기공과 비금속개재물이 단접면을 따라 존재한다. 또한 침탄과 탈탄의 반복공정으로 인해 단접면을 따라 Fayalite와 Pearlite가 반복되며 형성되는 구조를 확인할 수 있었으며 일부에서는 과열 냉각조직인 Widmanstätten 조 직이 발견되었다. 비금속개재물의 경우 제련 슬래그와 유 사한 조직인 Wüstite와 Fayalite가 유리질 바탕기지 내에 존재하는 것을 알 수 있었다.

정련·단접 공정 초기에 생산된 강괴의 경우 다수의 비금 속개재물이 불순물로써 존재하고 있으며 비금속개재물과 더불어 미세조직 간에 공극이 상당량 관찰되었다. 그러나 정련·단접 공정이 진행됨에 따라 비금속개재물의 양이 감 소하고 형태 역시 단순화되어 유리질상으로 나타나게 된 다. 공극 역시 줄어들어 조직이 치밀해지고 결정립이 미세 화되어 고른 탄소함량을 가진 균질한 강괴가 점차 생산되 었음을 확인하였다. 이러한 미세조직과 비금속개재물의 변화는 경도에도 영향을 미치며 공정 초기보다 후기로 진 행될수록 단접강괴의 경도가 높아지는 결과를 가져온다.

정련·단접 공정에는 필수적으로 두드리는 작업이 수반 되며 이때 비산되는 단조박편을 단접횟수에 따라 구분하여 분석하였다. 주성분 분석 결과 단접횟수가 증가할수록 단 조박편에 포함된 전철량이 증가하는 것을 알 수 있었다. 또 한 단접횟수와 관계없이 모든 단조박편이 Quartz, Fayalite, Wüstite, Magnetite의 화합물로 구성되어 있으나 단접횟수 가 증가할수록 XRD에서 확인되는 Quartz의 피크가 낮아 지는 현상을 확인하였다. 이는 정련·단접 공정이 진행됨에 따라 불순물인 슬래그가 빠져나간 것으로 볼 수 있으며 공 정 후반으로 갈수록 발생하는 단조박편에는 슬래그가 제거 되었기 때문에 상대적으로 함유하고 있는 철 성분이 높게 나타난 것으로 유추할 수 있다.

단조박편의 미세조직을 관찰한 결과 유리질의 바탕기 지에 Wüstite와 Fayalite가 형성된 것은 동일하나 단접횟 수에 따라 형태의 차이가 존재한다. 공정 초기의 단조박편 에서는 입상(粒狀) 및 수지상(樹枝狀)의 Wüstite가 뚜렷하 게 나타나지만 후반으로 갈수록 그 비율이 감소한다. 단조 박편의 미세조직은 보통 철 산화막 형태를 띠고, 표면층은 Hematite, 중간층은 Magnetite이고 대부분의 내부층은 Wüstite인 3개의 층으로 구성되어 있다(Song, 2012). Wüstite 의 경우 공정 후반으로 갈수록 단조에 의해 응집되어 압착 된, 굵고 긴 띠의 형태로 발견되는 양상이 증가한다. 또한 압착된 Wüstite의 한쪽 면에만 Magnetite가 발견되며 공정 후기에서 그 형태가 더욱 뚜렷하게 나타난다. 이와 같은 결 과를 통해 단조박편 미세조직의 변화양상에 따라 정련·단 접 공정의 단계를 유추하는 것이 가능함을 확인하였다.

현재 제철공정과 관련된 대부분의 연구가 실험고고학 적인 방법으로 접근하여 진행되고 있으며 제련실험과 관 련하여 많은 실험결과 및 고고자료가 확보되어있는 반면, 중간단계인 정련·단접 공정에 대한 고고자료와 실험은 드 물다. 본 연구에서 진행한 정련·단접 공정 재현 실험을 통 해 산출된 단조박편과 중간 소재인 강괴의 분석결과를 활 용하여 고대 제철유적에서 수습된 각종 산출물과의 비교 연구가 가능할 것이라 생각되며, 이를 통해 고대 제철과정 과의 유사성을 확인하고 중간단계인 정련·단접 공정을 해 석하는 자료로 활용되기를 기대한다.

사 사

이 논문은 2017년도 정부(미래창조과학부)의 재원으로 한국연구재단-전통문화융합연구사업의 지원을 받아 수행 된 연구임(No. NRF-2016M3C1B5906955).