재현실험을 통한 중원지역 고대 제련-단야기술의 공정별 특성 연구

Study on the Restoration of Ancient Smelting and Smithing Technologies in the Jungwon Area

Article information

Abstract

고대 제철기술에 대한 연구는 고고학적 조사와 자연과학적 분석 자료를 기본으로 하며 복원실험 결과와의 비교분 석을 통해 기술체계를 연구하게 된다. 현재까지의 고고학적 조사를 통한 고대 중원지역의 제철기술은 직접제련법을 통한 탄소량이 낮은 1차 철소재를 생산하고 이를 단타가공하여 철기를 제작하는 체계로 확인된다. 이에 본 연구에서는 제련에서 단야로 이어지는 철 생산기술의 연구를 목적으로 20여회의 제련실험과 4회의 단야실험을 실시하였으며 생산 한 철괴 및 부산물의 자연과학적 분석을 통해 제철유적에서 출토되는 유물과 비교하고자 하였다. 실험 및 분석의 종합적 연구결과 제련 및 단야공정에서 나타나는 물리화학적 성질의 변화 및 각 공정별 특징을 확인할 수 있었다. 제련의 경우 적절한 노 내 환원분위기 조성과 원활한 슬래그 분리를 통해 철의 회수율을 높이는 것이 중요하며 이러한 양질의 1차 철소재의 생산은 다음 공정의 효율성을 위해 중요한 것으로 확인된다. 직접제련을 통해 만들어진 철괴는 내부에 불순물 이 존재할 수밖에 없어 정련단야를 통해 추가적으로 불순물을 제거하는 공정이 불가피하며 실험을 통해 단야 공정별 효과적인 노의 구조와 온도를 확인 할 수 있었다. 또한 본 실험을 통해 제작된 철정의 자연과학적 분석 결과는 성분조성보 다 1차적으로는 비금속개재물이나 기공 등 물리적 결함요인의 감소를 통한 품질의 개선이 더 중요한 것으로 확인되었다. 이외에도 다양한 제철공정 부산물들의 비교연구 자료를 확보하였으며 추후 제철유적 출토유물 연구에 활용될 것으로 보인다.

Trans Abstract

Studies on ancient ironmaking technologies are primarily based on archaeological surveys and scientific analysis data, and technological systems are examined by comparing the results of restorative experiments. In this study, to examine the ancient iron production technologies such as smelting and smithing in the Jungwon area, a restoration experiment was conducted based on archaeological data, and the iron and slag, etc. produced in the experiment were analyzed. Further, the changes in physicochemical properties due to the smelting of the raw material, specifically, iron ore were determined, and the smithing process, which involves fabrication of ironwares, was analyzed along with the characteristics of each step. In the case of smelting, increasing recovery rates and production of high-quality primary iron material were important for the following processes. For the iron bars produced through the smithing process, it was found that quality improvements made by reducing physical defects such as inclusions or gas holes were more important than the composition of the iron itself. The study also yielded comparative study data for various byproducts, such as smithing slag, which could be utilized in other ironmaking technology studies.

1. 서 론

철은 고대부터 지구상에서 가장 많이 사용되어 온 금속 으로 농경, 전쟁 등과 같은 문명사회 전반적인 영역에 걸쳐 영향을 미친 중요한 소재였다. 국내 제철기술 연구는 1980 년대를 시작으로 2000년대 이후 제철유적의 조사 및 분석 이 크게 증가함에 따라 많은 연구 성과가 발표되었다. 이 중 중원지역은 한반도 내에서 제철유적의 조사 사례와 밀 집도가 높은 지역 중 하나로 최근에도 제철유적이 지속적 으로 보고되고 있다.

중원지역은 한반도 중심에 위치한 지리적 이점과 남한 강의 편리한 교통로 그리고 풍부한 철광산지가 분포하는 이점을 지닌 충주를 중심으로 고대부터 활발하게 철의 생 산이 이뤄진 곳이다. 현재까지 중원지역의 고대 철 생산 유 적에서는 반용융 상태에서 철을 환원시키는 직접제련 (direct smelting)이 중심기술이 되어 오랜 기간 지속되었 다고 보고 있다. 직접제련으로 생성된 철괴는 탄소함량이 낮아 가단성이 존재하므로 단타를 통해 내부에 남아있는 불순물을 압출시키고 원하는 형태로 철기를 생산하는 방 식이 주요 철기생산 체계였을 것으로 추정된다.

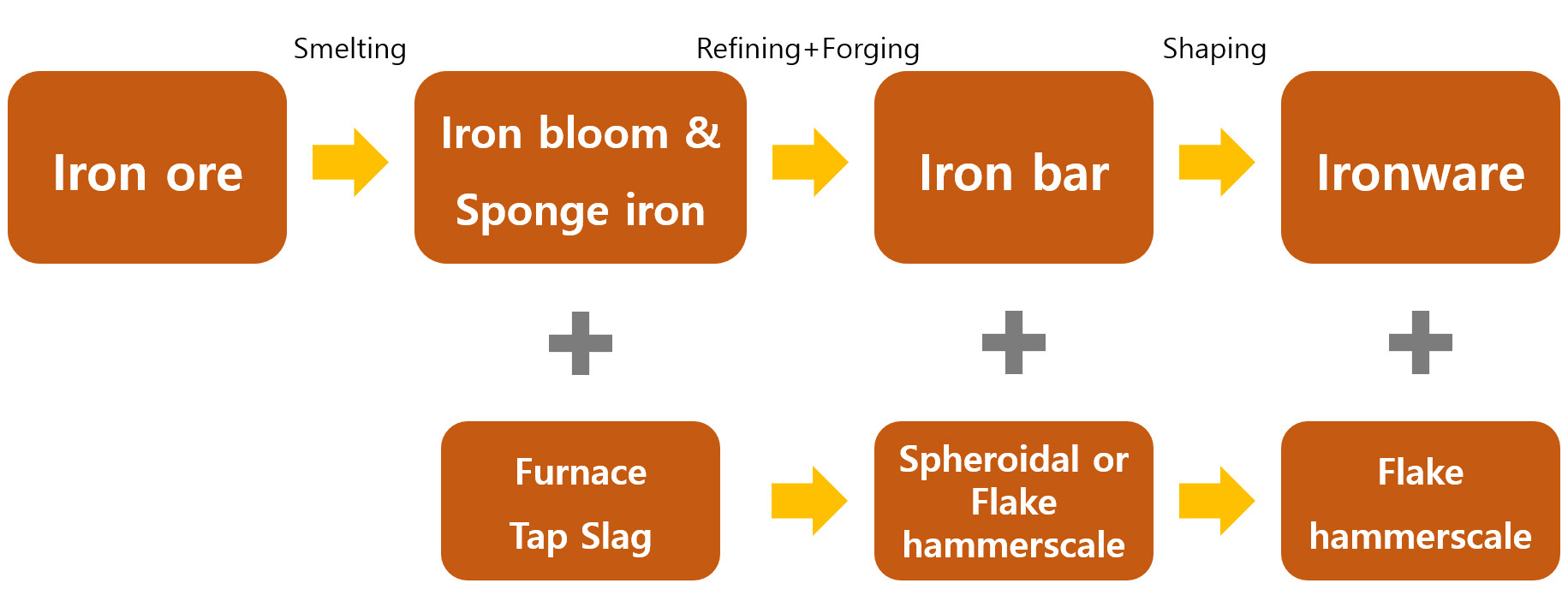

제련에 앞서 제련 전 철광석의 파쇄, 선광 및 배소 등의 공정이 원료의 전처리 단계가 되며 본격적인 제철공정은 제련에서 시작되었다고 볼 수 있다. 공정의 기술적인 측면 에서 보면 제련-단야로 이어지는 2단계로 분류 할 수 있으 나 단야공정을 가공목적에 따라 세분화하면 제련-정련-단 련-성형의 4단계로 분류될 수 있다. 제련(製鍊, smelting) 은 철산화물과 맥석(脈石, gangue)으로 이루어진 철광석에 서 철을 환원시키고 불순물인 슬래그를 1차적으로 분리시 키는 공정이다. 이후 초기 단계의 단야공정으로 제련에서 생산된 불순물이 많이 포함된 철괴를 반용융 상태에서 단 타를 통해 불순물을 압출시켜 철의 순도를 높이는 정련(精 鍊, refining)단야 공정이다. 후기의 단야는 철소재를 반복 적으로 늘리고 접어 미세조직이 균일하고 미세화 된 철정 (鐵鋌, 덩이쇠)을 제작하는 단련(鍛鍊, forging)단야 공정 이 이뤄진다. 최종적으로 원하는 기형으로 제작하는 성형 (成形, shaping)단야 공정을 통해 철기제작을 완료하게 된 다. 이외 제강, 주조, 용해 등 다양한 공정이 존재하나 이 부 분은 본 연구에서 다루지 않는다. 유적에서 생산된 철정이 나 철기 등과 같은 공정별 생산품은 각 지역으로 유통 또는 소비되었지만 해당 유적에는 대부분 철 생산과 관련된 유 구 또는 각각의 공정에서 파생된 부산물만 남아있게 된다. 이중에서도 특히 유출 슬래그나 단조박편 등과 같이 특정 한 형태를 가진 부산물들은 제련이나 단야 등과 같은 공정 을 역으로 추정 할 수 있는 증거가 되며 자연과학적 분석을 통해 당시 조업의 기술수준을 추정할 수 있다(Figure 1).

고대 제철기술연구는 고고학적 및 자연과학적 분석연 구가 기본이 되며 복원실험을 통해 당시의 기술 유적에서 확인되는 현상과 비교 연구를 통하여 고대 제철 기술체계 를 보다 명확하게 규명 할 수 있다. 국내의 고대 제철기술 복원실험은 1991년부터 한국과학기술원 금속재료연구단 에 의해 최초로 실시되었으며(Choi et al., 1991), 1990년 대 후반 진천 석장리 백제 제철유적의 발굴을 계기로 제철 기술 복원실험이 본격화되기 시작했다. 1997년 국립청주 박물관에 의해 진천 석장리 제철유적의 제련로를 모델로 복원실험이 실시되었으며 이는 유적의 사례를 재현한 첫 번째 실험사례가 되었다(Cheongju National Museum, 2004). 2000년 이후에는 중원문화재연구원(Jungwon Cultural Properties Institute, 2014) 등에 의해 실험이 진행되면서 다 양한 제철복원실험이 시도와 성과가 보고되었다. 최근에 는 전통제철기술연구단이 고고학, 자연과학, 민속학, 문헌 사학 등과 같은 학제 간 연구를 넘어 전통제철 장인과 함께 기술적인 한계점을 보완한 융합연구체제를 구축하여 2015 년부터 실험을 진행하고 있다(Ulsan Soeburi Festival Promotion Committee, 2016). 국립중원문화재연구소에서 도 고대 제철문화 복원 연구사업의 일환으로 2014년부터 20여회의 제련실험과 4회의 단야 실험을 실시하였으며 그 결과 원료 철광석에서 유통단계 소재인 철정까지의 공정 에서 나타난 기술체계에 대한 유의미한 정보를 확보하였 다. 본 연구에서는 직접제련에 이은 제련-단야의 공정에 대 한 복원실험 중 일부 실험과정 및 결과를 정리하고 기술적 인 측면에서 특징 및 문제점을 검토하고자 한다.

2. 제련실험

2.1. 연구대상

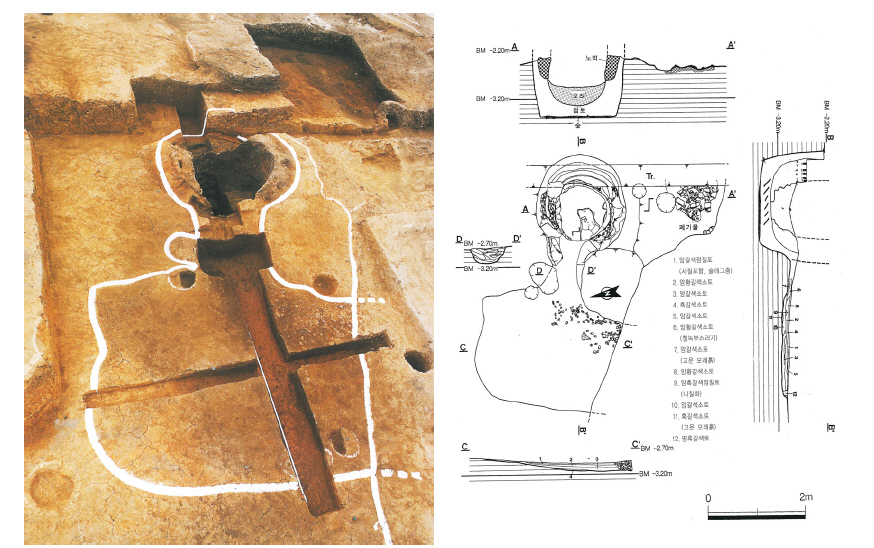

중원지역에서 백제시대 제련로가 확인되는 유적으로 진천 석장리유적, 진천 구산리유적, 청원 연제리유적, 충주 대화리유적, 충주 칠금동유적 등이 있다. 이 지역에서 가장 이른 시기의 제련로가 확인된 진천 석장리 제철유적과 충 주 칠금동유적의 경우 A.D. 4C에 해당한다. 이 유적에서 확인되는 대부분의 제련로는 공통적으로 대형의 원형로에 단일의 대구경 송풍관을 사용하였으며 철의 함량이 높은 유출 슬래그도 대량으로 확인되고 있다. 이러한 제련로 중 에서 하부구조 상태가 비교적 잘 확인되는 진천 석장리 B-23호 제련로를 복원 대상으로 선정하였다(Figure 2).

Jincheon Seokjangri B-23 smelting furnace(left), floor plan(right)(Cheongju National Museum, 2004).

제련로에서 생성된 1차 철소재가 유적에서 명확하게 확 인된 사례가 많지 않지만 철기유물에서 확인되는 비금속 개재물을 통해서 직접제련법으로 저탄소 철괴를 생산하였 을 것이라는 추정이 가능하다. 직접제련법의 특성상 내부 에 존재하는 불순물이 최종적으로는 비금속재재물로 남게 되는 것이기 때문이다. 이를 근거로 단타가공이 가능한 저 탄소 철괴를 생산하는 것을 제련실험의 목적으로 하였다.

2.2. 원료

중원지역을 포함한 국내 제철유적의 상당수는 철광석 을 원료로 사용한 것으로 보고 있다. 충주 대화리 유적의 1 cm 미만 철광석 및 철광석 분말(Jungwon Cultural Properties Institute, 2012)과 충주 칠금동유적의 철광석 파쇄장은 철 광석의 파쇄가 실시되었음을 보여주는 사례다. 철광석의 피환원성은 기공률이 크고 입도가 작으며 산화도가 높을 수록 좋아지기 때문에(Yang, 1991) 당시에도 이러한 이점 을 알고 조업에 적절한 크기로 파쇄하였던 것으로 보인다.

최근 발굴조사 결과 제철유적에서는 철광석의 전처리 와 관련된 내용들이 확인되고 있는데 철광석의 미세조직 에 대한 분석결과로 배소의 가능성이 제시되기도 하였다 (Jungwon Cultural Properties Institute, 2008). 배소(焙燒, roasting)란 철광석을 융점이하의 온도로 가열하여 다음 공 정에 유리한 물리·화학적 상태로 만드는 것으로 제련의 전 처리 성격의 공정이다. 철광석의 배소효과를 확인하기 위 한 배소 전·후의 성분조성 및 물리적 강도측정을 실시하였 으며 예비환원 효과 여부를 확인하기 위해 양양산 철광석 을 이용하여 배소 전·후 T·Fe, M·Fe 및 FeO의 함량을 적정 분석으로 확인하였다. 그 결과 배소 철광석의 T·Fe가 약 5 wt% 증가한 결과를 확인하였는데 이는 결정수 및 유기물 감소에 의한 것으로 볼 수 있다. 배소후 적철광(Fe2O3) 비 율이 증가한 것으로 보아 배소에 의한 변화는 확인되나 FeO 함량은 변화가 없어 배소에 의한 철광석의 예비환원 효과는 크지 않은 것으로 볼 수 있다(Table 1).

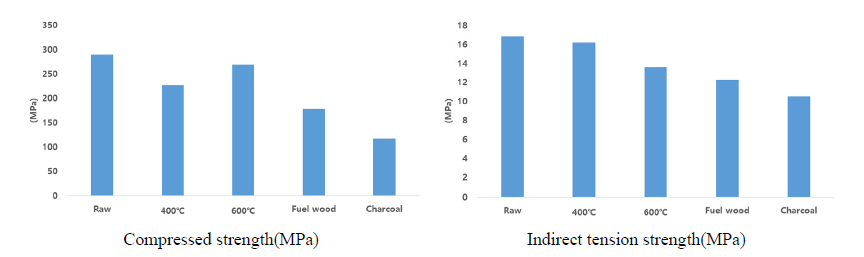

배소 전 · 후 물리적 강도는 철광석을 동일한 규격의 코 어로 제작하여 일축압축 및 간접인장강도를 측정하였다. 각 시료는 조건별로 3개씩 제작한 후 측정값을 평균치로 산출하였다. 실험 조건은 실내 전기로에서 400℃, 600℃ 로 설정한 두 가지와 야외에서 화목, 목탄 배소한 두 가지 를 비교하였다. 야외 배소의 온도측정 결과 화목 배소는 600~700℃, 목탄 배소는 750~850℃의 온도대를 형성하 였다. 실험 결과 배소 온도가 증가함에 따라 물리적 강도가 감소하는 경향을 확인 할 수 있었다(Figure 3).

Physical strength change of iron ore by differing roasting process(Kwak et al., 2016).

따라서 배소가 약간의 예비환원과 표면의 수분이나 결 정수의 제거 등과 같은 효과는 있으나 고대에 행해진 철광 석의 배소는 물리적 강도 저하를 통한 파쇄 편리성에 등에 주목적을 두었을 것으로 추정된다. 이러한 분석결과를 인 지하고 화목 및 목탄 배소를 실시하여 제련실험에 사용하 였다. 철광석은 당시 국내에서 유일하게 대량 수급이 가능 하였던 강원도 양양광산의 자철광 중 입도크기가 1~2 cm 에 해당하는 철광석을 사용하였다. 해당 지역의 광상은 선 캄브리아기 변성 퇴적암류 내에 층상으로 배태한 퇴적 변 성형 광상으로 보고되어 있는 곳이다(Lee et al., 2007).

2.3. 연료

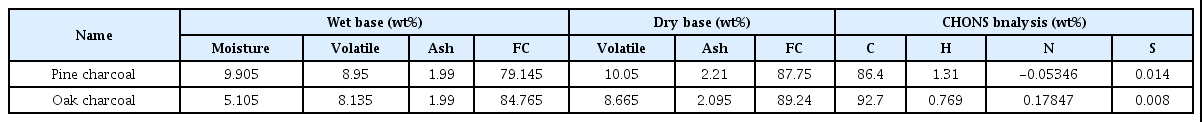

연료는 원료의 가열을 위한 필수재료로 우리나라는 고 대부터 철 생산을 위해 목탄이 사용된 것으로 알려져 있다. 목탄이 생산되는 탄요는 중원지역의 경우 충주·청주·진천 에 집중 되어있으며 수종은 소나무와 참나무가 주를 이루 고 있다(Jungwon National Research Institute of Cultural Heritage, 2012). 소나무 등의 침엽수는 목질세포 사이 공 극이 커서 산소를 쉽게 받아들여 단시간에 높은 화력을 낼 수 있는 반면 참나무 등의 활엽수는 목질 세포가 두꺼워 균 일한 온도를 장시간동안 유지할 수 있는 이점이 있다. 이를 근거로 활엽수는 제련 및 정련 작업, 침엽수는 단기간에 고 온의 조절이 용이하므로 단련 작업에 적합하다고 보고 있 다(Leon and Yoshihara, 2012). 이러한 연구결과를 바탕으 로 제련실험에는 참나무 목탄, 단야실험에는 소나무 목탄 을 사용하였다. 수종별 목탄에 대한 공업분석을 실시한 결 과 두 수종의 목탄 모두 철기제품의 결함요인인 황(S)성분 이 낮게 검출되었다(Table 2).

2.4. 실험

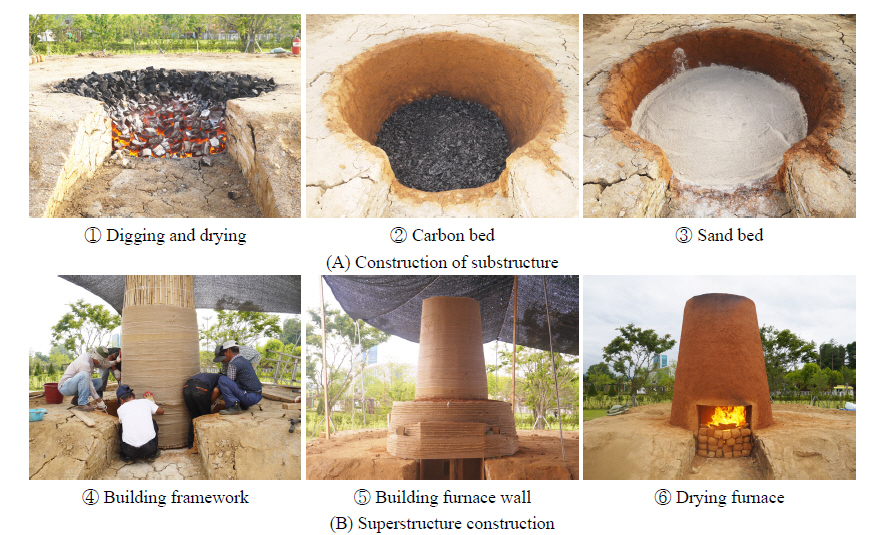

2014년부터 실시한 수차례의 실험에 사용된 제련로의 하부구조는 진천 석장리유적 B-23호 제련로를 기본으로 동일한 형태의 반지하식 원형로에 황토와 모래 및 목탄을 사용하여 바닥을 축조하였다(Figure 4A). 상부구조는 출 토사례가 매우 드물어 제작기법을 추정하기 어렵지만 밀 양 임천리유적에서 내벽에 너비 2~3 cm 가량의 지지대 흔 적이 존재하는 노벽체가 다량으로 확인된 사례(Samgang Institute of Cultural Properties, 2014)가 있어 이를 참고하 여 대나무 골조에 점토를 붙이는 방식으로 제련로를 재현 하였다(Figure 4B). 실험에 따라 노의 규모나 조업방식 등 의 변동이 있지만 기본적인 조업 프로세스는 철광석과 목 탄을 1:1의 비율을 기본으로 번갈아 장입하는 방식으로 진 행되었으며 실험 목적은 고대의 일반적인 조업 형태인 원 형 제련로에서 철광석을 원료로 사용하여 철을 생산하는 것으로 일정하게 진행하였다. 철은 용융된 선철이 아닌 직 접제련법을 통해 고체 상태로 환원된 철로서 탄소량이 적 어 단타 가공이 가능한 철을 목표로 하였다.

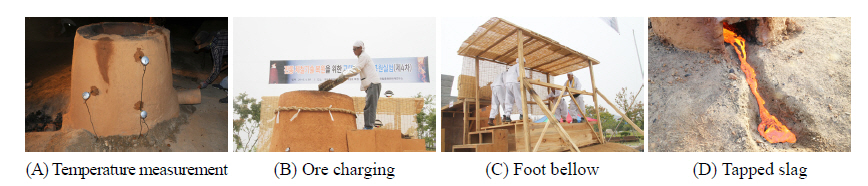

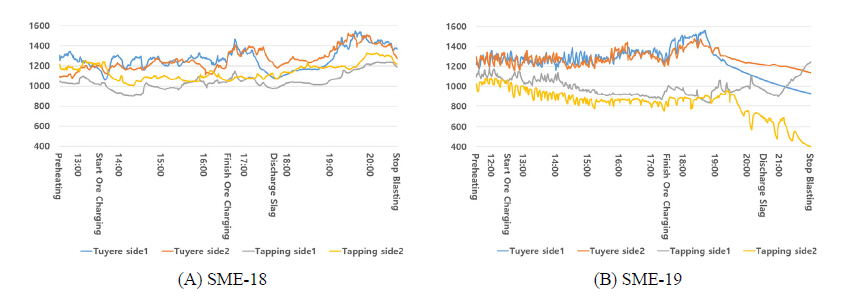

제련조업 과정에서 조성되는 노 내부 온도의 측정을 위 하여 온도센서(Thermocouple, WJCT-2100-RUS-0.5-300) 를 설치하여(Figure 5A), 위치에 따른 실시간 온도를 측정 하여 실험과정에 참고하였으며 높이 및 위치에 따른 온도 형성에 관한 정보를 확보하였다. 노의 형태는 모두 원형로 지만 축소 제작된 노(18th smelting experiment, SME-18) 로 조업할 경우 송풍 조건에 따라 민감하게 반응한 반면 위 치에 따른 온도는 균일하게 조성되었다(Figure 6A). 반면 하부 내경 1.2 m인 대형로(SME-19)의 경우 배재부측에 비해 송풍관측의 온도가 높게 조성되어 균일한 온도조성 에 어려움을 겪었다(Figure 6B). 이는 단일 송풍관을 사용 한 대형 원형로에서 나타나는 특징으로 추가적인 실험을 통해 노 내에 균일한 온도대를 조성할 수 있을 것으로 판단 된다. 송풍은 4인용 발풀무(Figure 5C)와 기계 송풍 두 가 지 중에서 실험목적에 따라 선택적으로 적용하였다. 4인용 발풀무의 경우 송풍량은 한 번 밟았을 때 송풍구(내경 30 cm)에서 측정되는 평균 풍속이 8.19 m/sec로 확인되었으 며 송풍량은 실험환경에 따라 유기적으로 조정하였다. 노 내부 장입물이나 송풍구 앞으로 흘러내린 용융물 등의 저 항요인이 지속적으로 발생하였기 때문에 송풍의 정확한 조절은 실제 실험에서 어려움이 있었다.

2.5. 실험 결과

노 내부에 장입된 철광석이 환원과정에서 용융된 맥석 성분과 환원되지 못한 철성분은 슬래그로 형성되어 노 외 부로 배출되거나 노 내부에 잔류하게 되면서 유출 슬래그 또는 노 내 슬래그로 나뉘게 된다. 유동성이 높은 유출 슬 래그는 다수의 제철관련 유적에서 대량으로 폐기되므로 당시 제련공정의 주요 부산물로 보고 있다. 고대의 슬래그 는 대부분 철함량이 30~50 wt% 정도로 철함량이 높은 편 이다. 높은 철함량의 슬래그가 유출된다는 것은 당시 제련 의 효율성이 낮았음을 의미할 수도 있지만 직접제련법에 있어서는 양질의 철을 생산하기 위한 효율적인 방법이었 을 것으로 볼 수 있다.

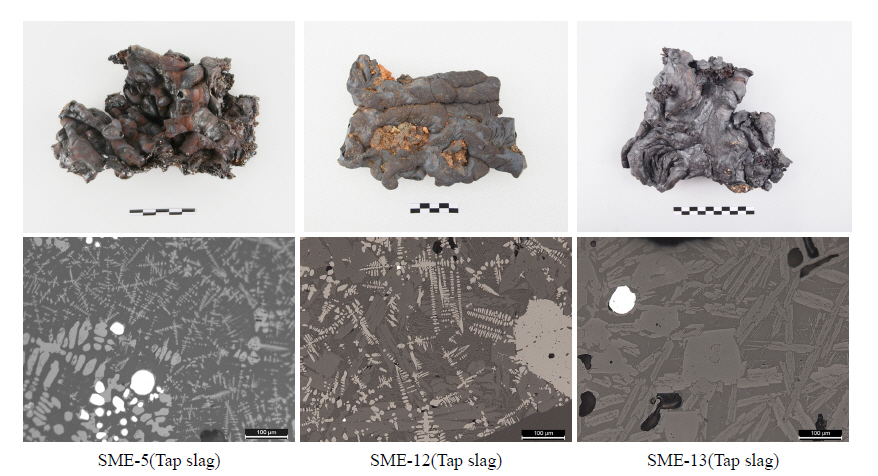

이러한 이유로 양질의 철괴를 생산하고 이를 위해 유동 성 높은 유출 슬래그를 배출하는 것에 중점을 두었는데 20 여 차례의 실험 중 절반의 실험에서만 유적에서 확인되는 형태의 슬래그를 유출시킬 수 있었으며 특히 소형로를 이 용한 실험에서 다량의 슬래그가 유출되었다. 고대에서 확 인되는 유출 슬래그의 미세조직은 백색 수지상의 뷔스타 이트(wüstite)-주상의 파얄라이트(fayalite)-유리질 바탕 (glass phase)으로 확인되는 것이 가장 일반적이며 일부 환 원철 입자가 존재하기도 한다. 이러한 미세조직 양상은 SME-5 및 SME-12 제련실험 유출 슬래그에서 확인되는 반면에 SME-13 주상의 파얄라이트-유리질 바탕의 미세조 직으로도 확인되는데 이러한 형태도 고대 슬래그에서 확 인되는 미세조직 양상이다(Figure 7).

한편 동일한 제련 조업에서 생성된 철괴의 형태와 미세 조직은 Figure 8와 같다. 환원된 철괴의 양은 차이가 있지 만 대부분의 조업에서 공통적으로 송풍관 하부에서 가장 많이 형성되어 있었다. 단일 조업 내에서도 철은 위치에 따 라 탄소함량이 다양하게 분포하며 대부분 철과 슬래그가 혼재한 상태로 존재하였다. 실험에 따라 다소 차이는 있으 나 대체로 노 하부에 형성된 철의 탄소함량이 높고 상부에 해면철(海綿鐵, sponge-iron)이라고 하는 연철(鍊鐵, wrought iron)이 많이 형성되어 있었다. 미세조직 사진에서와 같이 철괴의 기본조직은 페라이트(ferrite)-펄라이트(pearlite)의 아공석강 또는 페라이트-시멘타이트(cementite)의 과공석 강으로 모두 강(鋼, steel)의 조직으로 확인된다. 일부 조업 에서는 실험 목적과 다르게 침탄으로 인해 레데뷰라이트 (ledeburite) 또는 펄라이트-흑연조직을 갖는 선철(銑鐵, pig iron)이 형성되기도 하였다. 이러한 차이는 온도, 송풍 량, 목탄의 크기, 적절한 슬래그 유출 등과 같은 다양한 실 험조건의 조절이 목탄의 완전 연소, 철광석의 환원 및 응 집, 침탄 등의 다양한 결과로 나타남을 확인하였다.

3. 단 야

3.1. 연구대상

단야조업은 제련에서 생성된 1차 소재인 해면철 또는 괴련철을 고온에서 가열한 후 반용융 상태에서 두드려 물 성 개선 및 철기제품을 제작하는 공정이다. 목적별로 단야 공정을 세분화하면 불순물을 제거하기 위한 정련단야, 철 괴를 반복적으로 늘리고 접는 단접(鍛接, forge welding)을 통한 물성개선을 위한 단련단야, 최종적으로 기형을 제작 하는 성형단야조업으로 구분할 수 있다.

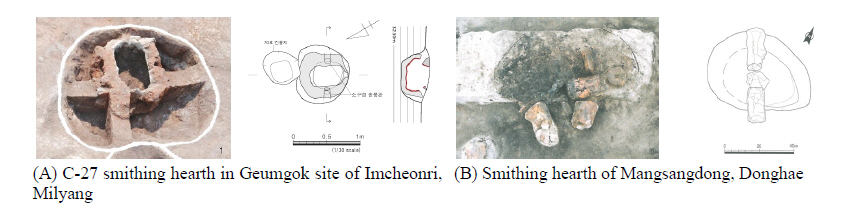

단야로는 제련로에 비해 구조가 작고 단순해 유적에서 는 수혈로 확인되는 경우가 많으며 대부분 단야관련 부산 물이나 모루돌 등의 존재로 노의 성격을 추정하는 경우가 많다. 중원지역에는 단야로의 분명한 형태를 찾지 못해 상 대적으로 상태가 양호한 제철유적의 단야로를 대상으로 복원하기로 하였다. 단야 목적에 따른 노의 구조도 다를 것 으로 예상되어 반지하식 단야로인 밀양 임천리 금곡유적 C 구역 27호로(Figure 9A)와 지상식 단야로인 동해 망상동 유적의 단야로(Figure 9B)를 복원대상으로 선정하였다. 밀 양 임천리 금곡제철유적 C구역 27호로는 크기 56×54 cm, 깊이 26 cm, 노벽 두께 15 cm로 양쪽에 송풍구가 확인되 는 반지하식 단야로이다. 동해 망상동유적 단야로는 직경 약 25 cm인 원형의 지상식 단야로로 노 주변에서 다량의 단조박편이 확인되는 것으로 보아 그 성격이 명확한 유구 로 볼 수 있다.

Smithing hearth from Geumgok site of Imcheonri, Milyang(Samgang Institute of Cultural Properties, 2014) and Mangsangdong, Donghae(Yaemaek Institute of Cultural Properties, 2010).

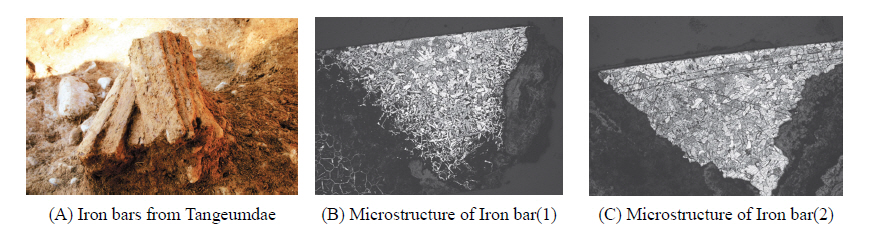

철정은 성형하여 바로 도구로 제작될 수 있는 물성으로 가공된 중간소재로 당시의 기술적인 부분을 알 수 있는 중 요한 연구대상이다. 중원지역의 고대 제철유적에서 출토 된 철정 중 분석이 실시된 것은 탄금대토성 철정이 유일하 다. 길이 25.8~34.2 cm, 너비 3.6~5.0 cm, 두께 1.1~2.2 cm 평균무게는 1,310 g로 크기와 형태가 유사한 철정 40매가 한곳에서 출토되었다(Jungwon Cultural Properties Institute, 2009). 이 중 2점에 대한 미세조직 관찰결과 페라이트와 표 면부의 펄라이트 및 비금속개재물이 잔존하는 상태로 확 인되었다(Figure 10). 이를 통해 당시 제철유적 일대에서 는 이와 같이 강(鋼, steel)의 미세조직을 가진 철정이 유통 되었을 것이며 철정을 소비하는 지역에서는 간단한 단야 시설로 철기를 제작하였을 것으로 볼 수 있다.

40 Iron bars from Tangeumdae and the microstructure(Jungwon Cultural Properties Institute, 2009).

3.2. 단야실험

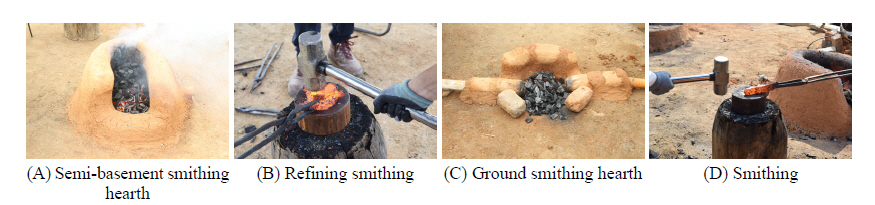

단야실험의 목적은 탄금대토성 출토 철정과 같이 탄소 함량이 낮은 철정을 제작하는데 두었다. 또한 노의 형태에 따른 공정별 효율성을 확인하기 위해 반지하식 단야로와 지상식 단야로 2기를 축조하였다. 불순물이 많고 크기가 큰 초기 철괴는 반지하식 단야로(Figure 11A)를 이용하였 고 불순물이 상당량 제거된 소재는 지상식 단야로(Figure 11C)에서 가공하였다. 동일한 송풍량이라도 반지하식 단 야로에서 고온 조성이 용이했으며 작업이 안정되면서 대 략 100~200℃의 차이를 보였다. 정련단야가 목적인 초기 의 철괴는 다량의 슬래그가 노 바닥에 모이기 때문에 지상 식 단야로는 작업성이 떨어지며 불순물을 분리하기 위한 고온의 조성도 어렵게 된다. 반면 지상식 노의 경우 단련 및 성형을 위해 노에서 내용물의 출입이 잦기 때문에 빠른 온도상승이 용이한 작은 노가 적합했을 것으로 보인다. 이 를 통해 소재의 상태와 작업 목적에 따라 노의 구조적 차이 가 구분됨을 알 수 있었다. 한편 적외선온도계를 이용하여 노 반출 직후 철소재 표면의 온도를 측정한 결과 1,050~1,150℃ 정도로 가열된 것으로 확인되었다. 단순 단타를 위해서는 1,050℃ 정도의 온도에서 형태가공이 가 능하며 표면 산화 스케일의 손실이 적었다. 반면에 철을 늘 리고 접는 단접작업의 경우 1,100℃ 이상으로 가열해 표면 층이 반용융상태일 때 단접부의 접합이 잘 이루어졌다.

3.3. 실험 생성물

3.3.1. 철정

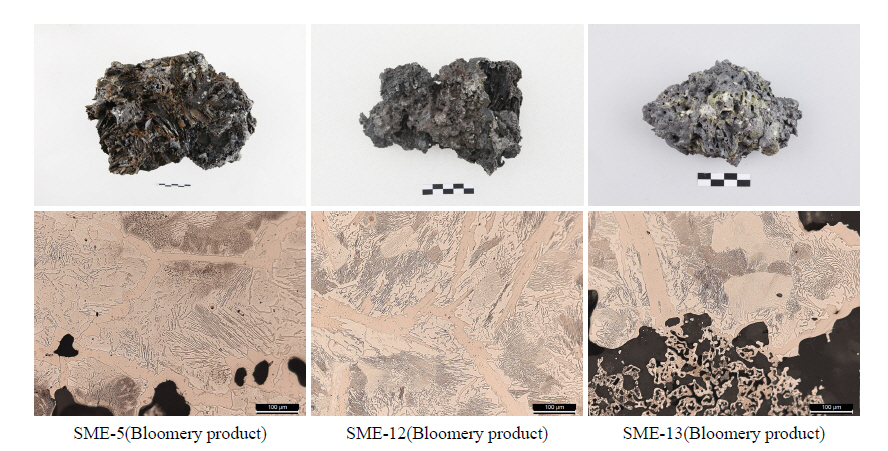

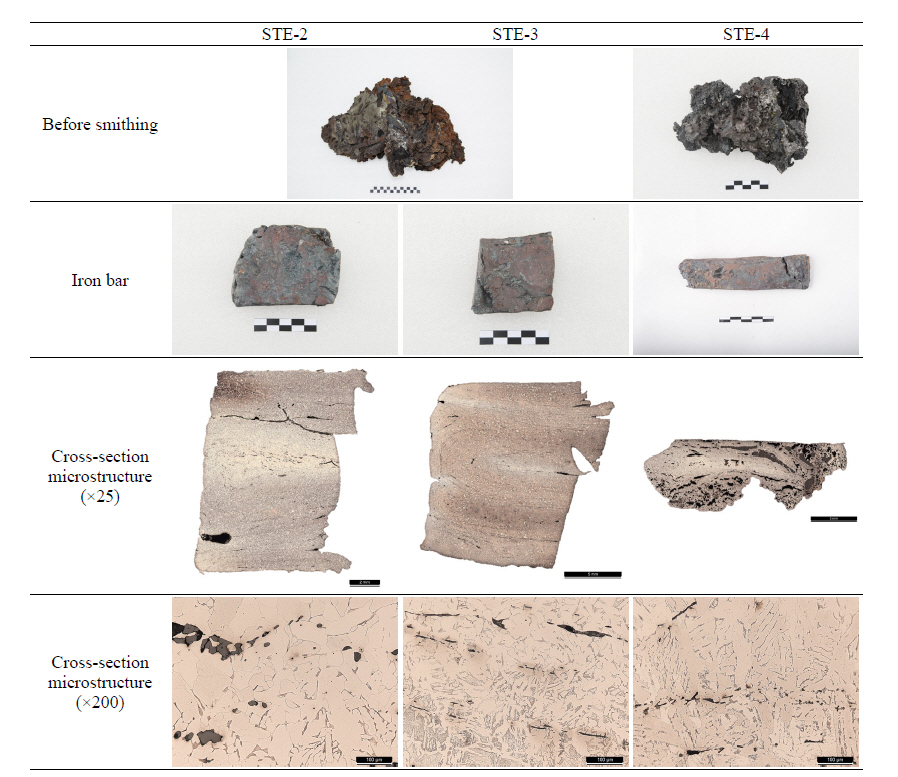

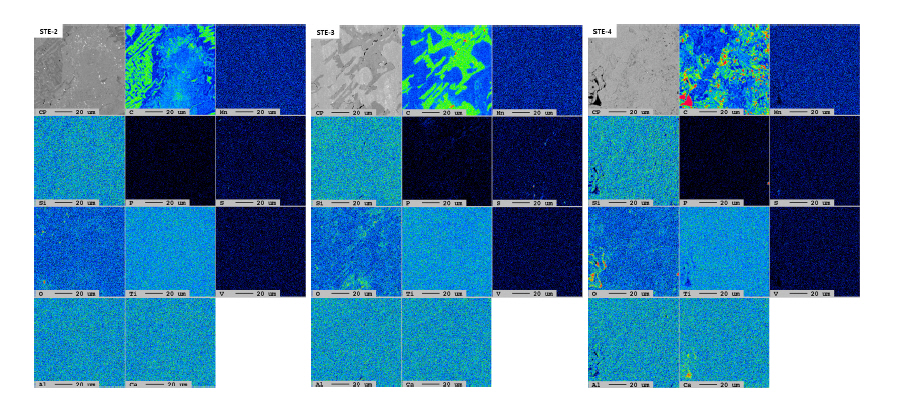

Figure 12는 단야 실험을 통해 제작한 철정(Smithing Experiment, STE-2~4) 및 미세조직 사진이다. 무게는 STE-2 는 483 g, STE-3은 360 g, STE-4는 304 g으로 다소 차이 가 있는데 최초 소재의 불순물 정도에 따라 정련단야에서 나타나는 손실율의 차이가 있기 때문이다. 미세조직 관찰 결과 모두 비드만스테튼 페라이트와 펄라이트조직으로 확 인되며 개재물은 유적에서 출토된 철정이나 유물에 비해 다소 많이 존재하는 것으로 나타난다.

한편 불순물이 상당량 제거된 철 소재를 단접하는 과정 에서 단접면의 접합이 원활하게 이루어지지 않고 갈라지 는 현상이 나타난 원인을 파악하기 위해 강의 기계적 성질 에 영향을 주는 성분인 C, P, S, Mn 등의 원소에 대한 화학 성분분석을 실시하였다. 전체적으로 C의 함량은 0.3~0.5% 수준으로 단야작업 및 강도 확보에 충분한 수준이다. 다만 Mn이 미량으로 함유되어 있어 우수한 기계적 특성을 갖기 에는 한계가 있는 것으로 보인다(Table 3). 또한 EPMA (Field Emission-Electron Probe Micro Analyzer, JXA-8530F, JEOL Co. Ltd., Japan)를 이용한 mapping 분석을 실시하 였는데 그 결과 모든 철정에서 크랙과 슬래그가 다수 존재 하는 것으로 확인되었다(Figure. 13). 이를 통해 본 실험에 서 제작된 철정은 인(P)이나 황(S)등에 의한 성분적인 문 제보다는 철정 내부에 존재하는 슬래그 및 기공이 가공에 결함을 일으키는 주요원인으로 확인되었다.

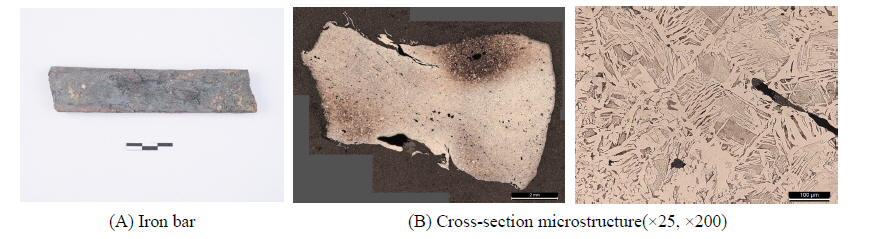

위의 분석결과에서 확인된 바와 같이 철정의 성분조성 보다는 개재물 및 결함의 제거가 우선적인 부분임을 인지 하여 STE-5의 철정 제작 시 물성개선에 주안점을 둔 단야 조업을 실시한 결과 이전의 실험보다 무게가 상당량 감소한 147 g의 철정을 제작하였다(Figure 14A). 앞의 철정 STE- 2~4와 비교하여 단면의 미세조직은 크게 다르지 않지만 단접경계면과 비금속개재물이 상당량 감소한 상태로 확인 되었다(Figure 14B).

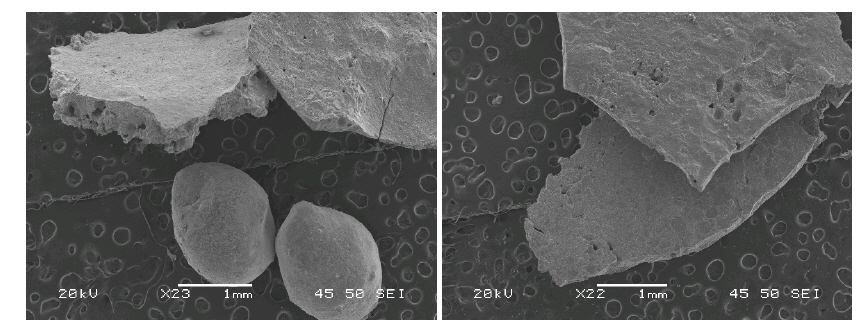

3.3.2. 단야 슬래그

철정을 제작하는 과정에서 철정의 표면에서 분리된 입 상재와 형태가 다른 단조박편 3종류에 대해 주사전자현미 경 촬영과 미세조직을 관찰하였다(Figure 15, 16). 우선 입 상재의 경우 내부 기공이 다수 존재하며 수지상 뷔스타이 트, 주상 파얄라이트 및 유리질 바탕으로 이루어진 상태로 일부 환원된 철 입자도 존재한다. 이는 단야의 초기 단계인 정련단야 과정에서 철정 표면에 용융상태로 존재하는 슬 래그가 분리되면서 표면장력에 의해 구형의 입상재로 냉 각된 것이다(Figure 16A). 단조박편의 경우 두께가 1 mm 이상으로 박편으로 보기 어려울 정도의 두꺼운 슬래그 덩 어리가 수습되었는데 이는 주로 철정의 무게가 급격히 감 소하는 정련단야 초기에 집중적으로 형성되었다. 슬래그 의 미세조직도 제련조업에서 생성되는 슬래그와 크게 다 르지 않다(Figure 16B). 이후 단야공정이 진행되고 철정 내부의 불순물이 감소함에 따라 유적에서 확인되는 것과 유사한 형태의 단조박편이 생성되었는데 두께는 500 mm 이하로 뷔스타이트의 양이 증가하였다(Figure 16C). 두께 100 μm 수준의 얇은 단조박편은 단야공정이 가장 많이 이 루어진 STE-5 철정의 단타과정에서 생성된 것으로 제철유 적에서 수습되는 단조박편의 미세조직과 가장 유사한 형 태이다(Figure 16D). 이는 철정 내부의 개재물보다는 철정 에서 분리된 철이 대기 중에서 급격히 산화되며 이루어진 것으로 볼 수 있다(Dungworth and Wilkes, 2007).

4. 고찰 및 결론

본 연구를 통해 고대 중원지역의 제련-단야 공정의 재현 실험을 실시하였으며 각 공정별 조업특징 및 문제점을 확 인하였다. 또한 실험을 통해 생산된 철괴, 철정 및 파생된 다양한 부산물들을 실제 출토된 사례와 비교하였으며 실 험을 위한 원료 및 연료의 사용에 대해서도 검토하였다.

우선 원료인 철광석의 경우 기존에 제시된 연구자료를 근거로 배소 실험을 실시한 결과 물리적 강도가 감소한 것 을 Fe2O3 비율이 약간 증가하였으나 배소 전·후 철광석의 Fe2O3 비율이 약간 증가하였으나 FeO 함량은 변 화가 없는 것으로 나타나 예비환원의 효과는 미미한 것으 로 확인되었는데 조직이 치밀한 양양산 자철광의 물리적 특성과 관계된 것으로 추정된다.

연료로 사용한 목탄은 기존 연구자료를 근거로 목탄의 연소 특성을 구분하여 제련에는 참나무, 단야에는 소나무 목탄을 사용하였다. 공업분석결과 실험에 사용하기에 문 제없는 수준의 황(S) 성분이 함유된 상태로 확인되었다. 목 탄을 사용한 제철실험에서 문제가 된 점은 함수율이 높은 목탄의 경우 고온 연소 시 터짐 현상이 발생한 것으로 특히 단야실험의 경우 작업성을 현저히 떨어뜨린 요인이 되었다.

제련실험의 경우 고대 제철유적에서 나타나는 현상의 복원을 위해 전철량이 높은 슬래그를 노 외부로 배출시키 고 단조가능한 양질의 철괴를 생산하는 것을 목적으로 하 였다. 20여회의 제련 실험 중 절반의 경우만 슬래그가 노 외부로 배출되었는데 대부분 수지상 및 입상의 뷔스타이 트-주상의 파얄라이트-유리질 바탕 또는 주상의 파얄라이 트-유리질 바탕로 확인되었다. 일부 유리질 바탕에 환원된 철입자가 다수 존재하는 슬래그도 확인되었는데 노 내부 에서 지나치게 환원이 많이 이루어진 결과로 볼 수 있다.

제련실험에서 생성된 철은 실험마다 송풍관 하부를 중 심으로 집중되어 있었으며 슬래그와 목탄이 혼재한 양상 이 공통적으로 확인되었다. 대체로 페라이트-펄라이트의 아공석강으로 볼 수 있으며 펄라이트-흑연조직을 갖는 선 철이 대량으로 형성된 실험도 있으나 용선이 형성되어 노 밖으로 흐른 경우는 없다. 용선이 형성되지 않은 원인으로 는 목탄과 철광석의 비율보다는 노의 구조 및 전체적인 온 도가 충분하게 조성되지 않은 것으로 여겨지며 향후 진행 될 주조실험에서 이러한 내용에 대해 검토할 계획에 있다.

이와 같은 실험을 통해 직접제련에서는 적절한 노 내 환 원분위기 조성과 원활한 슬래그 분리를 통해 철 회수율을 높이는 것이 중요하며 이러한 양질의 1차 철괴의 생산은 다음 공정을 위해 중요한 것으로 확인된다.

고대 중원지역의 중심 제련기술이었던 직접제련법의 특성상 제련에서 생성된 철 소재 내부에는 슬래그 등의 불 순물이 다량으로 존재할 수밖에 없었을 것이며 철기제품 의 제작을 위해서는 단야나 용해 등의 추가 공정이 필요한 상태였다. 이 중 단야공정에 의한 품질 개선에 대한 실험을 실시하였으며 다음의 내용을 확인하였다.

우선 단야공정은 철소재의 상태 또는 가공목적에 따라 내부 불순물 제거가 주목적인 정련을 목적으로 한 정련단 야 공정이 실시된다. 이후 어느 정도 불순물이 제거되고 덩 어리의 형태가 이루어지게 되면 반복 단타로 늘이고 접어 물성을 개선시키는 단련단야 공정이 실시된다. 이 두 단계 를 거친 철 소재는 유통이 가능한 상태의 철정으로 볼 수 있다. 이러한 철정으로 동해 망상동 단야로와 같은 간단한 단야시설만으로 다양한 도구의 제작이 가능한 상태인 것 이다.

가공된 철정은 지나치게 높은 고온에 가열되면 조직의 조대화가 이루어지며 표면층의 산화 스케일 손실도 높아 져 적절한 온도로 가열해야 한다. 고대의 제철 작업자들도 이러한 내용을 인지하고 있었을 것이며 가공목적에 따라 단야로의 선택적 사용이 이루어 졌을 것으로 여겨진다. 이 와 관련하여 복원 제작한 반지하식 및 지상식 단야로의 구 조적 특징에 따른 작업성의 관계를 확인할 수 있었다. 제련 에서 생성된 초기의 철 소재는 다량의 슬래그 등의 불순물 이 혼재한 상태로 자연히 단야로의 바닥에 많은 양의 슬래 그가 흘러내리게 된다. 따라서 상대적으로 불순물이 많은 철 소재를 작업할 경우 고온 환경이 조성되어 슬래그가 용 융되고 분리되어 노 바닥으로 흘러내릴 수 있는 반지하식 단야로가 적합하였다. 반면 어느 정도 불순물이 제거된 철 소재의 가공을 위한 후반의 단야 공정에서는 규모가 작아 빠른 온도 상승이 용이한 지상식 단야로가 작업성이 좋았 다. 단야공정의 단계 및 목적에 따라 노의 구조를 달리하는 이유는 이처럼 작업성도 관련되었다고 볼 수 있다.

본 실험에서 제작한 철정 4점의 미세조직은 모두 비드 만스테튼 페라이트와 펄라이트가 나타나는 아공석강의 조 직으로 확인되었다. 반면에 STE-2~4의 철정에서 다량의 비금속개재물과 단접경계면이 확인되었는데 이와 같은 결 함이 성분적 요인보다 철정의 완성도에 더 중요한 요인으 로 작용한 것으로 보고 추가적인 단야실험을 통해 개재물 및 단접경계면 등이 상당부분 제거된 STE-5 철정을 제작 하였다. 이를 통해 철정 제작에 있어서 1차적으로는 철괴 의 상태에 따른 충분한 불순물 제거와 적절한 온도와 가열 을 통해 단접이 되어야하는 것이 가장 큰 영향을 미치며 여 기에는 작업자의 기술적인 숙련도가 함께 반영될 수 있음 을 확인하였다. 본 실험에서 제작한 철정에 함유된 황이나 인은 크게 문제되는 수준은 아니었지만 향후 실험에서 성 분적인 부분도 면밀한 검토하여 전체적인 완성도를 높일 필요가 있다. 탄소량은 STE-2~4 철정 모두 0.87% 이하의 아공석강 조직이므로 추가적인 불순물 제거를 위한 단야 를 실시한다면 철기의 제작이 가능한 상태로 볼 수 있다.

또한 정련-단련-성형으로 세분화된 단야 공정별 부산물 의 형태 및 미세조직에서 확인된 특징을 통해 단야 단계를 추정 할 수 있는 근거자료를 확보하였다.

최근 들어 실험고고학적 연구를 통한 제철기술 연구가 활발하게 진행되고 있다. 특히 기존의 문헌자료, 고고학 및 분석연구 내용이 재확인되었으며 재검토가 필요한 부분이 제시되기도 하는 과정에서 발전이 있었다고 여겨진다. 하 지만 아직 국내의 실험고고학적 연구는 경험적 측면에서 시작단계라고 볼 수 있으며 특히 과학적 분석의 경우 다양 한 자연과학 분야의 접목과 새로운 분석방법의 시도가 필 요한 상황이다. 기존 실험에서 나타난 문제점을 보완하여 제련-단야 이외에 주조, 탄소 조절, 열처리 등과 같은 다양 한 공정은 향후 연구에서 다루고자 한다.

사 사

본 연구는 국립중원문화재연구소 ‘중원지역 제철기술 복원연구’사업의 지원을 받아 수행되었다.