석조문화재 보존처리용 무기질바인더의 성능개선을 위한 조성물 연구

A Study on the Composition for Improving the Performance of Inorganic Binders for Conservation Treatment of Stone Cultural Heritages

Article information

Abstract

본 연구는 석조문화재 보존처리용(표면마감) 무기질바인더가 암석에 위해한 영향을 미치는 백화현상을 제어하기 위해 광물기반의 충전제와 발수제를 혼합한 하이브리드 기술을 적용하였다. 연구결과, 무기질바인더 성능개선에 효과적인 충전제(실리카흄 3.4%)와 발수제(실란-실록산 1%)를 선정하였으며, 해당 중량비율은 백화물질 제어에 효과가 있는 것으로 판단된다. 또한 압축강도 기준을(20 MPa) 상회하였고 흡수율은 낮아 투수저항성이 높은 것을 확인하였다. 이온용출 결과도 백화현상에 직⋅간접적으로 작용하는 이온의 검출량이 대조군보다 작게 검출되어 상대적으로 안정적인 것으로 판단된다.

Trans Abstract

This study attempted to apply a hybrid technology that integrated mineral-based fillers and water-repellent agents to control the efflorescence that results from the use of inorganic binders, for the conservation treatment (surface finishing) of cultural heritage materials made up of stone. Herein, different types of mixing ratios of a filler (silica fume 3.4%) and a water repellent (silane-siloxane 1%) were selected for fabricating the inorganic binder, and it was determined that the ratio selected by weight is effective in controlling efflorescence substances. In addition, it was identified that the inorganic binder with the mixing ratio resulted in a higher compressive strength than the standard (20MPa), and the water permeability resistance was high with low water absorption. The result of ion elution from the bilder showed that a smaller number of ions was observed to affect the efflorescence (directly and indirectly) as compared to that of the control group, which was considered to be relatively stable.

1. 서 론

석조문화재를 구성하는 암석은 시간의 경과에 따라 서서히 풍화가 진행되어 탈락, 균열, 박리⋅박락 등 훼손이 일어난다. 최근의 산업화와 이에 따른 환경오염 및 지구 온난화 등은 대부분 옥외에 노출되어 있는 석조문화재의 손상을 촉진시키고 있다(Song et al., 2009). 표면풍화, 표면오염, 생물피해 등으로 분류되는 손상형태 중 표면풍화에 따른 탈락, 박리⋅박락 등은 석조문화재의 형태변화를 초래하기 때문에 적절한 보존처리가 필요하다(Lee et al., 2014). 파손부분에 대한 수리, 결실부분의 복원을 위해 1910년대 이후 수리 관점에서 사용된 재료는 시멘트이며 1980년 국보 제10호 실상사 백장암 삼층석탑 접착⋅복원을 시작으로 보존처리 관점에서는 에폭시수지 등 고분자 합성수지를 주로 사용하였다(Kim et al 1999; Choi et al., 2012). 시멘트는 물을 사용하면 쉽게 경화되기 때문에 일제 강점기부터 주요한 보수재료로 사용해오고 있다. 시멘트의 주원료인 CaO, SiO2는 물과의 수화 반응으로 단단한 고결체를 생성하지만, 미반응의 자유 CaO는 물의 건조과정 또는 중성화가 진행되면서 공기 중의 이산화탄소와 결합하여 백화라는 흰색 결정물을 생성한다. 특히 석고는 석조문화재 박리현상의 발생매커니즘과 염수용액에 의한 화학적 풍화에 직접적으로 관여하는 대표적인 유해염이다(Do et al., 2008; Do and Lim, 2014).

1980년대부터 사용된 에폭시수지는 높은 접착강도와 뛰어난 내구성을 지닌 재료로 부재 간 접합뿐만 아니라 파손부분에 대한 수리⋅복원 등 광범위하게 사용되었다(Lee et al., 2015). 하지만 가역성이 떨어지고 높은 기계적 강도로 인해 접착한 석재면이 탈락되는 현상이 확인되었고 재료적 이질감, 자외선에 의한 황변현상 등으로 인해 사용에 신중을 기해야한다(Kim and Do, 2009).

이와 같은 문제를 해결하기 위해 부재 간 접착을 제외한, 보존처리 대체물질로 산화마그네슘 인산염 무기질 바인더에 광물 복합체로 구성된 다양한 충전제를 혼합한 보존처리 재료를 개발하여, 익산 미륵사지 석탑(국보 제11호), 경주 불국사 다보탑(국보 제20호), 경주 불국사 삼층석탑(국보 제21호) 등 국내 중요 석조문화재를 보존처리하였다(National Research Institute of Cultural Heritage, 2011; 2015; 2017). 그러나 해당 바인더는 강우에 따른 수분과의 반응으로 백색염을 형성하고 이 물질들은 백화현상의 원인이 되며 석조문화재에 위해한 염으로 보고되었다(Kim et al., 2014). 해결방안으로 암석강화제와 발수제를 처리할 경우, 위해 염의 이온량이 월등히 감소하는 중간결과를 보고하였으나 액상약품의 표면도포는 처리의 한계가 있기 때문에 근본적인 조치방법이 될 수 없다(Kim et al., 2014).

따라서 본 연구에서는 국내 석조문화재 보존처리용 무기질바인더가 암석에 위해한 영향을 미치는 백화현상 제어를 위해 광물기반의 충전제와 유⋅무기 발수제를 혼합한 하이브리드 기술을 적용하여 무기질바인더 성능을 개선할 수 있는 조성물인 충전제와 발수제를 선정하였다.

2. 연구재료 및 방법

2.1. 무기질바인더

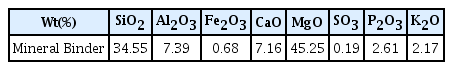

본 연구의 대상이 되는 소재는 마그네슘 인산염계 무기질바인더로 SiO2, MgO, Al2O3, P2O5, K2O가 전체 91.9% 차지하며 이중 MgO는 45.2%를 점유하는 특성을 지녔다(Table 1). 반응성 MgO는 200 mesh를 100% 통과한 원료를 사용하였으며 사용된 인산염 또한 특별히 제한하지 않았고 반응 속도 지연을 위해 보조제로 붕산과 소량의 황산금속염을 혼합하였다. 산화마그네슘과 인산염 무기질바인더는 다음의 (1)식과 같이 반응하여 스트루바이트(struvite)를 형성하는 것으로 고결화가 진행되며 여기서 M = Na, K, NH4와 X = H2, Si, Ca 등이 가능하다. 이러한 인산염 세라믹의 결합은 이온결합, 공유결합 및 반데르발스 결합의 혼합물이지만 시멘트 수화 생성물에서 보이는 반데르발스결합보다 이온 및 공유결합이 우세한 편이다(Gardner et al., 2015).

MgO + MX2PO4 + 5H2O → MgPMO4⋅6H2O ― (1)

2.2. 발수제

2.2.1. 분말발수제

무기질바인더에 분말 발수제를 중량비에 맞춰 배합한 후 성형, 건조하면 발수성이 나타나기 때문에 내부의 수분 이동을 차단하여 백화현상을 방지할 수 있다. 분말 발수제는 무기질바인더의 반응기에 작용하는 등 물리적 특성에 영향을 미치기 때문에 KS F 4042(폴리머 시멘트 모르타르 품질기준)에서 제시한 해당 제품의 배합비율에 따라 모두 중량비 1%로 조정하였다. 이에 올레인산 스테아레이트(Oleate Stearate, 이하 ‘OS’), 실리콘계 2종(Siloxane, 이하 ‘SI1, SI2’), 칼슘 스테아레이트(Calcium Stearate, 이하 ‘CS’), 규산염계(Siliceous, 이하 ‘SI’), 실란-실록산계(Silane-Siloxane, 이하’SS’) 발수제 6종을 사전실험 후 물리적 특성이 뛰어난 1종을 선택하여 본 실험을 진행하였다.

2.2.2. 액상발수제

액상발수제는 무기질바인더의 물리적 특성에는 영향을 미치지 않지만, 내부로 유입되는 수분을 차단함으로써 백화현상을 억제하는 작용을 하게 된다. 액상 표면처리는 표면코팅이라는 한정적 역할이며 물성에 영향을 미치지 않기 때문에 이온용출 실험에서만 적용하였다. 사용 재료는 모르타르 분야에서 일반적으로 사용되는 아크릴변성 실리콘수지를 사용하여 1∼2회 도포하였다.

2.3. 무기질충전제

2.3.1. 규사

규석광산에서 채광 및 분쇄하여 분급한 5∼6호 규사를 사용하였으며, 크기는 ∅0.25∼1 mm범위로 무기질바인더의 경화 중 골격을 형성하는 역할을 한다. 건조 및 경화수축을 억제하는 용도와 M-S-H 겔의 형성 시 불균일 핵생성을 유도하는 핵심 역할로 사용되었다. 무기질바인더와 규사만으로 구성된 처리재료는 규사와 바인더 입자크기의 공극이 크기 때문에 내부에 수많은 공극이 존재한다. 이러한 공극을 줄이기 위해 소성황토, 실리카흄, 샤모트, 플라이애시와 같은 충전제를 혼합하게 되는데 배합비율 조정을 통해 백화현상 제어 및 강도 유지가 가능하다(Hong et al., 2013).

2.3.2. 기타 충전제

소성황토는 고령토와 동일한 카올린족의 할로이사이트(Halloysite)계에 속하는 광물로서 주요 성분은 SiO2, Al2O3, Fe2O3 등으로 천연 포졸란의 성질을 갖고 있기 때문에 소성하여 수분을 제거한 것을 사용하였다.

실리카흄은 실리콘 웨이퍼나 규소 합금 제조 시 발생하는 부산물로서 고온에서 열처리되어 대부분 SiO2를 주성분으로 한다. 비정질의 결정상을 다량 포함하고 있고 매우 미세한 입자 특성을 지닌다.

샤모트는 점토를 한번 소성하여 분쇄해 놓은 가루로 SiO2, Al2O3 등이 주성분이지만 반응성이나 입자특성은 플리아애시, 실리카흄에 비하여 떨어진다. 하지만 다른 충전제와 혼합 시 소성 수축률을 줄일 수 있는 역할을 한다.

플라이애시는 구형의 입자들로 구성되며 석탄을 고온 소각시켰을 때 발생하는 재료로 주성분은 SiO2, Al2O3, Fe2O3이며 인공 포졸란에 속한다. 실리카흄과 같이 비정질의 결정상이 다량 포함된 구형입자들로 무기질바인더의 혼합 시 모르타르의 시공성을 개선시키는 효과를 지닌다.

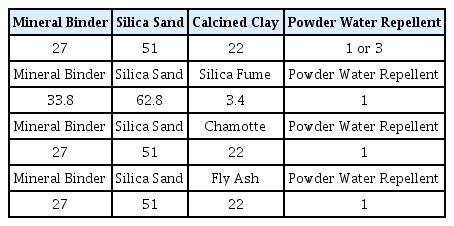

무기질바인더와 충전제의 배합비율은 관련 특허에 제시된 수준을 따랐으나 중량비 설정과 분말 발수제 첨가에 따른 배합비율 조정은 본 실험에 특화시켰다(Table 2)(Lee et al., 2019).

2.4. 연구방법

무기질바인더 중량대비 충전재의 배합비율은 선행사례 및 관련 특허를 참고하였으며, 백화현상 제어를 위한 분말발수제는 폴리머시멘트 분야에서 사용되는 재료들을 선정하였다(Hong et al., 2013; Lee et al., 2019). 따라서 다양한 발수제의 수평적 검토를 위해 충전제는 소성황토로 고정, 실험체를(50 × 50 × 50 mm) 제작하고 6종의 발수제에 대한 선정실험(압축강도, 흡수율, 이온용출)을 진행한 후 가장 우수한 발수제를 선정하였다. 다음으로 진행한 충전제 선정실험에서는 충전제(4종)와 선정된 발수제를 중량비로 배합한 실험체를(50 × 50 × 50 mm) 제작한 후 물리적 특성평가와 기기분석을 통해 석조문화재 보존처리에 적합한 무기질바인더 조성 및 배합비율을 제안하였다(Figure 1).

2.4.1. 물리적 특성 평가

압축강도 실험은 실험체의 단위면적에 작용하는 파괴하중의 값을 계산하여 평가하는 것으로 KS L 5105(시멘트 모르타르의 압축강도 실험방법)에 따라 진행하였다. 사전실험은 14, 28, 56, 112일, 본 실험은 14, 28, 56, 112, 224일 양생 후 KS F 4042(폴리머 시멘트 모르타르 품질기준)의 기준 압축강도를(20 MPa) 충족하는 분말발수제와 충전제를 선정하였다.

흡수율은 전건상태의 중량에 대한 흡수량 비의 백분율로 해당 실험을 통해 실험체의 상대적인 공극량 및 내구성을 알 수 있다. 실험은 KS F 2518(석재의 흡수율 및 비중 실험 방법)에 따라 진행하였으며 사전실험은 양생 28, 56, 112일, 본 실험은 28, 56, 112, 224일 양생 후 흡수율을 측정하였다.

이와 같은 물리적 특성 평가를 위한 모든 실험은 발수제를 처리하지 않는 대조군을 설정한 후 진행하였다.

2.4.2. 기기분석

무기질바인더가 수분에 장기간 노출되었을 때 백화현상을 유발하는 양이온과 음이온을 확인하기 위해 액체 이온크로마트그래피(Dionex, ICS-3000, USA)분석을 실시하였다. 시험편은 28일 양생하고 증류수에 침지시킨 후 사전실험은 7일, 본 실험은 7, 56일 후 수용액을 추출하여 분석을 실시하였다. 사전실험에서는 발수제를 처리하지 않는 시험편과 시멘트 모르타르 시험편을 대조군으로 설정한 후 진행하였다.

시험편에 대한 XRD(Empyrean, Panalytical, NLD)을 통해 조사하였으며, 측정조건은 45 kV, 40 mA, 10~60°, Cu 타깃이며 분말 발수제 처리에 따른 새로운 결정상 확인과 백화현상을 일으킬 수 있는 성분을 검출하고자 하였다. 또한 실험체의 미세구조와 성분에 대한 반정량 분석을 위해 SEM(JSM-5410, JEOL, JPN)/EDX(OXFORD ISIS, JPN), XRF(ZSX Primus, 60 ㎸,150 ㎃, Rigaku, JPN)분석을 병행하였다. 시료는 양생 28일이 경과 된 시험편의 압축강도를 측정하고 난 후 파괴된 것을 사용하였다.

3. 연구결과

3.1. 발수제 선정실험

3.1.1. 압축강도

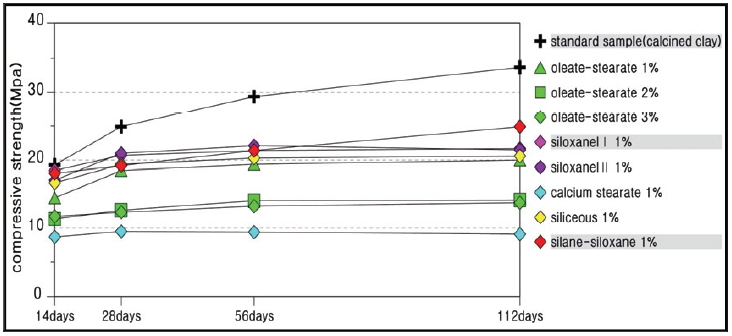

앞서 제안된 분말발수제 6종을 선정하여 사전실험용 샘플을 제작하였으며 배합비율은 KS F 4042 기준에 따라 1%이며 OS만 3%까지 증가시켜 발수제의 다변화에 따른 압축강도 변화를 살폈다. OS를 선택한 이유는 금속염과 올레이트의 장점이 이상적으로 결합되어 무기질바인더의 분산을 빨리 진행시켜 반응을 용이하게 만들고 동시에 스테아레이트 성분은 표면에 발수성이 급속히 발현되기 때문이다. 수평적 검토를 위해 무기질바인더와 천연규사 배합에 1종의 충전제만(소성황토) 선택하여 분말발수제 종류에 따른 압축강도 변화를 확인하였다(Figure 2).

압축강도 결과, 발수제를 처리하지 않는 시험편(이하 ‘대조군’)은 14일(19.3 MPa), 28일(24.9 MPa), 56일(29.4 MPa), 112일(33.7 MPa)로 재령기간 동안 42.7% 상승하였고 폴리머시멘트 기준 강도(20 MPa)를 상회하는 결과를 보였다. 하지만 분말발수제가 포함된 경우 대조군의 27∼73.9% 수준의 압축강도이고 OS와 같이 발수제 함량이 증가할수록 압축강도는 비선형적으로 감소하는 경향도 확인되었다.

OS 1%, SI1⋅2, SS는 기준 강도를 초과하였으며 특히 SS는 대조군의 28일 재령보다 높은 27.3 MPa의 압축강도가 확인되었다.

3.1.2. 흡수율

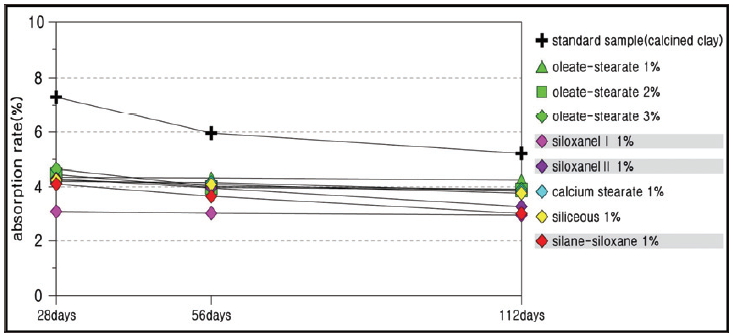

무기질바인더가 흡수율이 클 경우 수분 침투가 용이하고 백화현상을 유발할 수 있는 가능성이 높아진다. 따라서 발수제 처리에 따른 흡수율 변화를 확인하기 위해 압축강도 시험편과 동일한 조건으로 제작한 후 흡수율 변화를 관찰하였다(Figure 3).

대조군은 28일 7.3%에서 112일 5.2%로 재령기간 동안 선형적으로 감소하였고 분말발수제가 포함된 경우 모든 시험편이 대조군보다 흡수율이 낮아 상대적으로 수분 침투가 용이하지 않는 것으로 판단된다. 해당 시험편 중 SI1(2.9%), SS(3.0%)가 대조군의 대비 40%대의 흡수율로 수분 저항성이 큰 것으로 확인되었고 특히 SS는 28일 재령 대비 감소율이 가장 높아 장기적 관점에서는 가장 양호한 충전재로 판단된다.

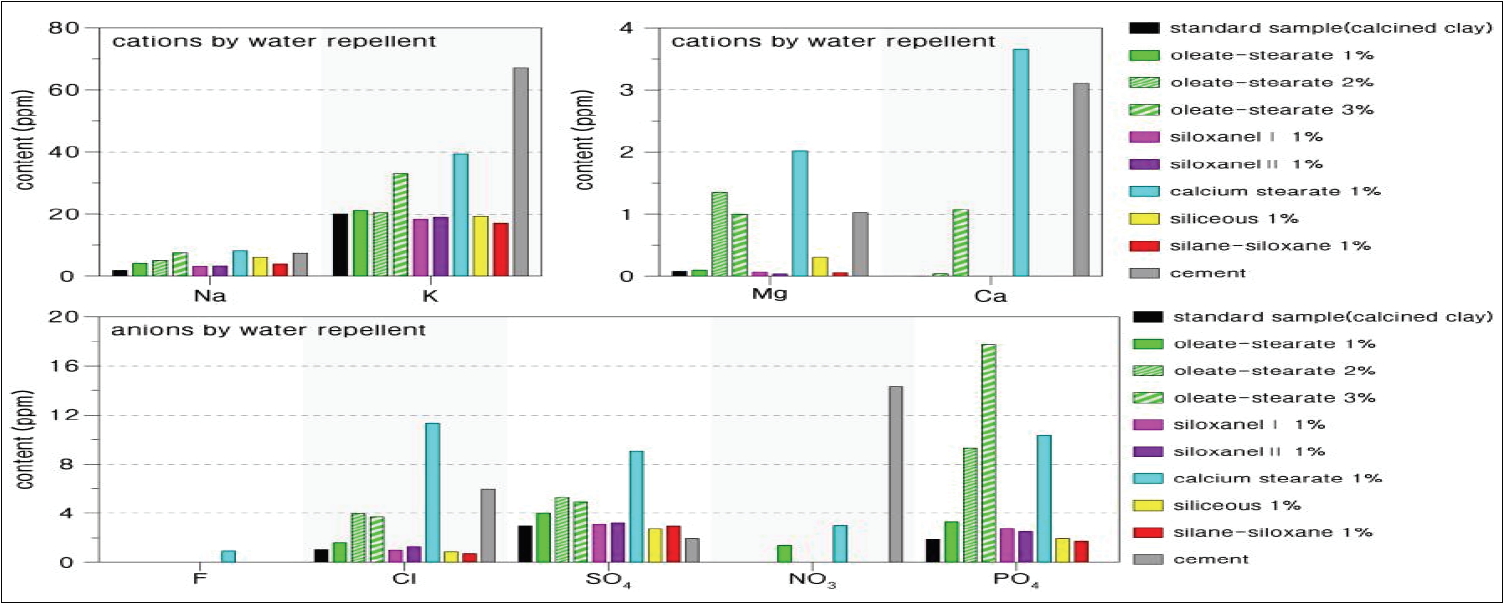

3.1.3. 이온용출

시멘트 모르타르는 수화반응에 의한 급격한 반응성으로 인해 K(67.3 ppm), Na(7.5 ppm), NO3(14.4 ppm) 이온용출이 높게 확인되었고 석고(Gypsum)의 기원물질인 Ca(3.1 ppm)도 무기질바인더에 보다 높게 검출되었다(Figure 4).

무기질바인더는 대부분이 수 ppm이하 또는 0.1 ppm 이하 값이 검출되었으나 K은(23.1 ppm) 비교적 높은 수치를 보이고 있다. 이와 같은 이유는 무기질 바인더가 K, Mg이온의 결합으로 반응이 진행되는 수화물이기 때문인 것으로 판단된다. 또한 시멘트 모르타르보다 황산염(SO4), 인산염(PO4)이 높게 검출된 이유도 무기질바인더의 구성 성분들에 해당 원료물질이 포함되어 있기 때문이다. 이온용출 실험결과, SS가 양⋅음이온 검출량이 가장 낮게 확인되었으며 압축강도 및 흡수율 데이터 검토 시에도 SS가 가장 우수한 효과를 보인다.

3.2. 충전제 선정실험

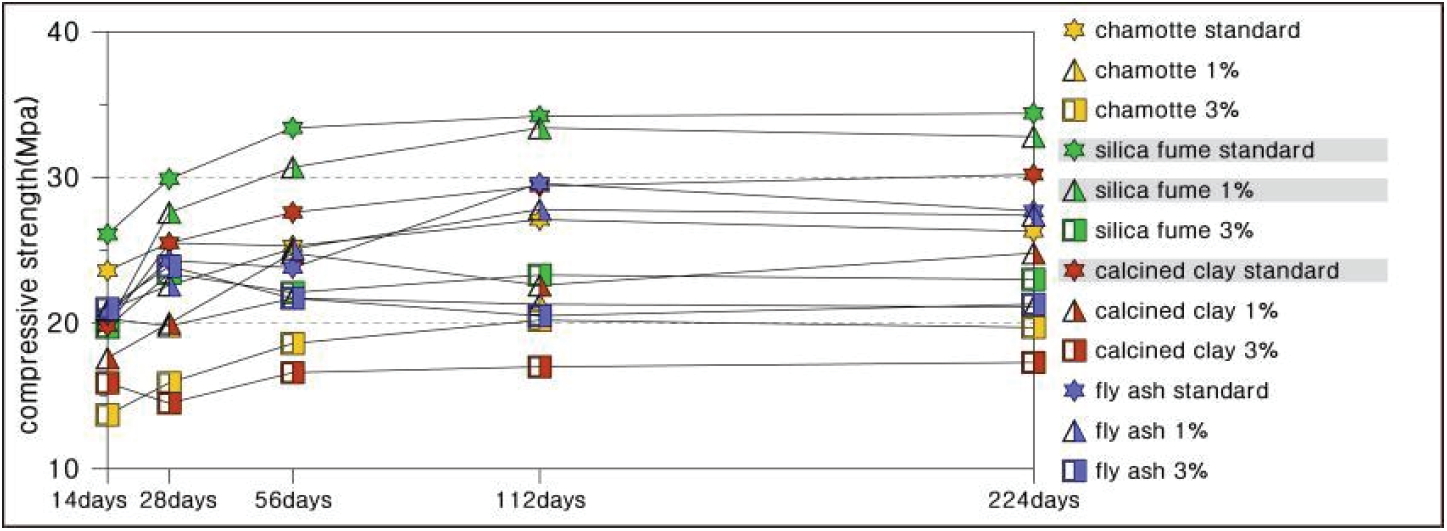

3.2.1. 압축강도

충전제 4종(샤모트, 실리카흄, 소성황토, 플라이애시)과 사전실험에서 선정된 발수제인 실란-실록산계 발수제를 중량대비 1%와 3% 혼합한 후 재령별 압축강도를 측정하였다.

224일 재령 기준, 대조군보다 평균 20.9% 낮은 압축강도가 측정되었는데 분말발수제 1% 포함 시 10.8%, 3% 포함 시 31%로 급격한 강도 저하가 확인되었다. 하지만 샤모트-3%, 소성황토-3%를 제외하고 기준압축강도(20.0 MPa)를 초과하였다. 특히 발수제 처리된 시험편 중 실리카흄 -1%는 32.8 MPa로 가장 높은 강도를 보였다(Figure 5).

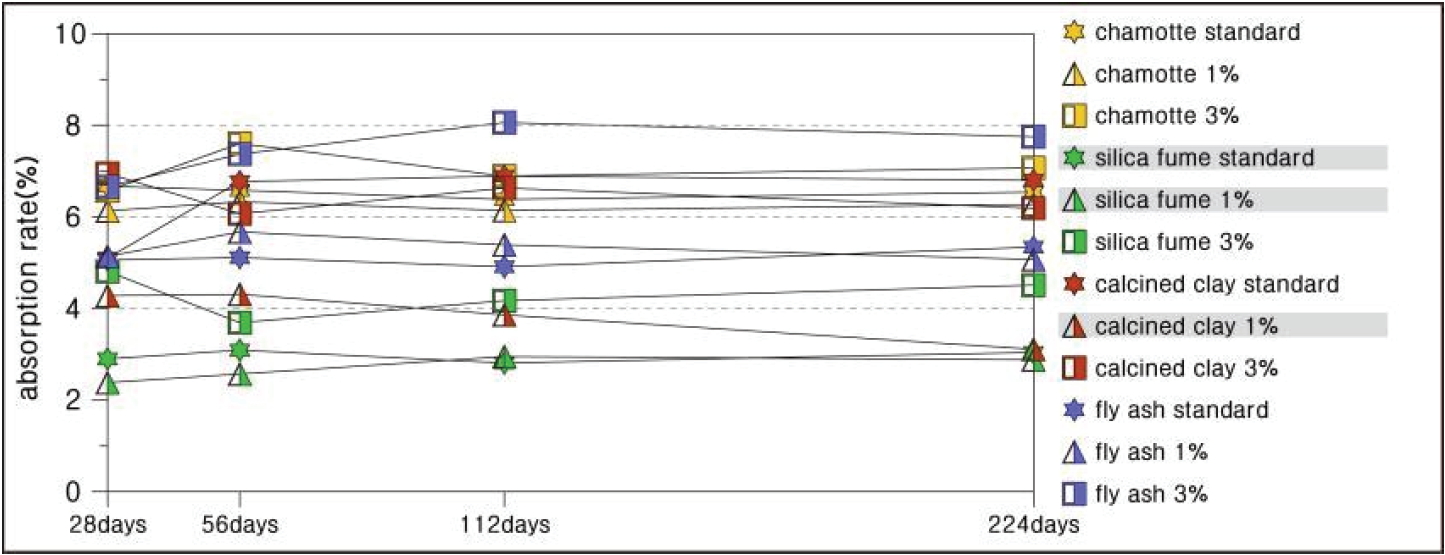

3.2.2. 흡수율

대조군보다 분말발수제 1% 포함한 시편의 흡수율이 모든 재령에서 낮게 측정되었으나 3%를 배합할 경우 소성황토를 제외하고 대조군보다 높은 평균 흡수율(23.7%)이 확인되었기 때문에 발수제 배합은 1%를 초과하지 않도록 한다.

224일 재령 기준, 충전제별 평균 흡수율은 샤모트(6.6%), 실리카흄(3.4%), 소성황토(5.4%), 플라이애시(6.1%)로 실리카흄이 가장 낮은 흡수율을 보였다. 특히 실리카흄-1%는 흡수율 2.8%로 발수력에 의한 투수저항성과 낮은 흡수율 두 가지 조건을 충족한 조성 비율로 판단된다(Figure 6).

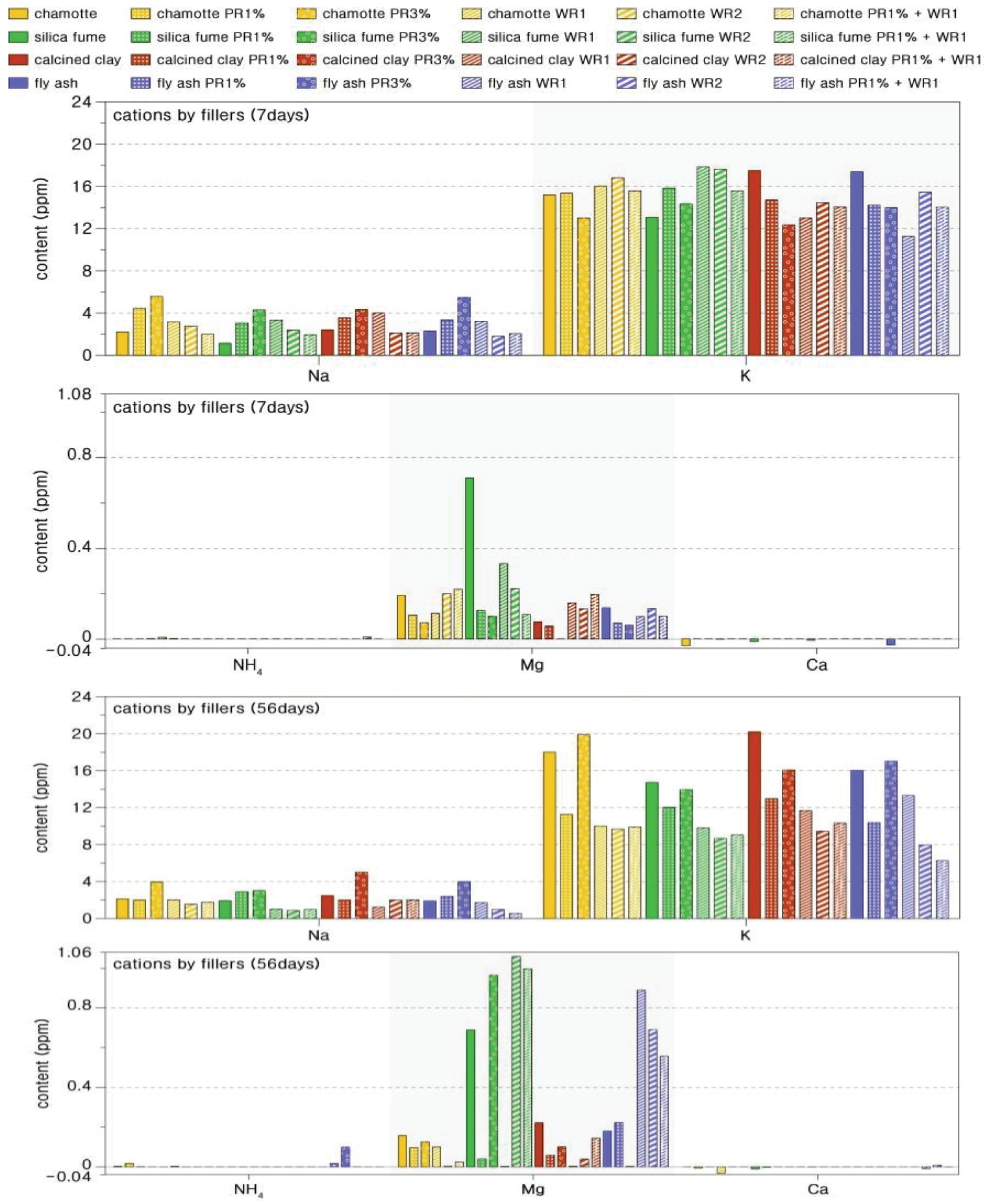

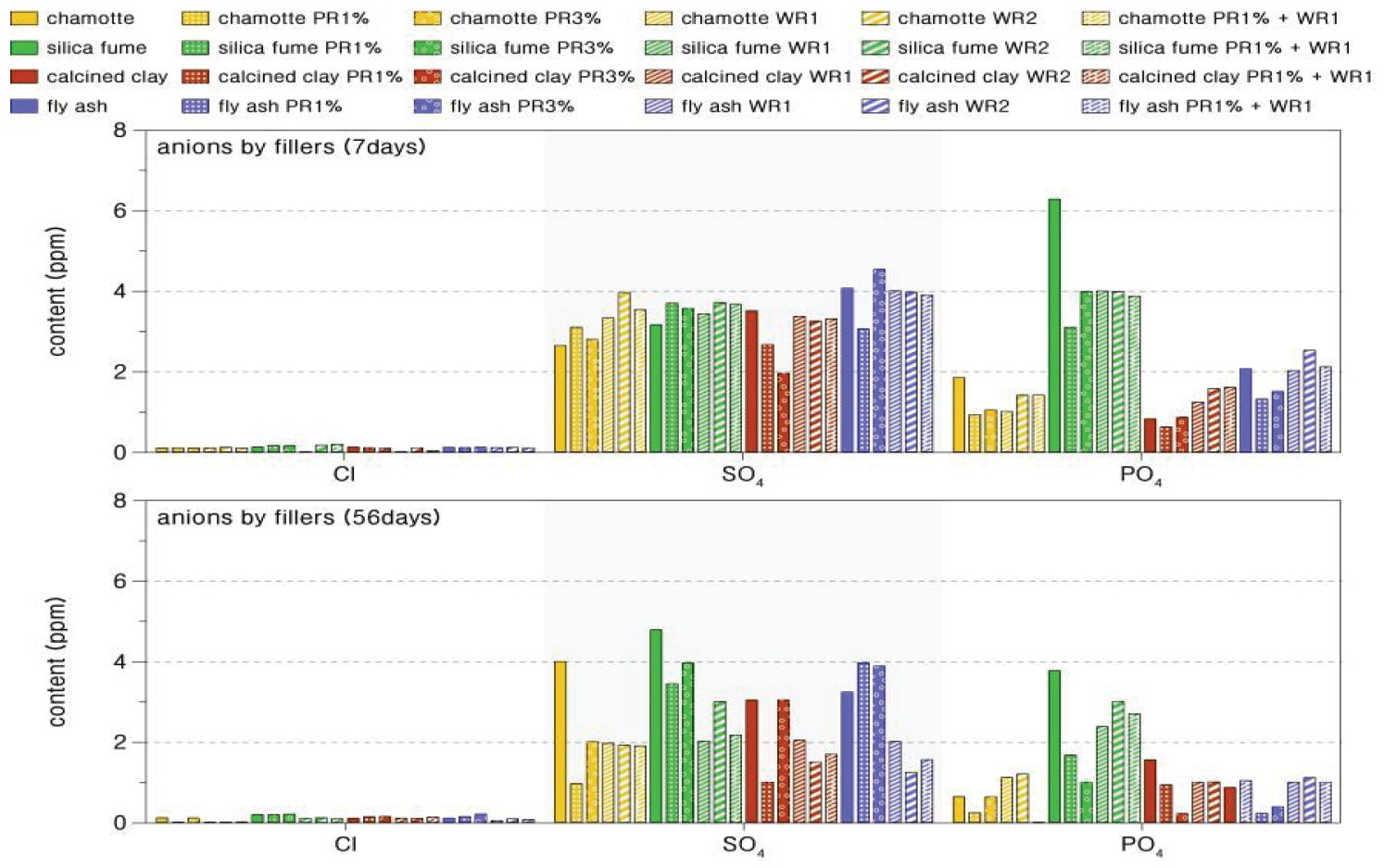

3.2.3. 이온용출

해당 실험은 무기질바인더의 표면코팅 효과도 확인하기 위해 액상 발수제를 처리한 시험편도 함께 분석하였다. 용출실험은 충전제별 대조군, 분말(PR) 1⋅3%첨가, 액상(WR) 1⋅2회 도포, 분말 1% + 액상1회 도포 시험편으로 구분하여 양이온과 음이온 동시분석을 실시하였다.

재령일이 증가할수록 양⋅음이온 용출량은 전반적으로 감소하는데 양이온(-25.5%)과 음이온(-39.7%)의 감소율 차이가 있다. 하지만 음이온의 평균 용출량이 0.6∼1.5 ppm범주이기 때문에 실제 용출량의 차이는 미미한 것으로 판단된다.

양이온 용출량의 감소율은 대조군 18.4%, 분말 발수제(1%) 43.5%, 분말 발수제(3%) 14.1%, 액상 발수제(1회) 28.7%, 액상 발수제(2회) 28.7%, 분말 1% + 액상 1회 22.9%로 분말 발수제(1%) 감소율이 가장 높은 것으로 확인되었다. 하지만 분말 발수제의 감소율은 재령 7일 대비 기준이며 데이터 평균 용출량 비교 시 분말 4.4 ppm, 액상 3.3 ppm, 분말 + 액상 2.6 ppm으로 분말 1% + 액상1회 도포 처리한 시험편의 양이온 용출이 적은 것을 알 수 있다.

양이온 중 가장 높은 용출량을 보인 K은 7일에서 56일 재령으로 경과함에 따라 전체 평균 14.92 ppm → 12.42 ppm(16.8%)로 감소하였으나 대조군과 분말 발수제 3%는 오히려 증가하였다. 이와 같은 변화는 무기질바인더의 수화물 중 K과 주반응성 원료물질인 Mg이 함께 무기질바인더의 장기 강도 상승 요인인 지속적인 이온반응을 통해 소모될 것으로 예측하였다. 하지만 K일부는 증가하였고 Mg은 소숫점 이하(0.1∼0.4 ppm) 범위 내에서 검출량 변화만 있었다(Figure 7).

반면, 음이온의 반응 보조 물질인 황산염(SO4)과 인산염(PO4)은 대조군, 분말, 액상 시험편 모두에서 지속적으로 줄어드는 경향을 보였으며, 특히 황산염은 액상 2회 도포 시 평균 66.7% 최대 용출량 감소효과가 확인되었다(Figure 8).

충전제별 이온 용출량을 살펴보면 앞서 언급된바와 같이 용출이온과 처리방법에 따른 변화가 크고 충전제별 변화는 대동소이하였으나 불용성 염 생성에 관여하는 Mg과 염화칼륨 생성에 관여하는 K의 용출량 및 감소율을 감안할 시 실리카흄-1%, 소성황토-1%가 양호한 것으로 판단된다.

3.2.4. 기기분석

무기질바인더에 분말 발수제를 배합하였을 경우 중요 성분의 변화, 결정학적 특성 변화 등을 확인하고 미세조직관찰을 통해 발수제 배합에 따른 다양한 변화를 관찰하였다.

3.2.5. X-선 형광분석

4종의 충전제를 포함한 무기질바인더의 분말 발수제 처리 후 재령 28일 시험편의 화학성분 분석을 실시하였다. 무기질바인더의 Mg, K 이온반응에 직접 작용하는 해당 원소는 실리카흄이 가장 높은 함량을 보이고 있으며 Al은 충전제별 함량차이를 구분하는 지시원소로서 역할을 하고 있다(Table 3).

전체 분포는 충전제에 따른 성분 변화는 확인되나 분말 발수제 함량에 따른 변화는 미미하여 분말 발수제가 무기질바인더 결정상 형성에 관여하지 않는 것을 알 수 있다.

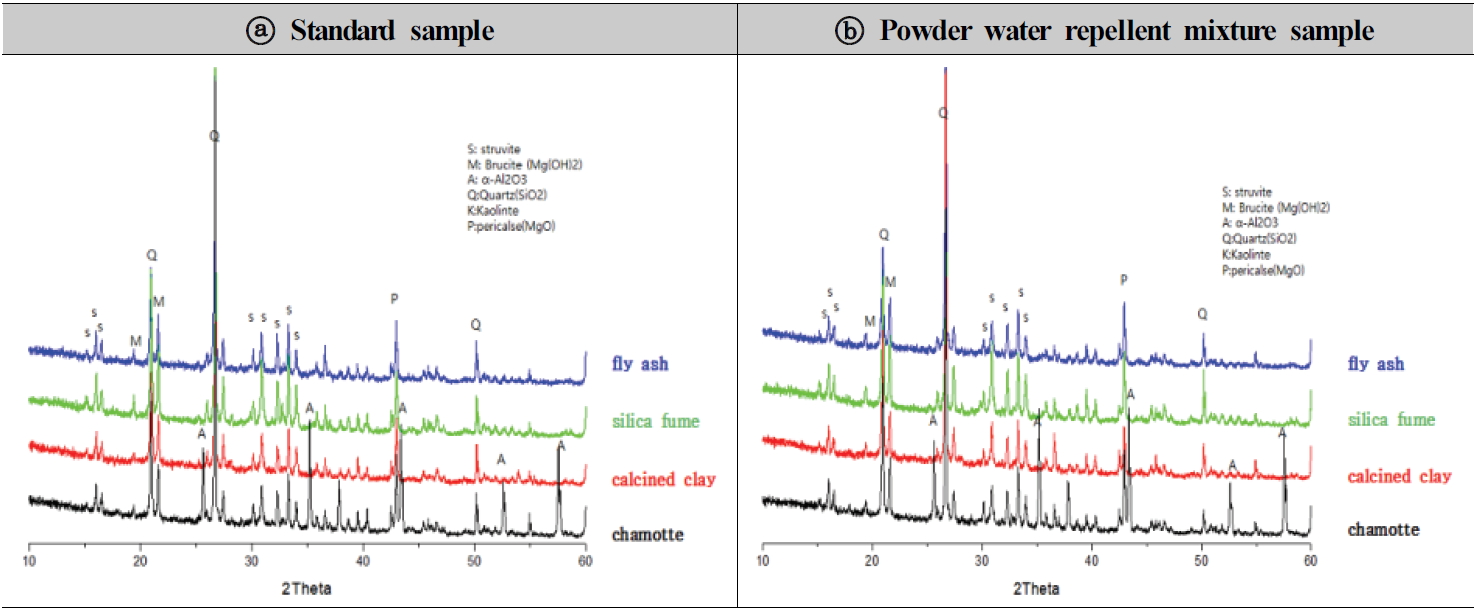

3.2.6. X-선 회절분석

무기질바인더의 28일 재령 시험편의 XRD분석 결과, 플라이애시, 실리카흄, 소성황토, 샤모트 모두 유사한 결정구조를 보이고 있다. 샤모트에서는 α-Al2O3의 피크가 검출되었고 소성황토에서는 kaolinite피크가 보이고 있다. 이와 달리 실리카흄이나 플라이애시는 고온에서 장시간 열처리된 후 냉각된 것으로 비정질의 결정상을 가지기 때문에 특별한 피크가 나타나지 않았다.

충전제의 공통적인 피크는 스투루바이트(Struvite (MgKPO4⋅6H2O))와 브루사이트(Brucite (Mg(OH)2) 및 주원료인 페리클레이스(Pericalse(MgO))임을 확인할 수가 있다. 스투루바이트(MgKPO4⋅6H2O)는 이온반응의 주요한 결정상으로 4종의 피크에서 뚜렷이 관찰되고 있다(Figure 9ⓐ).

분말 발수제를 배합한 시험편의 회절분석 결과도 대조군과 유사한 패턴을 가진 것을 확인할 수 있다(Figure 9 ⓑ). 분말 발수제 첨가로 새로운 결정상의 생성은 보이지 않으며 피크의 강도 변화도 없는 것으로 확인되며 백화원인 물질인 CaCO3피크도 관찰되지 않았다.

이는 분말 발수제가 결정상이 없는 비정질 물질이고 무기질 바인더의 반응에 있어서도 직접적으로 반응에 참여하여 반응생성물을 형성하는 것이 아니라 내부에 소수기의 부여나 표면 일부에서 방수층 형성에만 기여하기 때문인 것으로 판단된다.

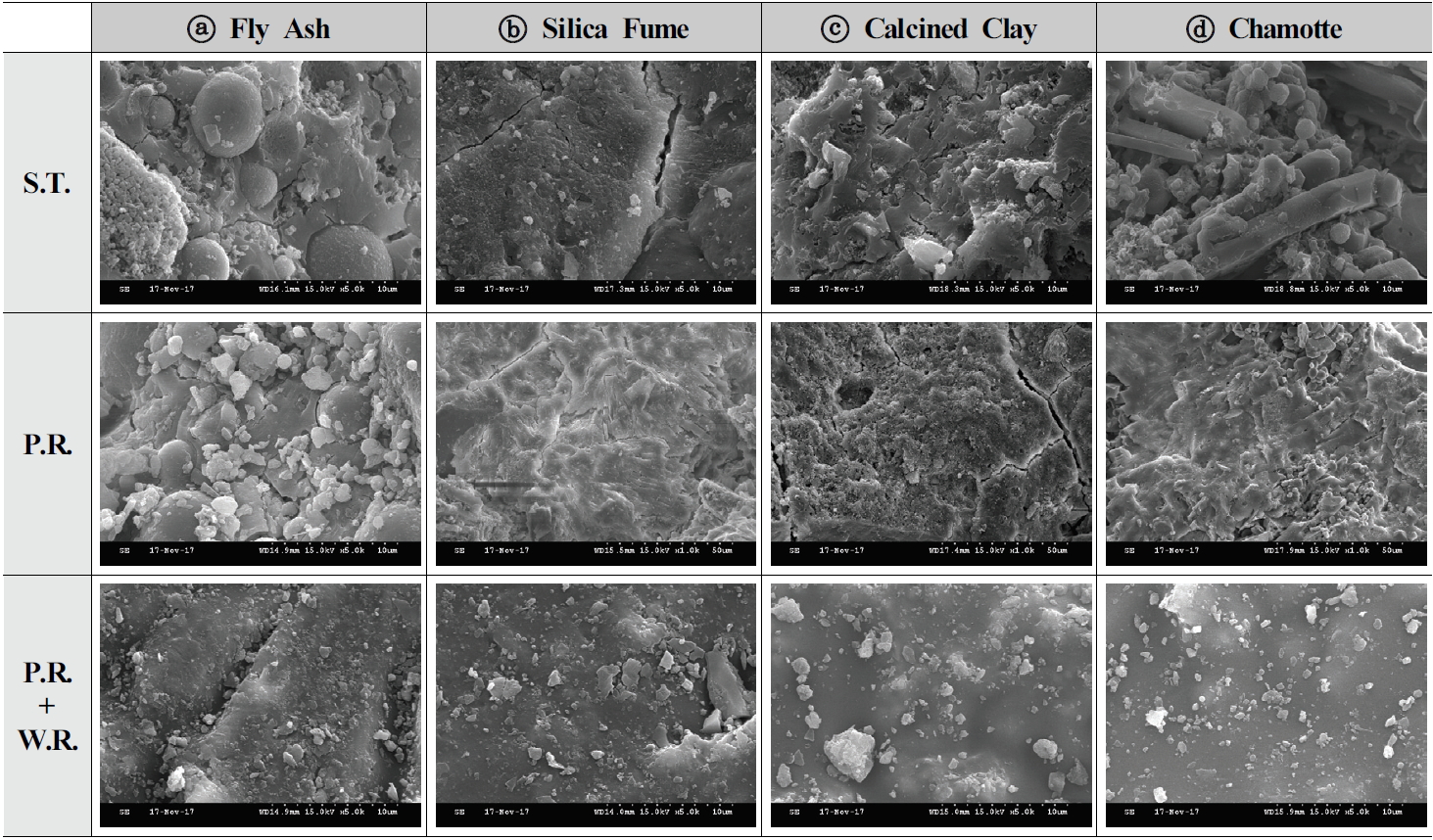

3.2.7. 미세조직관찰

무기질바인더의 28일 재령 시험편의 대조군(S.T.), 분말 발수제(P.R.)-1%, 분말 발수제 1% + 액상(W.R.) 1회에 대한 전자현미경 그림이다(Figure 10).

대조군 사진에서와 같이 이온반응에 따른 무기질바인더의 세라믹 결정 위에 플라이애시는 1∼10 ㎛, 실리카흄은 200 ㎚, 소성황토는 10 ㎛내외, 샤모트는 1 ㎛내외의 입자크기를 보이고 있다. 플라이애시는 구형의 큰 입자들이 박혀있는데 샤모트의 둥근 형태의 입자와 같이 미반응성 잔유물로 보인다. 소성황토는 측정범위를 넘어선 크기로 입자로 확인되는 것은 없다. 이와 달리 실리카흄은 비표면적이 220,000 ㎠/g의 입자특성으로 치밀한 구조와 더불어 매우 작은 입자들만 세라믹 결정 위에 존재하는 것을 확인할 수 있다.

분말 발수제가 배합된 시험편들은 실리카흄을 제외하고 미반응성 잔유물이 상당량 존재하고 부분적으로 요철이 다수 관찰되며 소성황토는 세라믹 결정에 기공이 일부 확인되고 있다. 액상 발수제가 추가된 경우 액상물질 코팅에 따라 표면이 매끄럽게 변했으며 부분적으로 확인되는 작은 입자들은 산성 반응을 통하여 생성된 무기질 바인더의 생성물로 판단된다.

다음은 EDX분석을 통한 반응 생성물에 대한 분석결과이다(Figure 11). 플라이애시는 대조군과 분말 발수제 처리 시험편 모두에서 Fe, Mg, P, Si, Al, K 등이 주 구성성분으로 확인되었는데 미량의 Ca도 검출되었다. 해당 성분은 백화 발생 가능성이 매우 높기 때문에 주의하여야 한다. 실리카흄은 분말 발수제 처리 후 Mg 함량이 높게 확인되는데 이온용출실험과 유사하나 미량 검출되었고 지속적인 반응과정에서 줄어들 것으로 판단된다. 소성황토와 샤모트는 공통적으로 Al2O3에 기반이기 때문에 Al 검출되었고 그 외 분말 발수제 처리 후 대조군과 비교 시 큰 차이는 없는 것으로 확인되었다.

4. 고찰 및 결론

본 연구를 통해 무기질바인더의 성능개선을 위한 조성물 탐색과 분말 발수제 배합을 통한 하이브리드 기술 적용을 시도하였다. 해당 무기질바인더는 서론에 언급한 바와 같이 부재 간 접착 목적이 아니라 파손부위 수리⋅복원, 탈락부위 복원 등 일정 형태가 요구되는 부분의 보존 처리에 사용되는 것이다. 따라서 처리된 표면의 안정성, 백화현상 제어 등을 충족할 수 있는 무기질바인더의 조성물을 탐색하였다.

실험에 사용된 분말 발수제는 무기질바인더의 수밀성을 증가시키기 위해 사용한 혼합제이기 때문에 무기질바인더의 이온결합에 반응하지 않는다. 하지만 분말 발수제를 포함한 무기질바인더를 성형할 시 무기질바인더 기공 사이에 분말 발수제가 입자형태로 남는데, 무기질바인더가 입자간 결합을 통한 이온반응 진행 시 발수제가 이와 같은 접촉을 방해하는 역할을 하기 때문에 강도저하가 나타나게 된다. 특히 분말 발수제가 1% 이상일 경우 이온접촉간섭이 지속적으로 진행되어 치밀한 구조를 만들 수 없어 급격한 강도저하가 나타나게 된다. 다만, 1% 이상의 분말 발수제가 포함되었어도 약간의 열처리가 진행된다면 세라믹 결정구조가 빨리 형성되고 강도가 상승하였을 것으로 판단된다. 그러나 실제 적용은 불가능하기 때문에 본 실험에서는 배제하였다.

이에 본 연구에서는 배합비율에 따라 성형한 후 실험을 진행하였기 때문에 실험체는 기본적인 성형밀도를 가지며 입자와 입자가 결합하면서 일정 강도가 유지되고 지속적인 반응을 통해 치밀도를 높이며 강도를 상승시켰다. 하지만 발수제가 포함될 경우 이온반응 간섭으로 인해 대조군보다 강도 상승률이 낮았다. 이렇게 대조군 대비 치밀한 내부구조를 형성하지 못해 압축강도는 낮게 측정되었지만 수분에 대한 투수저항성 지표인 흡수율은 떨어져 양호한 결과가 도출되었다. 이와 같은 이유는 발수제의 소수기가 수분과 만나면 일차적으로 비딩(beading)현상을 발생시키기 때문에 내부로 수분이 침투하지 못하고 흡수율이 떨어지게 된다.

실험 결과, 사전실험을 통해 분말 발수제 6종 중 최적화된 성능을 보인 1종(실란-실록산 1%)을 선정하였다. 분말 발수제의 수평적 검토를 위해 충전제 1종(소성황토)을 고정한 후 발수제별 압축강도, 흡수율, 이온용출 실험을 진행하였고 올레인산 스테아레이트계는 1∼3%까지 배합비를 조정하여 사전실험을 진행하였다.

대조군 대비 압축강도와 흡수율, 이온용출 실험 결과를 만족하는 실란-실록산 1% 배합은 규소 원소를 베이스로 하며 실록산(Si-O-Si) 결합을 주골격으로 한 망상구조로 되어 있고, 표면에 많은 실란올(Si-OH)기를 포함하고 있다. 실란올은 규소 원소에 수산기(-OH)를 갖고 있기 때문에 다양한 화학종들과 공유결합이 가능하여 무기질바인더와의 하이브리드 합성 효과가 뛰어난 것으로 판단된다.

반면, 가장 낮은 물성을 보인 스테아레이트 칼슘계는 일반적으로 모르타르의 다양한 성분들이 흡습성 성분 간의 결착을 방지하고 안정화시키는 소수성을 가진 원료이지만, 무기질바인더는 분말성분이 수분을 흡수하여 이온반응으로 결합하고 세라믹구조로 진행하면서 강도를 발현하게 된다. 따라서 해당 재료는 입자 사이의 안정화를 위해 입자간 인력을 감소시키고 유동성만 구현하는 분산제 역할이 강하게 작용하기 때문에 낮은 압축강도와 높은 이온용출량을 보이는 것으로 판단된다.

분말 발수제의 배합비는 올레인산 스테아레이트 첨가량을 검토한 결과, 1% 내외가 적당한 것으로 판단된다. 이를 초과할 경우 압축강도는 비선형적으로 감소하였고 흡수율은 급격히 높아진 것으로 확인되었다. 또한 발수제의 배합비가 증가할수록 Ca, Mg, K, Cl 용출량도 함께 증가하여 백화현상을 유발할 것으로 판단된다.

선정된 실란-실록산 발수제와 충전제 4종의 최적화된 조성 비율을 탐색하기 위한 본 실험에서는 실란-실록산 1% + 실리카흄이 물리적 특성평가 및 기기분석에서 가장 양호한 것으로 확인되었다. 또한 실리카흄은 충전제만 비교한 대조군에서도 가장 양호한 물성과 물리⋅화학적 안정성을 보였다. 이는 실리카흄 대부분이 비정질에 가까운 결정학적 특성으로 반응성이 매우 빠른 것과 더불어 Si 이온이 마그네슘-인산염의 반응작용에 참여함을 의미한다고 할 수 있다. 즉, Si이온은 Mg이온과 P이온과 복합인 산화물을 형성하는데 실리카흄은 반응하기 위한 비정질이고, 비표면적 22,000 ㎡/㎏의 입자특성으로 다른 충전제에 비하여 우수한 결합력과 충전성을 담보할 수 있기 때문인 것으로 판단된다. 그러나 필요이상의 과량이 사용되면 이온반응에 참여한 입자들 이외에는 모두 미반응 입자들로 존재하고 반응을 방해하는 요인으로 작용하게 되어 오히려 압축강도나 흡수율에 문제를 일으킬 수 있다.

이와 같은 결과를 바탕으로 무기질바인더의 충전제(실리카흄 3.4%)와 발수제(실란-실록산 1%)를 선정하였으며, 해당 중량비율은 백화물질 제어에 효과가 있는 것으로 판단되며, 압축강도 또한 대조군의 80% 수준이지만 상당수가 기준강도를 상회하였고 흡수율은 낮아 투수저항성이 높은 것을 확인하였다. 이온용출 결과도 백화현상에 직⋅간접적으로 작용하는 이온의 검출량이 대조군보다 작게 검출되었기 때문에 비교적 안정적인 것으로 판단된다.

향후 하이브리드 기술을 접목하여 박리부분 보강을 위한 라텍스수지 첨가 등 무기질바인더의 성능을 향상시킬 수 있는 다양한 연구를 진행할 예정이다.

Acknowledgements

본 연구는 국립문화재연구소 문화유산조사연구(R&D) 사업의 일환으로 수행되었으며, 해당 내용은 문화재보존과학센터에서 발간한 원주 법천사지 지광국사탑 보존⋅복원Ⅱ에 수록된 내용을 수정⋅가필하였다.