경도 조절이 가능한 토기 복원용 에폭시의 제조 및 특성

Manufacturing and Characteristics of Hardness Controllable Epoxy for Restoration of Earthenware

Article information

Abstract

토기 복원을 위한 경도 조절이 가능하도록 Fatty acids, tall-oil, reaction products with tetraethylenepentamine와 1-(2-Aminoethyl)piperazine를 기반으로 한 에폭시 수지를 혼합하여 2 종의 경화제를 제조하였다. 혼합된 에폭시 수지는 2액 반응 경화형으로 제조되어 약 40 ∼ 65 Hs 내외에서 경도를 조절할 수 있었으며, 27 ∼ 121 kgf/mm2의 인장강도와 20 ∼ 30 min의 경화시간을 확보하였다. 또한 기존의 복원 재료보다 2 배 증진된 마모율과 이를 배합 비율에 따라 조정할 수 있으며, 향후 다양한 충전제가 혼합 가능하도록 제조하였다. 이러한 결과는 토기 복원 재료의 문제점으로 지적되었던 강한 경도와 인장성, 접착력 등으로 인해 발생했던 가공성, 작업성, 경화 후 토기 표면과의 장력으로 인한 피로도 증가 등을 해결할 수 있는 복원 재료를 제시하고 실제 복원에 사용될 수 있는 재료로 판단된다.

Trans Abstract

Fatty acids, tall-oil, reaction products with tetraethylenepentamine and 1-(2-aminoethyl) piperazine-based epoxy resin were mixed to manufacture 2 types of hardener to enable hardness control for restoration of earthenware. The mixed epoxy resin was manufactured in 2-solution reaction hardening type to control the hardness in the range of approximately 40∼65 Hs, and tensile strength in the range of 27∼121 kgf/mm2 and hardening type of 20∼30 min were secured. Moreover, it has wear rate that has been enhanced by 2 folds compared to the existing restoration material, which can be controlled in accordance with the mixing ratio, and was manufactured to enable mixing of diversified fillers later on. These results indicate that this is a restoration material that can solve the problems pointed out for the earthenware restoration materials such as processability and workability that occurred due to high level of hardness, tensile force and adhesion strength, etc., and increase in the level of fatigue due to tension with earthenware surface, etc. Accordingly, it is deemed that it is a material that can be used in actual restoration.

1. 서 론

파손된 토기는 보존처리를 통해 형태 및 구조적 안정성을 회복하고, 문화재로서의 가치를 유지함으로서 학술적, 역사적, 전시 및 교육적 목적으로 활용되고 있다. 과거의 보존처리는 옻, 점토, 백교향, 백반가루, 녹말풀, 석고 등을 이용해 이루어졌다면, 산업화 및 대량생산 등의 과정을 거쳐 현재에 이르기까지 경제성과 내구성, 우수한 물성의 혼합수지를 이용한 처리 방법이 이루어지고 있다(Yang and Seo, 2011).

다양한 혼합수지 중 토기 보존처리 시 복원 재료로서는 에폭시 수지가 가장 많이 사용되고 있으며, 이는 내수성, 내구성, 사용성 등 에폭시 수지의 우수한 재료적 특성 때문이다(Lee, 2020). 또한 사용의 편리성으로 인해 에폭시 퍼티가 많이 사용되고 있으나 낮은 절삭력으로 성형의 불편성, 긴 경화시간으로 인한 복원재의 형태적 불안정, 재료의 색상 및 플라스틱 질감으로 인한 유물과의 이질감, 유물과의 중량 및 비중 차이로 인한 구조적 불안정성, 시간이 지남에 따라 물성이 저하되어 재처리를 진행함에 따라 유물의 피로도 증가 등의 한계점을 내포하고 있다(National Research Institute of Cultural Heritage, 2016). 특히 에폭시 수지의 높은 경도와 강도, 접착력은 저온 소성되어 표면이 약하고 다공질인 연질 및 경질 토기 복원 시 높은 장력으로 인해 접합 면이 손상되거나 재처리 시 표면의 박락되는 현상, 성형 시 무리한 작업으로 인해 유물의 손상 또는 작업자의 안전에도 문제가 발생하는 경우가 나타나기도 한다(Hwang and Lee, 2007).

이러한 불편함을 개선하기 위해 에폭시 퍼티와 소성점토를 혼합하여 작업성, 경도, 색감, 질감 등을 보완할 수 있는 복원제에 대한 선행연구가 이루어졌다(Kim et al., 2013). 또한 Bisphenol-A와 Mercaptan terminated polymer의 혼합용액을 기반으로 한 경화 속도가 증진된 에폭시와 가공성을 높이기 위해 Micro-balloon으로 제조된 에폭시 퍼티의 연구가 진행되었다(Bae et al., 2013). 이외에도 에폭시 수지의 황변현상을 개선하기 위한 저황변 에폭시 수지에 관한 연구(Kim et al., 2014), 규조토ㆍ수산화알루미늄ㆍ석회 등 다양한 충전제와 에폭시 수지의 혼합을 통해 복원재료로서의 가능성을 확인하고자 한 연구 사례가 있다(Wi et al., 2016). 위와 같은 연구 사례만 아닌 실제 보존처리 과정에서 다양한 안료와 충전제를 이용해 색감 및 질감을 표현하기 용이하도록 혼합하고, 강도와 경도 조절을 통해 가공성과 사용성을 개선 시키고자 하는 실험적 사용이 현장에서 이루어지고 있다.

그러나 지금까지의 선행연구 및 실제 현장에서의 적용은 기존 제품의 혼합 또는 에폭시와 충전제의 배합을 통해 물성을 일부 조절하여 사용해왔으나 다양한 유물의 질감, 경도, 색상, 장력, 성형성 등을 고려한 토기 복원 재료로서의 한계점은 분명히 가지고 있다. 또한 소성 온도의 차이로 다양한 강도와 경도로 이루어진 토기 유물의 경우 에폭시 수지의 장점이라고 할 수 있는 접착강도와 표면 경도가 오히려 유물에 손상을 줄 수 있다는 점도 인식하고 있음에도 지속적인 연구가 이루어지지 않고 있다. 이는 수십 년 동안 이루어져 온 토기 보존처리에 사용되는 복원 재료의 변화가 이루어지지 않고 있는 이유도 이를 기반한다고 사료된다.

이에 본 연구에서는 토기 복원 시 유물의 특성을 고려해 복원 재료의 경도 조절이 가능한 2 종의 경화제를 기반으로 접착강도는 유지되면서 가공성이 증진된 에폭시 수지를 제조해 보고자 한다. 에폭시 퍼티도 액상형의 수지 원액을 기반으로 하여 제조가 이루어지기 때문에 에폭시 원액을 제조함으로 향후 토기 보존처리에 최적화된 재료를 제시해 보고자 한다. 또한 안정적인 원액의 물성을 기반으로 향후 다양한 충전제와 안료 등의 첨가가 용이하고 이를 통해 각각의 용도와 기능에 적합한 복원 재료를 배합해 사용할 수 있는 범용성 여부를 확인해 실제 보존처리 현장에서의 적용 가능성을 확인해 보고자 한다.

2. 재료 및 방법

2.1. 연구재료

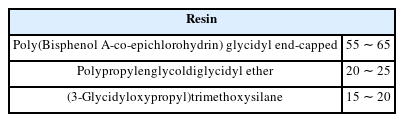

제조한 에폭시 수지는 주제와 경화제로 이루어진 2 액형으로 주제는 Poly(Bisphenol A-co-epichlorohydrin) glycidyl end-capped, Polypropylenglycoldiglycidyl ether, (3-Glycidyloxypropyl)trimethoxysilane를 이용해 혼합하였다(Table 1). 경화제는 물성 조절을 통해 2 종으로 제조하였으며, 경화제1은 2,4,6-tris(dimethylaminomethyl)phenol, Fatty acids, tall-oil, reaction products with tetraethylenepentamine, Poly(Bisphenol A-co-epichlorohydrin) glycidyl end-capped, Cresylglycidyl ether, Bis(2-ethylhexyl) terephthalate을 이용해 혼합하였으며, 경화제2는 2,4,6-Tris(dimethylaminomethyl) phenol, m-Xylylenediamine, 1-(2-Aminoethyl)piperazine와 점도 조절을 위한 반응성 희석제를 첨가해 주제와 경화제의 배합비 100 : 50으로 제조하였다(Table 2).

비교군은 액상형의 에폭시계 수지 3 종을 선정하였으며, 경화제의 조성에 따라 각각 Fatty acids, C18-unsatd. dimers. oligomeric reaction products with tall-oil fatty acids and triethylenetetramine을 포함하는 A에폭시, Triethylenetetramine, propoxyethylene의 B에폭시, Trimethyl-1,6-hexanediamine 기반의 C에폭시를 선정하였으며, 이는 자기류 보존처리 시 유리질의 강도와 질감, 색감 등을 구현하기 위한 용도로 주로 사용되는 복원 재료이지만 본 연구에서 제조한 에폭시 수지의 원액에 대한 물성 비교를 위해 선정하였다. 이외에도 다양한 성상의 에폭시 수지가 있으나 특히 페이스트형 복원 재료의 경우 지속적인 연구를 통해 충전제의 첨가에 따른 연구 결과 확장될 수 있을 것이다.

2.2. 연구방법

2.2.1. 에폭시 혼합

에폭시 수지는 주제와 경화제로 구성된 2 액형 수지로 배합 비율은 주제 : 경화제가 100 : 50 (wt%)로 제조하였으며, 혼합 방법은 에폭시 수지와 첨가제들을 Refreactor No. 101 반응기에서 Impeller를 이용하여 300 ∼ 400 rpm의 속도로 60℃에서 1시간 동안 혼합하였다(National Research Institute of Cultural Heritage, 2014). 경화제 역시 같은 반응기에서 Impeller를 이용하여 500 ∼ 700 rpm의 속도로 30℃ 이하의 온도에서 3 시간 이상 혼합하였으며, 각 반응성 희석제는 제조된 Sample의 온도 의존성과 작업성을 고려하면서 첨가하여 제조하고 차후 환경에 따라 칙소제, 충전제의 첨가가 가능하도록 제조하였다(Oh et al., 2015a).

2.2.2. 시편 제작

제조한 에폭시 수지의 배합은 경화제 1과 2를 1 : 9에서부터 9 : 1까지 혼합하여 시편을 제작하였다. 물성 시편 제작용 경화 틀은 몰드와의 반응을 최소화하고, 규격화된 시편 형상, 경화 후 대상 시편의 분리가 용이하도록 Silicon 소재를 이용하여 제작하였으며, 보다 균일한 상태의 물성 시편을 얻기 위해 에폭시 수지의 주입 후 진공 탈포 장치 및 소도구 등을 이용해 미세기포를 최대한 제거하였다(Oh et al., 2015b).

인장강도 시편 제작은 KS M ISO 527-2(플라스틱 - 인장성의 측정 - 성형 및 압출 플라스틱의 시험 조건)에 제시된 1B 아령형으로 시편을 제작하였으며, 접착 실험 시편 제작은 KS M ISO 4624(도료와 바니시 - 부착 박리 시험)에 제시된 방법으로 0.2 g씩 동일한 양을 금속 Dolly에 도포하여 철제 판에 부착한 후 48시간 동안 경화 후에 실험을 진행하였다. 마모율 측정 시편 제작은 KS M ISO 5470-1(고무 또는 플라스틱 피복 직물 ㅡ 내마모성 측정 방법 ㅡ 제1부: 테이버 마모 시험기)에 제시된 규격인 지름 100 mm, 두께 5 mm의 원판형으로 제작하였으며, 비중 및 경도, 경화측정 시간을 확인하기 위한 시편은 40 × 40 × 10 mm 크기로 제작하였다.

2.2.3. 물성 실험

물성 실험은 경도, 인장강도, 접착력, 마모율, 경화시간, 비중 측정 실험을 진행하였으며, 표면 경도는 표면의 신장율과 반발력을 측정하는 것으로 Showa 경도기(TECLOCK社, A Type, Korea)를 사용하여 측정하였다(Figure 1a). 인장강도 실험은 만능재료시험기(Shmadzu社, AGS-X 10 kNX, Japan)를 사용하였으며, 크로스헤드의 속도는 50 mm/min 로 하중을 가하여 측정을 하였으며(Figure 1b), 접착력 측정 실험은 코팅 접착력 시험기(DeFelsko社, PosiTest AT-A Automatic, USA)로 응력 하중은 초당 0.2 MPa의 압력으로 설정하여 진행하였다(Figure 1c). 마모율 측정 실험은 테이버 마모시험기(오션과학社, COAD.101, Korea)로 마모시험기의 회전 속도는 70 rpm, 총 회전수는 500 회로 설정하여 실험을 실시하였으며, 마모 전 시편의 무게를 측정한 후 마모가 완료된 시편의 무게를 측정하여 무게 감소를 퍼센트 비율로 나타내었다(Figure 1d). 주제와 경화제의 배합 후 작업성을 확보할 수 있는 시간을 확인하고자 경화 반응 시간 (min)을 측정하였고(Figure 1e), 비중 측정은 전자 비중계 (AlfaMirage社, Electronic Densimeter MD-300S, Japan)를 이용해 겉보기 비중을 측정하였다(Oh and Wi, 2015)(Figure 1f).

3. 결과 및 고찰

3.1. 에폭시 혼합 결과

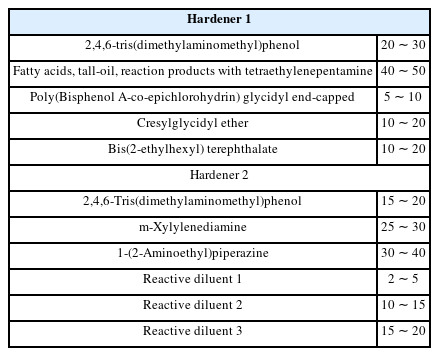

토기 복원용 에폭시 수지는 중량비 100 : 50의 배합비율로 제조되었으며, 경화제를 2 종으로 제조하여 물성 조절이 가능하도록 혼합하였다(Figure 2a, b). 에폭시 수지 경화제 1과 2는 배합비율과 무관하게 혼합하여 사용할 수 있으며, 주제 : 경화제의 비율만 일정하게 이루어진다면 반응성에는 문제가 없도록 제조하였다. 경화시간은 외부 환경에 의해 미세한 차이가 발생할 수 있으나 평균적으로 20 min 내외가 될 수 있도록 하였으며, 이는 복원 재료로서의 사용성과 향후 충전제를 혼합해 퍼티 형태로 제조할 경우를 고려해 혼합하였다.

3.2. 물성 실험 결과

3.2.1. 경도 측정 결과

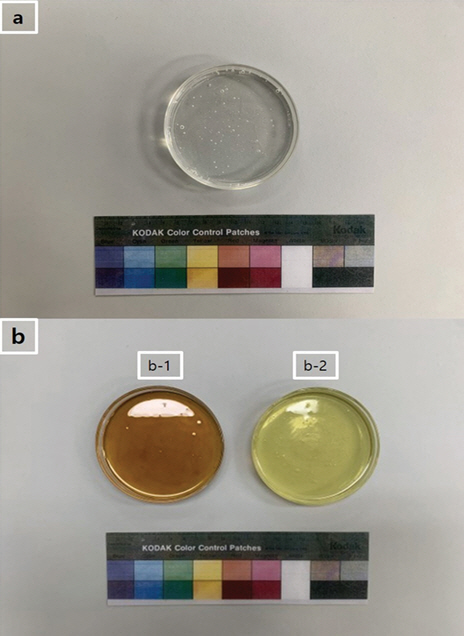

물성 측정 결과 중 경도의 양상은 경화제1이 40 Hs, 경화제2가 65 Hs의 결과 값을 나타내었으며, 이러한 결과는 경화제1을 연질 에폭시로 결합시키기 위해 사용한 DEHT로 인해 가소제로서 소재의 유연성을 증진시키기 위해 첨가한 결과로 제조 의도와 동일한 결과를 보여주었다. 경화제1과 경화제2를 비율별로 혼합한 결과로는 1 : 9는 63 H s, 2 : 8 62 H s, 3 : 7 60 H s, 4 : 6 59 H s, 5 : 5 56 H s, 6 : 4 52 Hs, 7 : 3 50 Hs, 8 : 2 45 Hs, 9 : 1 42 Hs의 경도 값을 나타내었다(Figure 3).

이와 같은 결과는 경질 에폭시인 경화제2가 다량 함유될 경우 경도 값이 증가하는 비례 관계를 확인할 수 있었으며, 연질부의 영향으로 경화제2의 경도 값 보다는 소량이라도 혼합되었을 경우에는 경도 값이 낮게 나타나는 것을 확인하였다. 또한 비교군 3 종의 복원제는 각각 75 Hs(A에폭시), 78 Hs(B에폭시), 77 Hs(C에폭시)인 경도 값과의 비교 결과 낮은 경도 물성을 보여주었으나 이는 액상형 에폭시의 비교군으로서의 결과이며, 실제 토기의 표면 경도가 연질의 경우 약 30 ∼ 45 Hs, 경질은 약 50 ∼ 70 Hs의 경도 값을 나타내어 유물의 경도와 유사하고 경화제의 배합 비율에 따라 에폭시 복원제의 경도를 조절할 수 있음을 확인하였다.

3.2.2. 인장강도 측정결과

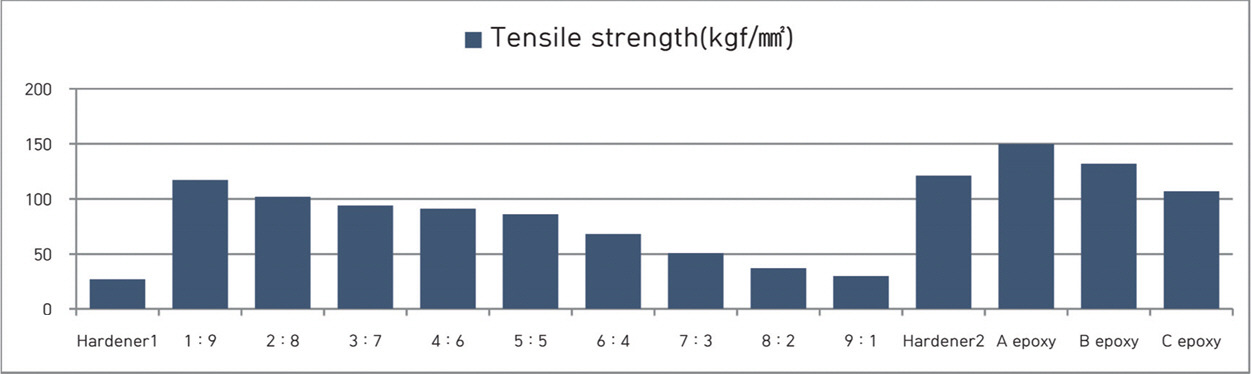

인장강도 측정 결과 경화제1은 27 kgf/mm2로 낮은 결과 값을 보여주었으며, 경화제2는 121 kgf/mm2로 나타나 비교군 중에서 B에폭시(132 kgf/mm2)과 C에폭시(107 kgf/mm2)의 인장강도 값과 유사한 물성을 확인하였다. 비율별 배합에 따른 결과에서도 경화제2가 80% 이상 혼합될 경우 100 kgf/mm2 이상의 인장강도를 유지하였으며, 이후 경화제1의 배합량이 높아질수록 인장강도 값이 저하되는 결과를 확인할 수 있다.

각각의 배량 비율에 따른 결과는 1 : 9 117 kgf/mm2, 2 : 8 102 kgf/mm2, 3 : 7 94 kgf/mm2, 4 : 6 91 kgf/mm2, 5 : 5 86 kgf/mm2, 6 : 4 68 kgf/mm2, 7 : 3 51 kgf/mm2, 8 : 2 37 kgf/mm2, 9 : 1 30 kgf/mm2로 물성 변화를 확인하였다(Figure 4).

3.2.3. 경화시간 측정결과

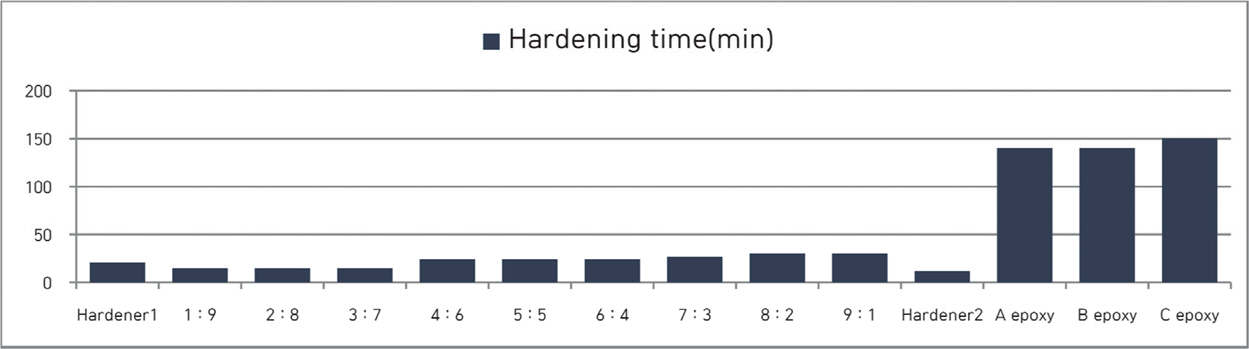

복원 작업 시간을 확보할 수 있는 경화시간 측정 결과 경화제1로 배합된 복원제의 경우 21 min의 경화시간을 나타내었으며, 경화제2는 12 min의 경화시간이 확인되었다. 배합 비율에 따른 경화시간은 경화제2가 70%까지 배합될 경우 15 min으로 동일한 결과 값을 확인할 수 있었으며, 60 ∼ 40%의 경화제2가 배합되면 24 min의 경화시간이 나타나 보다 긴 작업시간을 확보할 수 있는 결과로 보여진다. 또한 30% 이하로 경화제2가 혼합되면 경화시간이 27 ∼30 min으로 늘어나는 결과를 확인할 수 있었다(Figure 5).

이러한 결과 경화제의 혼합량에 따라 경화시간 조절이 가능함을 확인 할 수 있었으나 경화 완료 시점을 명확히 하기에는 한계가 있다. 이는 경화시간 측정 결과를 작업성과 연관하기 위해 연구자 본인이 수작업으로 복원을 한다는 가정하에 경화시간 종료 시점을 판단한 것으로 오차가 발생할 가능성에 대해서도 미리 밝혀둔다. 그러나 토기 복원제로서의 15 ∼30 min의 작업시간은 충분히 확보된 것으로 보여지며, 비교군인 액상형 에폭시의 140 ∼ 150 min의 작업 시간에 비교하면 증진된 결과로 판단된다.

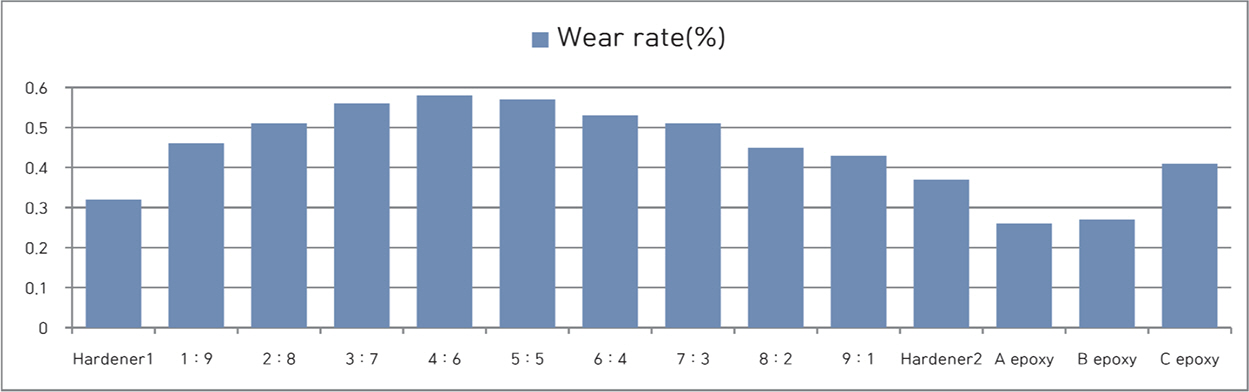

3.2.4. 마모율 측정결과

성형의 기능을 확인할 수 있는 마모율 측정 결과는 경화제1이 배합된 에폭시의 경우 0.32%의 마모율 결과를 확인하였으며, 경화제2는 0.37%의 물성 값을 나타내어 연질과 경질 에폭시에 무관하게 유사한 마모 값을 확인하였다.

배합 비율에 따른 마모율 측정 값은 1 : 9 0.46%, 2 : 8 0.51%, 3 : 7 0.56%, 4 : 6 0.58%, 5 : 5 0.57%, 6 : 4 0.53%, 7 : 3 0.51%, 8 : 2 0.45%, 9 : 1 0.43%로 확인하였다.

이러한 결과 경화제1과 2의 배합 비율이 4 : 6과 5 : 5일 때 가장 우수한 가공성을 확인할 수 있었으며, 각각의 경화제가 30 ∼ 70% 비율로 배합될 경우 높은 마모율을 보여주어 연질과 경질 에폭시가 일정한 비율로 배합될 경우 가장 우수한 성형성을 가지는 것으로 사료된다(Figure 6).

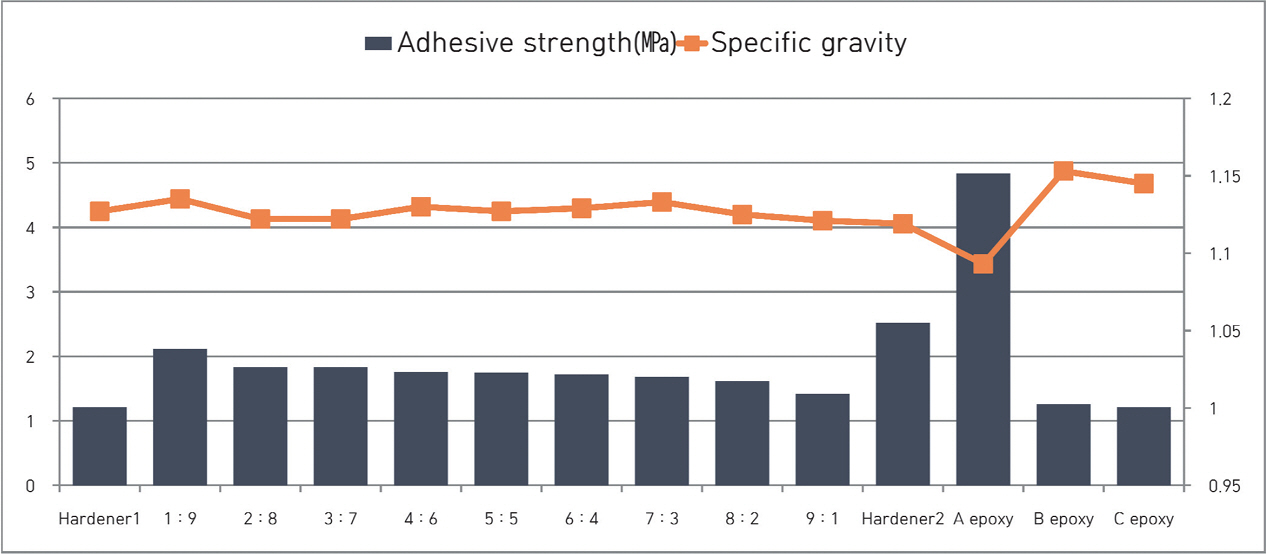

3.2.5. 접착력 측정결과

접착력 측정 결과 경화제1은 1.21 MPa, 경화제2는 2.52 MPa의 결과 값을 확인하였으며, 배합 비율에 따른 결과는 1 : 9 2.12 MPa, 2 : 8 1.83 MPa, 3 : 7 1.83 MPa, 4 : 6 1.76 MPa, 5 : 5 1.75 MPa, 6 : 4 1.72 MPa, 7 : 3 1.68 MPa, 8 : 2 1.62 MPa, 9 : 1 1.42 MPa로 나타났다.

이러한 결과는 연질 에폭시의 접착력이 낮아 경질 에폭시와 혼합 시 경질 에폭시 본래의 접착력을 저하시키는 결과로 나타나지만 유물의 복원면의 박락을 최소화하기 위해서 접착력도 조절이 가능할 것으로 판단되어 경도 조절 이외에도 배합 비율을 기준으로 접착력도 조정이 가능한 복원재료로 판단된다(Figure 7).

또한 비교군인 3 종의 액상형 에폭시의 접착력이 4.84 MPa(A에폭시), 1.26 MPa(B에폭시), 1.21 MPa(C에폭시)로 A에폭시를 제외한 2 종의 에폭시와 유사하거나 증진된 접착력을 나타내어 실제 유물에 사용될 수 있는 복원 재료로 가능성을 확인하였다.

3.2.6. 비중 측정결과

비중 측정 결과 경화제1과 2는 1.127, 1.119의 물성 값을 확인할 수 있었으며, 배합 비율에 따른 결과 1 : 9 1.135, 2 : 8 1.122, 3 : 7 1.122, 4 : 6 1.130, 5 : 5 1.127, 6 : 4 1.129, 7 : 3 1.133, 8 : 2 1.125, 9 : 1 1.121의 비중 값을 나타냈다(Figure 7).

비교군 액상형 에폭시의 비중 값은 1.093(A에폭시), 1.153(B에폭시), 1.145(C에폭시)로 본 연구에서 제조된 에폭시와 유사한 비중 결과를 보여주었으며, 기존에 사용되어온 재료와의 유사한 물성을 재현할 수 있어 향후 실제 보존처리에 적용될 가능성을 높일 수 있었다.

4. 결 론

본 연구는 현재 토기 유물 보존처리에 사용되고 있는 복원 재료의 물성 중 경도와 경화시간, 접착력 등의 조절이 가능함과 동시에 인장강도, 마모율, 비중 등은 기존 재료와 유사한 물성을 가지는 에폭시를 제조해 유물에 직접 적용 가능 여부를 확인해 보고자 하였다.

연질과 경질 경화제의 제조로 2 종의 경화제를 혼합해 주제와 배합하면 약 40 ∼ 65 Hs 내외의 경도 값을 가질 수 있어 이는 연질 및 경질 토기의 표면 경도의 범위에 포함되는 결과 값으로 복원 대상의 토기와 유사한 경도를 가지는 복원 재료를 사용할 수 있을 것으로 판단된다. 또한 20 ∼30 min 내외의 경화시간은 적정한 작업시간을 확보할 수 있으며, 마모율 역시 기존에 사용되어온 재료와 유사하거나 증진된 효과를 나타내어 토기 유물 복원 시 도자기 유물에 비해 상대적으로 약한 재질의 토기 유물의 피로도를 줄일 수 있고 복원 재료로 인한 손상을 최소화할 수 있는 기반이 마련되었다고 사료된다.

제조한 에폭시 수지는 인장강도와 비중, 접착력에서도 기존에 사용되고 있는 재료들과 비교해 유사한 물성을 유지하는 것으로 확인되었고, 향후 다양한 충전제의 혼합이 가능하도록 제조하여 토기 복원용 페이스트 형태의 복원제를 만들 수 있는 확장성을 확보하였다.

이를 통해 가공성과 작업성, 안정성까지 확보된다면 실제 복원 과정에서 사용될 수 있는 재료로 판단된다. 다만 제조된 에폭시의 조성에 포함된 Bisphenol-A계와 Amine계의 영향으로 경화 후 황변 및 색상 변화가 나타날 수 있으며, 경화제1의 경우 연질부의 영향으로 압축강도와 휨강도에서 복원 후 에폭시 수지의 유연성으로 인해 복원 재료로서의 기능적 측면에서 낮은 사용성을 보일 수 있으나 이는 경질 에폭시인 경화제2를 배합함으로 충분히 해결할 수 있을 것으로 사료된다.