유화 작품 색맞춤용 재료 특성 연구 Ⅱ: 복원용 물감을 중심으로

A Study on the Retouching Materials for Oil Paintings : Using Restoration Colors

Article information

Abstract

본 연구에서는 국내외에서 유화 작품의 색맞춤에 활발히 사용되고 있는 복원용 물감(A사, B사, C사)을 대상으로 성분 분석, 내구성, 가역성 평가를 진행하여 제조사별 물감의 특성을 비교하였다. 연구 결과 동일한 색명의 물감일지라도 제조사별 미디엄으로 사용된 수지의 성분, 내구성, 가역성 차이가 존재했다. 유향수지를 기반으로 하는 A사의 물감은 가역성이 가장 우수 했으나 열화 후 변색과 균열이 많이 발생하였으며 일부 색상에서는 분말화 현상이 관찰되었다. 아크릴수지를 기반으로 하는 B사의 물감은 변색, 균열에 있어서는 다른 제조사에 비해 안정적이었으나 가역성이 떨어졌다. urea-aldehyde 계열의 수지를 기반으로 제작된 C사의 물감은 변색이 많이 발생했고 열화 후 시료 표면에서 작은 구멍이 관찰되었다. 제조사별 물감의 열화 특성은 성분 분석을 통해 규명된 미디엄으로 사용된 수지의 열화 특성과도 일치하였으며 복원용 물감의 제조사별 특성차이는 미디엄으로 사용된 수지의 차이에서 기인한다는 것을 확인하였다. 본 연구 결과는 색맞춤용 재료 선정 시 참고자료로 활용될 수 있을 뿐 아니라 복원용 물감으로 색맞춤한 작품에서 나타날 수 있는 문제점을 예측하고 관리 방안을 마련하는 데에도 활용될 것으로 기대된다.

Trans Abstract

In this study, the Restoration color of three manufacturers (Companies A, B, and C) used for retouching are selected, and the differences in paint properties based on the resin type used by each manufacturer as the medium are compared. The results indicate that the paint produced by each manufacturer differs in terms of the ingredients, color development characteristics, durability, and reversibility. The paint by Company A (binder: mastic resin) shows the best reversibility; however, it exhibits significant discoloration and numerous cracks after deterioration, as well as chalking in some colors. The paint by Company B (binder: acrylic resin) is superior to those of other manufacturers in terms of discoloration and cracking, although its reversibility is unsatisfactory. The paint by Company C (binder: aldehyde resin) shows significant discoloration, and small holes are observed on the sample surface after deterioration. The results are consistent with the deterioration characteristics of the resin used as the medium; additionally, the restoration color differs in terms of durability and reversibility depending on the resin used as the medium. It is expected that the above results can be used not only as essential reference data when selecting materials for retouching, but also to predict problems that may appear in the restoration part of the work using Restoration color and to come up with management measures.

1. 서 론

복원용 물감(Restoration Color)은 천연 또는 합성수지를 기반으로 하는 물감으로 린시드유(Linseed oil)나 매스틱(mastic)⋅댐머(dammar)와 같은 천연수지를 안료와 섞어 색맞춤에 사용했던 기존 재료에서 발생하는 변색, 균열과 같은 문제를 해결하기 위해 개발된 재료이다. 1990년대 영국 내셔널 갤러리(National Gallery, London)에서부터 유화 작품의 보존에 본격적으로 사용되기 시작하였으며, 현재까지 국내외에서 유화 작품의 색맞춤에 활발히 사용되고 있다(Smithen. P, 2010).

복원용 물감은 일반 유화물감과 마찬가지로 다양한 제조사에서 제작된 물감이 시판되고 있으며, 제조사에 따라 미디엄으로 사용하고 있는 수지의 종류는 다르다. 일반적으로 수지는 원료 물질과 조성, 합성법에 따라 각기 다른 특성을 지닌다(Choi, D.H., 1997). 따라서 보존처리에 사용되는 수지는 전통적으로 사용되어 온 것일지라도 실제 적용에 앞서 그 재료의 특성과 처리 후 문화재에 미치는 영향, 보존처리용 재료로서의 적합성 등이 충분히 검토되어야 한다(Lee, Y.H., 2005). 이런 관점에서 다양한 수지를 기반으로 하는 복원용 물감 역시 적용에 앞서 물감의 특성과 처리 후 작품에 미칠 영향을 검토하고 사용해야 하나 현재 유화 복원 시 처리자들은 이러한 수지의 종류 및 수지에 따른 복원용 물감의 특성을 고려하지 않고 작업의 용이성, 작업성, 자신에게 친숙한 재료 등 개인의 기호에 따라 자신에게 적합한 제조사의 물감을 사용하고 있는 경우가 많다.

색맞춤용 재료를 비롯하여 유화 재료에 관한 과학적 연구는 1800년대 유럽을 중심으로 시작되었으며, 성분 원소 및 화합물 분석을 통해 작품에 사용된 물감을 규명하는 등의 연구가 진행되었다. 국내의 경우 1991년 물감층 시료의 단면 분석을 통해 작품에 사용된 유화 물감을 분석하는 방법 및 특징을 제시한 국립현대미술관(National Museum of Modern and Contemporary Art, 1991)을 시작으로 현재까지 다양한 장비를 적용하여 작품에 사용된 유화 재료에 관한 분석 연구가 이루어지고 있다(Lim, S.J., 2014). 성분분석 외에도 재료의 내구성에 관한 연구 또한 진행되었는데 시판되는 물감을 이용해 옥외노출 실험을 하여 제조사별 물감의 내광성을 비교하거나(Kim, J.E., 2008), 자외선 노출을 통해 물감의 내광성을 비교한 사례가 있다(Cho, Y.S., 2002; Lee, H.H., 2009). 최근에는 일반 유화물감을 중심으로 제조사에 따른 물감의 재질적 특성 연구가 진행되었으며(Kim, J.H., 2017), 비파괴 및 비접촉 방식인 테라헤르츠 이미징 기술을 이용해 작품을 진단하고 채색 기법, 재료와 패턴 등을 분석한 바도 있다(Baek, N.Y., 2021). 복원용 물감을 비롯하여 색맞춤에 사용되는 재료에 대한 연구로는 국외의 경우 재료의 개발과 함께 진행된 사례(De la rie, E.R., 2000; Leonard, M., 2000; Smithen, P, 2010)가 주를 이루고 있었으나 이후 다양한 제조사에서 새롭게 개발된 재료나 특성에 관한 연구는 부족했다. 국내의 경우 아크릴 과슈와 복원용 물감의 특성을 열화 실험을 통해 비교한 사례가 있다(Choi, H.J., 2021).

이와 같이 국내외에서 유화와 관련된 연구는 일반 유화물감을 중심으로 연구가 진행되고 있었으며 실제 유화 보존처리에서 사용되는 색맞춤 재료들에 관한 연구나, 비교적 최근에 개발된 재료인 복원용 물감에 관한 연구는 부족한 현실이다. 그러나 복원용 물감은 색맞춤에 사용되는 재료인 만큼 이들의 특성, 열화에 영향을 미치는 요인, 어떤 열화 패턴을 나타내고 있는지를 아는 것은 유화 보존 및 관리에서 매우 중요하다(F. Tonini, 2020). 색맞춤용 재료가 특정 요인에 의해 급격히 노화된다면 그런 환경인 자를 피하거나 더 내구성이 좋은 재료를 선택하는 등의 조치가 필요하기 때문이다.

따라서 본 연구에서는 유화 작품 색맞춤에 사용되는 복원용 물감의 특성 및 내구성 확인을 통해 복원용 물감으로 색맞춤한 작품의 노화 특성을 예측하고, 가역성 테스트를 통해 보존처리용 재료로서의 적합성을 검토하고 유화 작품의 색맞춤용 재료 선정을 위한 참고자료를 제시하고자 하였다. 이를 위해 대표적으로 알려진 세 제조사의 복원용 물감을 선정하고 육안관찰, 색도 측정, XRF, FT-IR, GC/MS 분석을 실시하여 제조 시 사용된 안료, 전색제에 따른 물감의 특성을 파악했으며 인공 열화 실험을 통한 제조사별 복원용 물감의 내구성 확인, 유화 클리닝에 사용되는 다양한 용제를 적용한 제조사별 물감의 가역성 비교를 진행하였다.

2. 재료 및 방법

2.1. 연구재료

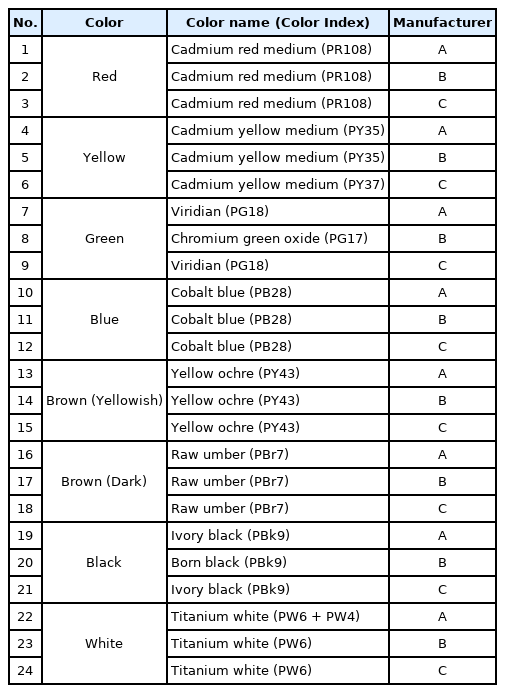

연구 대상 물감은 3원색인 적색, 황색, 청색을 포함하여 녹색과 갈색, 황갈색, 흑색, 백색을 더하여 총 8가지 색상으로 구분하였다. 구분된 8가지 색상에서 실제 보존 처리에 자주 사용되는 색상을 기준으로 제조사별 색명이 동일한 물감을 선정하였으며, 기준에 따라 선정된 물감은 적색의 Cadmium red medium 3종, 황색의 Cadmium yellow medium 3종, 녹색의 Viridian 2종과 Chromium green oxide 1종, 청색의 Cobalt blue 3종, 갈색의 Raw umber 3종, 황갈색의 Yellow ochre 3종, 흑색의 Ivory black 2종과 Born black 1종, 백색의 Titanium white 3종이다. 물감의 제작연도는 명확히 확인되지 않으며(구입일 : 2020.09.28.), 총 3개 제조사에서 만들어진 24종의 물감을 선정하였다(Table 1).

2.1.1. 시편제작

바탕천으로는 유화 작품 제작 시 일반적으로 사용되는 아사천(중목)을 사용하였으며, 일정한 크기(5 × 5 cm)로 재단한 캔버스 천 위에 충분한 은폐력이 발휘될 수 있도록 2 mm 두께로 물감을 올려 제작하였다. 물감은 색, 제조사에 따라 건조되는 기간이 다르므로 충분한 건조를 위해 2달(60일)간 직사광선이 닿지 않는 곳에서 자연 건조(20±2℃, RH 50%) 시켰다.

2.1.2. 인공열화

복원용 물감의 제조사별 내구성을 확인하고 보존처리용 재료로서의 적합성을 검토하기위해 인공 열화를 실시하였다. 열화는 자외선 노출 및 온습도 변화 두 조건으로 진행하였다.

빛에 의한 열화 시험(자외선 열화 시험)은 QUV 촉진⋅내후성 시험기(UV TEST Ⅱ W/SPRAY, AMETEK, USA)를 이용하였다. UV-A 파장(310∼400 nm)을 이용하였으며, 자외선 조사량 0.89 W/m3/nm 의 조건에서 8주간(4cycle / 1cycle = 336 hours) 시험을 진행하였다. 온습도 변화에 따른 제조사별 물감의 변화를 확인하기 위해 항온항습기(TEMI 300, Daihan-sci, KOR)를 이용해 32일간(4 cycle / 1 cycle = 192 hours) 열화를 진행하였으며, 열화 조건은 선행 연구(Chelazzi, 2014)를 참고하되 기기의 작동 조건에 맞게 수정하였다. 열화 조건은 Table 2와 같다.

2.2. 연구방법

제조사별 복원용 물감의 특성을 비교하고, 유화 작품 색맞춤용 재료로서의 적합성을 판단하기 위해 물감 특성 분석, 내구성 확인, 가역성 평가라는 세 부분으로 구분하여 연구를 진행하였다.

2.2.1. 제조사별 물감 특성 분석

제조사별 물감의 발색 특성을 비교하기 위해 열화 전시료를 대상으로 육안 관찰과 색도 측정을 실시하였다. 육안 관찰의 경우 명도 또는 색도의 차이가 육안으로 뚜렷하게 확인되는 경우에만 실시하였으며, 객관적인 비교를 위해 휴대용 분광측색계(CR-400, Konica Minolta, JPN)를 이용하여 측정 면적 약 30 mm(ø30) 조건으로 시료 표면 5곳을 3회씩 측정하였다. 측정된 값은 평균을 내어 사용하였으며, 명도(L*)와 색도(a*, b*)로 구분하여 상대적 수치를 비교하였다.

제조 시 사용된 안료, 합성수지에 따른 발색 특성 및 열화 패턴 차이를 확인하기 위해 형광 X선 분석(XRF, X-Ray Fluorescence), 적외선 분광 분석(FT-IR, Fourier Transform Infrared Spectroscopy), 기체 크로마토그래피 분석(GC/MS, Gas Chromatography/Mass Analysis)을 실시하였다.

XRF 분석의 경우 제조사별 물감 제조에 사용된 안료 차이 확인 및 주요 성분 원소 분석을 위해 실시하였다. XRF Sample cup과 Mylar film을 이용하여 시료를 제작하였으며, 휴대용 형광 X선 분석기(Vanta C-series, Olympus, USA)를 사용하여 Geochem mode에서 측정 면적 약 1 cm(ø100) 조건으로 X-ray tube 전압 40 kV에서 30초, 15 kV에서 30초 총 60초간 분석하였다.

물감 제조 시 미디엄으로 사용된 합성수지 분석을 위해 적외선 분광기(Bruker Alpha, Bruker, DEU)를 사용하여 적외선 분광 분석을 진행하였다. 감쇠 전반사 모드(Attenuated Total Reflection, ATR mode)에서 분해능 4 cm-1, 스캔 범위 4,000-600 cm-1 조건으로 24회씩 스캔하였으며, 분석 결과는 국내외 선행연구의 분석 결과를 인용하여 spectrum 비교를 통해 해석하였다.

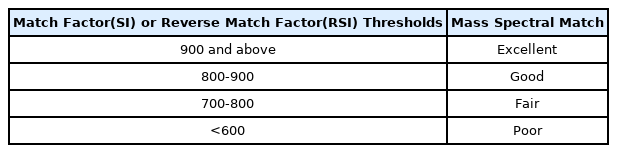

보다 정확한 합성수지 및 첨가제의 동정을 위해 기체 크로마토그래피/질량분석법을 실시하였다. ISQ QD300(Thermo Fisher, USA)을 사용하였으며 인젝션 모드는 split mode, 이동상 기체는 헬륨(He)을 사용하였다. 오븐은 40℃ 에서 2분간 유지한 후 300℃까지 분당 10℃씩 온도를 올린 후 5분 유지하였으며 mass range는 20∼600 amu로 설정하였다. 분석 결과는 NIST 지침(Table 4)을 참고하여 Match Factor 900 이상인 경우를 중심으로 해석하였다.

2.2.2. 내구성 확인

내구성 확인을 위해 주기별로 열화된 시료를 꺼내어 육안 관찰, 현미경 관찰, 색도 측정, 적외선 분광 분석을 실시하였다.

열화 후 발생하는 균열과 같은 물감층 표면 변화를 자세히 관찰하기 위해 육안 및 디지털 현미경(DG-3, Scalar, JPN)을 이용한 관찰을 실시하였으며, 현미경 관찰 시에는 시료 표면의 동일한 부분을 200배율로 관찰하였다.

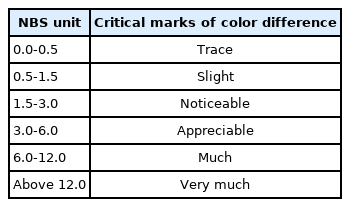

열화에 따른 변색 정도를 비교하고자 휴대용 분광측색계(CR-400, Konica Minolta, JPN)로 색도를 측정하였다. 측정 방법은 발색특성 비교와 동일하게 진행하였으며, 측정값은 KS A 0063 규정에 의거해 L*⋅a*⋅b*로 표시한 후 다음 식을 이용해 색차를 계산하였다. 색차값의 평가는 미국 국가 표준국 단위(NBS UNIT : National Bureau of Standard Unit / △E × 0.92)로 변환하여 실시하였다(Table 3).

열화에 따른 물감에 포함된 무기 안료나 미디엄의 성분 변화를 확인하기 위해 적외선 분광 분석(Bruker Alpha, Bruker, DEU)을 실시하였다. 분석 시에는 감쇠 전반사 모드(Attenuated Total Reflection, ATR mode)를 사용하였으며 성분 분석과 동일한 방법으로 진행하였다.

2.2.3. 가역성 평가

제조사별 물감의 가역성을 평가하기 위해 유화 클리닝에 사용되는 유기용제(테레핀유, 페트롤, 미네랄 스피릿, 아세톤, 에탄올)와 면봉을 이용하여 가역성 테스트를 진행하였으며 육안 및 디지털 현미경(DG-3, Scalar, JPN) 관찰을 통해 물감의 제거 양상을 확인하였다.

3. 결과 및 고찰

3.1. 제조사별 물감 특성 비교

육안 관찰 결과 일부 색상을 제외하고는 제조사별 발색 차이가 크지 않았는데, 가장 큰 차이는 녹색의 Viridian에서 나타났으며 색명에 차이를 지녔던 B사의 물감이 다소 밝은 연두색으로 관찰되었다. 그 외 색상의 경우 육안상 뚜렷하게 색상을 구분하는 것은 불가능했으나 청색의 Cobalt blue는 A사의 물감이 다소 밝은 편이었으며, 백색의 Titanium white의 경우 A사의 물감의 경우 다소 어둡게 관찰되었다. 광택의 경우 A사와 C사는 광택이 없었던 반면, B사의 물감은 유화물감이 지니는 특유의 뚜렷한 광택을 지니고 있어 다른 제조사의 물감에 비해 큰 차이를 보였다.

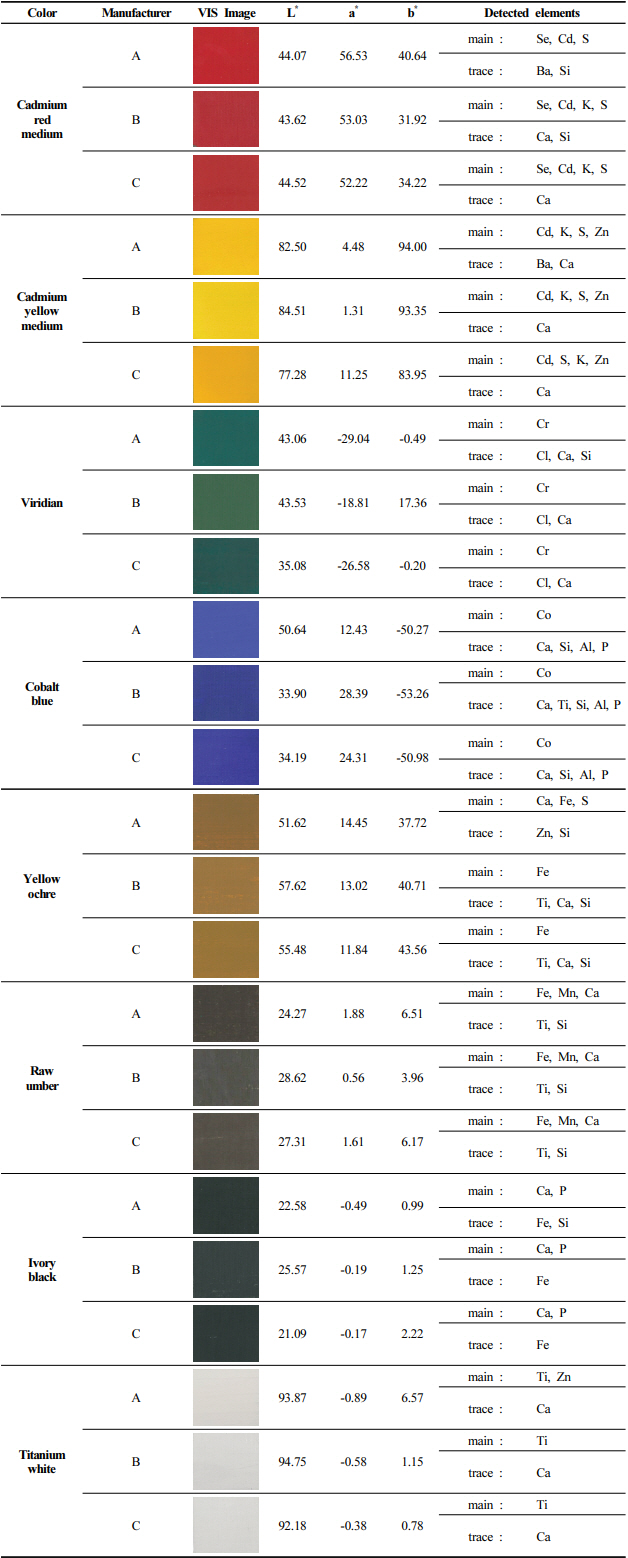

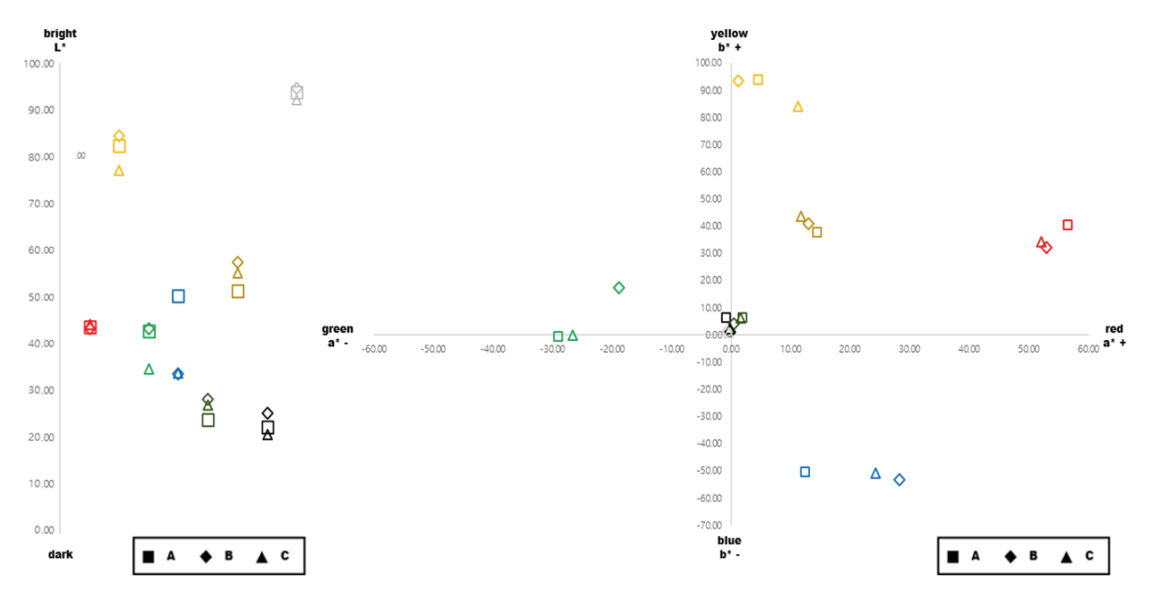

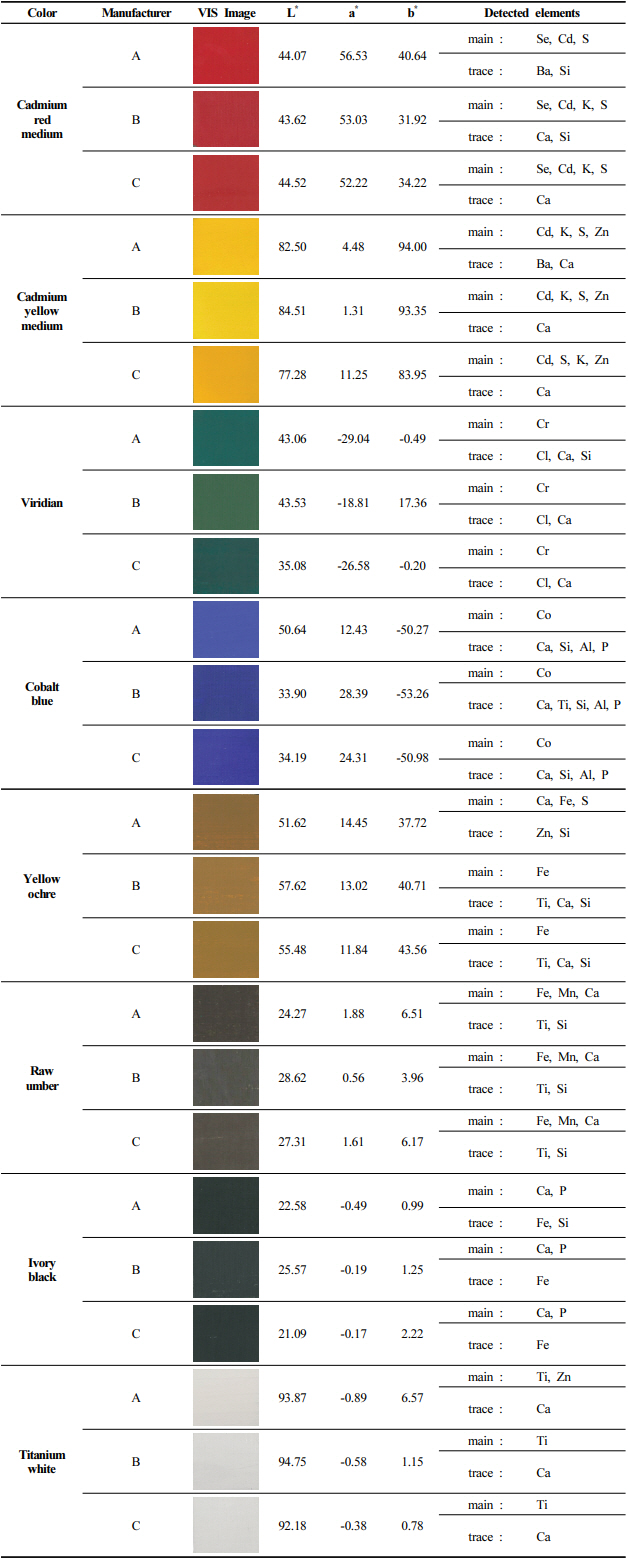

객관적인 발색 특성 비교를 위해 색도 측정 결과를 명도(L*)와 색도(a*, b*)로 구분하여 제조사별 상대적인 수치를 비교하였다(Table 5, Figure 1). 명도는 Titanium white 92.18∼93.87, Cadmium yellow medium 77.28∼82.50, Yellow ochre 51.62∼57.62, Cadmium red medium 43.62∼44.52, Viridian 35.08∼43.53, Cobalt blue 33.9∼50.64, Raw umber 24.27∼28.62, Ivory black 21.09∼25.57 의 수치 분포를 보였다. 대부분의 경우 3개 제조사의 물감이 비슷한 명도를 나타냈으며 4.0 미만의 낮은 명도 편차를 보였다. 가장 뚜렷한 명도 차이를 보였던 색상은 청색의 Cobalt blue였으며, 육안 관찰 시 발겍 보였던 A사의 물감이 L* 50.64로 높게 측정되었다. 육안 관찰 시 가장 큰 차이를 보였던 녹색 Viridian의 경우 육안 관찰 결과와 달리 C사의 물감이 L * 35.08로 낮은 편이었고, 따라서 다소 밝은 연두색으로 관찰되었던 B사 Viridian의 경우 색도(a*, b*)가 색상 차이에 영향을 주는 것으로 판단된다. 색도 측정 결과 적색의 Cadmium red medium은 A사의 물감이 다른 두 제조사에 비해 a* 56.53, b* 40.64 로 적색도와 황색도가 높은 편이었고, 황색의 Cadmium yellow medium은 C사의 물감이 a* 11.25, b* 83.95 로 다른 제조사에 비해 적색도가 높고 황색도가 낮은 편이었다. 육안 관찰에서 가장 뚜렷한 색차를 보였던 B사의 Viridian은 a* -18.81, b* 17.36으로 다른 제조사에 비해 녹색도가 낮고 황색도가 높았으며, 청색의 Cobalt blue는 육안 관찰 시 다소 밝고 채도가 낮게 보였던 A사의 물감이 a* 12.43 으로 낮은 수치를 보였다. 황갈색의 Yellow ochre는 a* 11.84∼14.45, b* 37.72∼43.56 의 수치 분포를 보였으며 제조사별 물감의 색도 차이는 크지 않은 편이었다. 백색의 Titanium white의 경우 육안 관찰 시 차이가 존재했던 A사가 b* 6.57로 다른 제조사의 물감에 비해 황색도가 높은 편이었으며, 흑색인 Ivory black과 갈색의 Raw umber의 제조사별 물감의 색도 차이는 크지 않았다.

XRF를 이용한 물감 내 무기 성분 분석 결과 제조사별로 검출된 성분에 있어 큰 차이는 존재하지 않았다(Table 5).

Cadmium red medium 분석 결과 모든 제조사의 물감에서 Cadmium red의 주성분으로 알려진 셀레늄(Se), 카드뮴(Cd), 황(S)이 공통으로 검출되었다. B사와 C사에서는 칼슘(Ca)이, A사에서는 바륨(Ba)이 검출되었다.

Cadmium yellow medium 분석 결과 카드뮴(Cd), 포타슘(K), 황(S), 아연(Zn)이 높게 검출되었으며 칼슘(Ca) 역시 모든 제조사의 물감에서 검출되었다. A사의 경우 바륨(Ba)이 검출되었다.

Viridian 분석 결과 모든 제조사의 것에서 Viridian의 주성분으로 알려진 크롬(Cr)이 높게 검출되었으며 염소(Cl), 칼슘(Ca)이 검출되었다. 물감명과 C.I number 그리고 발색 특성에 차이를 보였던 B사의 경우 물감에서 검출되는 무기성분의 차이는 존재하지 않았다. 따라서 발색 특성은 전색제나 안료의 배합비의 영향인 것으로 추정되었다.

Cobalt blue 분석 결과 Cobalt blue(CoO⋅Al2O3)의 주성분인 코발트(Co)가 높게 검출되었으며 칼슘(Ca), 규소(Si), 알루미늄(Al), 인(P)이 검출되었다. B사의 경우 티타늄(Ti)이 검출되었으며 이 외에 제조사별 차이는 확인되지 않았다.

Yellow ochre의 경우 모든 제조사의 물감에서 Yellow ochre의 주성분으로 알려진 철(Fe)이 높게 검출되었다. B사와 C사의 물감에서는 티타늄(Ti), 칼슘(Ca), 규소(Si)가 검출되었으며, A사의 경우 다른 제조사와 달리 칼슘(Ca), 황(S)이 높게 검출되었으며 아연(Zn), 규소(Si)가 검출되었다.

Raw umber 분석 결과 Raw umber의 주성분으로 알려진 철(Fe)이 검출되었으며 망간(Mn), 칼슘(Ca), 티타늄(Ti), 규소(Si)가 검출되었다. 제조사별 차이는 확인되지 않았다.

Ivory black의 경우 모든 제조사의 물감에서 칼슘(Ca), 인(P), 철(Fe)이 검출되었으며 A사의 물감에서는 규소(Si)가 낮게 검출되었다.

Titanium white 분석 결과 모든 제조사에서 Titanium white의 주성분으로 알려진 티타늄(Ti)이 검출되었으며체질안료에서 기인한 것으로 판단되는 칼슘(Ca)이 검출되었다. 발색 특성에 차이를 보였던 A사 물감에서는 아연(Zn)이 함께 검출되었는데, A사의 경우 Color Index(CI number)도 PW6(77891) + PW4(77947)로 다른 제조사와는 차이를 보였으며, CI number 검색(The Color of Art Pigment Database) 결과와 성분 분석 결과를 종합해보면 A사는 Titanium white 제조 시 Titanium white와 Zinc white를 혼합해 사용한 것으로 판단된다.

XRF분석 결과 색상별로 제조사에 따라 검출되는 성분에 있어 큰 차이가 발견되지 않았으며, 물감층 표면 고배율 관찰 결과 안료 입자의 크기도 큰 차이가 나지 않는 편이었다. 따라서 복원용 물감은 혼합된 안료의 종류 및 안료의 배합비에 따라 발색에 차이를 보이는 일반 유화물감(Kim, 2017)과는 달리 미디엄, 전색제로 사용한 합성수지(Lim, 1995) 및 첨가제의 영향에 따라 발색 특성에 차이가 나는 것으로 판단되었다.

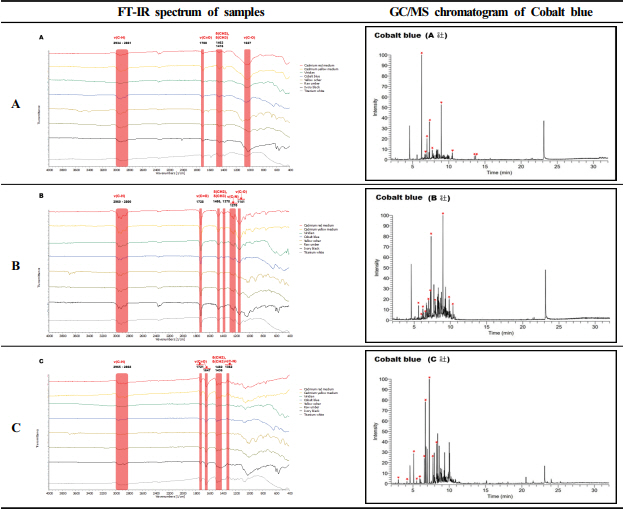

물감 제조 시 사용된 합성수지, 첨가제와 같은 유기 성분을 규명하기 위해 FT-IR 분석을 실시한 결과는 Table 7과 같다. FT-IR 분석 결과 제조사별로 물감의 스펙트럼이 다르게 나타났으며 미디엄으로 사용된 수지의 종류를 추정할 수 있었다.

A사의 경우 모든 색상의 물감에서 2,934∼2,861 cm-1 주위에서 C-H 신축 진동에 의한 흡수 스펙트럼이 나타났다. 나무로부터 얻어진 천연수지의 특징적인 피크가 나타난다고 알려진 1,715∼1,695 cm-1 대인 1,697 cm-1 에서 강한 카르보닐기(C=O)의 흡수 스펙트럼이 나타났으며 1,463 cm-1와 1,416 cm-1에서 CH2, CH3 굽힘 진동에 의한 흡수 스펙트럼, 1,027 cm-1에서 C-O 신축 진동에 의한 흡수 스펙트럼이 관찰되었다.

B사의 물감에서는 2,960∼2,800 cm-1 에서 C-H 신축 진동에 의한 흡수 스펙트럼이 관찰되었으며, 1,700 cm-1에서 강한 카르보닐기(C=O)의 흡수 스펙트럼이 관찰되었다. 1,466 cm-1와 1,378 cm-1에서는 메틸(methyl)과 메틸렌(methylene)에서 기인한 CH2, CH3굽힘 진동에 의한 흡수 스펙트럼이 나타났으며, 1,270 cm-1에서 C-N 신축 진동에 의한 스펙트럼이, 1,141 cm-1에서 C-O 신축 진동에 의한 흡수 스펙트럼이 관찰되었다.

C사 물감의 경우 2,965∼2,868 cm-1에서 C-H 신축 진동에 의한 흡수 스펙트럼이 관찰되었으며, 1,721 cm-1, 1,647 cm-1에서 카르보닐기(C=O)의 흡수 스펙트럼이 관찰되었다. 1,482 cm-1, 1,436 cm-1에서 CH2, CH3 굽힘 진동에 따른 흡수 스펙트럼이, 1,362 cm-1에서 C-N 신축 진동에 의한 흡수 스펙트럼이 관찰되었다.

IR 스펙트럼 분석 결과 물감 제조 시 미디엄으로 사용된 수지의 제조사 별 차이를 어느 정도 구분할 수 있었으나 FT-IR 스펙트럼만으로 물감 제조 시 미디엄, 첨가제로 사용된 성분을 정확히 규명하기에는 한계가 존재했다. 따라서 물감 제조 시 미디엄으로 사용된 수지의 구성 물질에 대한 정보를 획득하고 FT-IR 분석 결과 확인된 유기물의 작용기와 교차검증하여 물감 제조 시 미디엄으로 사용된 성분을 더 정확히 규명하기 위해 추가로 GC/MS 분석을 실시하였다.

GC/MS 분석 결과 제조사별로 물감에서 나타나는 유기 성분의 작용기 차이가 확인되었다(Table 6, 7).

A사 물감 분석 결과 R.T. (Retension time) 6.24 min., 6.99 min.에서 α-Pinene(C10H16) 성분이 검출되었으며, 7.86 min. 에서 Limonene(C10H16)이, 10.43 min.에서 α-Terpineol이 검출되었다. α-Pinene의 경우 mastic에 고농도로 함유된 화합물로 알려져 있으며, Limonene, α-Terpineol 역시 mastic의 주성분으로 알려진 화합물이라는 점을 고려하였을 때(D. Daferera. et al., 2002) A사 물감의 경우 알려진 것처럼 물감 제조 시 미디엄으로 천연 나무 수지인 mastic resin이 사용된 것을 확인할 수 있었다. R.T. 13.55 min.과 13.70 min.에서는 테레핀유의 주성분으로 알려진 Longifolene(C15H24)이, 13.70 min.에서는 Caryophyllene(C15H24)이 검출되었으며, 7.34 min., 8.97 min., 10.50 min. 등에서 Decane(C10H22)이 검출되었다(Rodrigues-Corrêa et al., 2013). 테레핀유의 경우 masic resin의 용매로 사용된다고 알려져 있으며, 따라서 물감 제조 시 유향 수지를 용해하기 위해 테레핀유를 사용한 것으로 판단된다. Decane 역시 물감 제조 시 비극성 유기용매로 사용된 것으로 추정된다. 따라서 A사의 경우 mastic resin, 테레핀유, 비극성 유기용매를 미디엄으로 사용해 물감을 제조한 것으로 판단된다.

B사의 물감에서는 R.T. 7.00 min.에서 n-Butyl methacrylate(C8H14O2)이 검출되었다. 이는 아크릴 수지의 기본 성분(polymethylmethacrylate)에서 기인한 것으로 보인다(Radell, E.A., 1959). R.T. 7.34 min., 8.97 min.에서는 Decane(C10H22), Undecane(C11H24)이 검출되었다. R.T. 5.61 min., 6.21 min., 6.34 min., 10.36 min. 등에서 Nonane (C9H20), Octane, 2,6-dimethyl-(C10H22), Heptane, 3-ethyl-2- methyl- (C10H22)과 Naphthalene(C10H8)이 검출되었으며 이는 petroleum에서 기인한 것으로 추정된다. R.T. 6.62 min., 7.90 min., 9.55 min. 에서는 물감, 바니쉬 등의 용매로 사용된다고 알려진 Cyclohexane(C21H40)이 검출되었다(Ying Xu et al., 2019). 따라서 B사의 경우 물감 제조 시 아크릴 수지와 mineral spirit을 기반으로 nonane 등을 섞어 제조한 것으로 판단된다.

C사 분석 결과 R.T. 6.07 min., 6.57 min. 등에서 Benzene, (1-methylethyl)-, Benzene, propyl-이 6.83 min. 등에서는 방향족 탄화수소인 Benzene, 1,2,4-trimethyl-이 검출되었는데 이는 방향족 탄화수소인 Cumene의 존재를 의미한다. R.T. 5.51 min에서는 Xylene이 검출되었으며, 물감의 MSDS 및 제조사에서 제공하는 정보와 교차 해석한 결과 물감 제조 시 Cumene과 Xylene이 미량 첨가된 것으로 판단된다. R.T. 3.00 min., 4.18 min., 5.10 min.에서 Propylene Glycol이 검출되었으며 R.T. Propylene Glycol의 경우 아크릴 페인트의 증량제로 사용되는 물질로 알려져 있다(Elizabeth Jablonski et al., 2004). R.T. 7.87 min., 8.26 min. 에서는 석유 증류물로 알려진 Heptane이 검출되었는데 이는 물감 제조 시 용매로 사용된 가연성 액체 탄화수소 혼합물인 Naphtha(petroleum)에서 기인한 것으로 판단된다. 따라서 C사의 경우 물감 제조 시 urea-aldehyde 계열의 수지인 Laropal A-81 외에도 Petroleum, Cumene, Xylene 등이 사용된 것으로 추정된다.

3.2. 내구성 확인

제조사별 물감의 내구성을 확인하기 위해 열화 후 시료를 대상으로 육안 및 현미경을 이용한 표면관찰과 색도 측정을 하였으며 성분 변화를 확인하기 위해 적외선 분광 분석을 하였다.

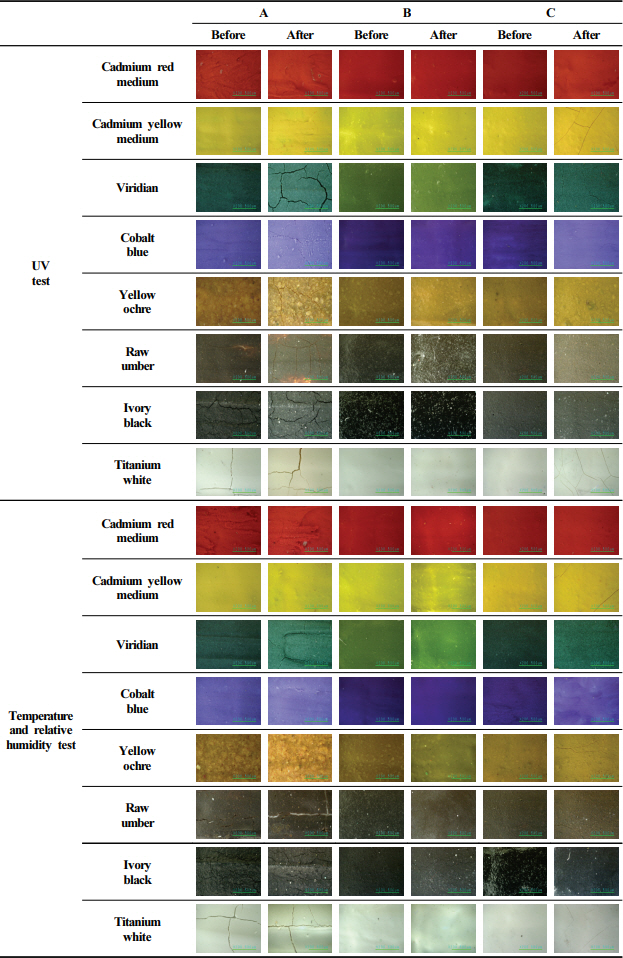

열화 실험 결과 일부 시료에서는 분말화 현상이 관찰되었으며 육안으로도 색상과 광택의 변화가 감지되었다. 변색의 경우 온습도 변화보다 자외선에 노출된 시료에서 더 많이 감지되었다.

육안 관찰 시 가장 큰 변화는 A사와 C사의 Cobalt blue에서 나타났는데, 열화가 진행됨에 따라 명도가 높아지는 것처럼 보였다. A사 Cobalt blue의 경우 자외선에 노출된 시료에서 열화가 진행됨에 따라 물감층 표면의 노화가 발생해 손으로 만졌을 때 안료가 묻어나는 분말화 현상도 나타났다. A사의 Titanium white의 경우 열화가 진행됨에 따라 크림색 또는 황색으로 변하는 황변 현상이 육안으로 관찰되었으며, 자외선에 노출된 시료의 변색 정도가 더 컸다. A사와 C사의 일부 시료에서는 열화 후 균열이 육안으로도 관찰되었다. 제조사별 물감 중 유일하게 표면에서 광택이 관찰되었던 B사의 물감은 자외선에 노출된 시료의 경우 열화가 진행됨에 따라 광택이 감소하는 것을 확인할 수 있었으나, 변색, 균열과 같은 물리적인 변화는 육안상 감지되지 않았다.

현미경 관찰 결과 열화가 진행됨에 따라 A사와 C사의 시료 표면에서 많은 균열이 관찰되었는데, 모든 색상에서 균열이 관찰되었다. 균열 역시 온습도 변화 조건보다는 자외선에 노출된 시료에서 더 많이 관찰되었으며, 분말화 현상이 나타났던 A사 Cobalt blue의 경우 현미경 상에서도 물감층 노화에 따라 표면에 안료 입자가 분말 형태로 분리된 것이 관찰되었다. 균열은 A사의 물감에서 가장 많이 관찰되었으며, 모든 색상의 물감에서 크고 작은 균열이 발생했다. 유향 수지 계열의 물감의 경우 균열이 잘 발생한다고 알려져 있는데(Feller, R.L, 1996), A사 시료에서 발생한 균열과 분말화 현상 역시 미디엄으로 사용된 유향 수지의 영향인 것으로 판단된다. B사의 물감에서는 균열이 관찰되지 않았으며 C사 물감의 경우 현미경 관찰을 통해 균열과 함께 열화 후 물감층 도막 표면에서 다양한 크기의 둥근 모양의 작은 구멍이 관찰되었다. C사 표면에서 발생한 구멍의 경우 합성수지 및 제조 시 첨가된 용매의 증발에서 기인한 현상으로 판단된다(Helen V.F. et al., 2016)(Table 9).

보다 객관적인 수치 비교를 위해 열화 전⋅후 색도 측정을 시행한 결과 일부 시료를 제외한 대부분의 시료는 열화가 진행됨에 따라 명도가 증가했다(Table 10). 온습도 변화 조건보다는 자외선에 노출된 시료의 수치 변화가 더 컸는데, 대부분의 시료에서 눈에 띌 정도(noticeable)의 변화가 발생했으며 일부 시료에서는 상당히 큰(much) 변화가 나타났다. 세 제조사 물감 모두 청색의 Cobalt blue에서 가장 많은 변색이 발생했으며 자외선에 노출된 C사 Cobalt blue 시료가 △E* 11.42의 수치 변화를 보이며 가장 많은 변화가 발생했다. 자외선 조건에서 실험한 A사의 Yellow ochre, C사의 Viridian, C사의 Yellow ochre, A사의 Cadmium red medium과 Cadmium yellow medium에서도 △E* 3.0 – 6.0 사이의 감지될 정도(appreciable)의 비교적 큰 변화가 발생했다(Table 8). 변색은 C사의 물감에서 가장 많이 발생했으며 A사, B사 순이었다. 가장 많이 변색이 발생한 C사 물감의 경우 대부분의 시료에서 열화 후 황색도를 뜻하는 b * 값이 증가하는 경향을 보였는데, 이는 물감 제조 시 미디엄으로 사용된 Laropal A 81의 열화 특성과도 일치하는 결과이다(Helen V.F. et al., 2016). 육안관찰 시 황변 현상이 관찰되었던 A사의 Titanium white의 경우 b* 값이 크게 증가하였는데, 이는 물감 제조 시 사용된 천연수지인 유향 수지의 영향인 것으로 판단된다(PatrickDietemann. et al., 2001).

Results of the durability test showing color and surface physical change (- : trace * : slight ** : noticeable *** : appreciable **** : much ***** : very much / red mark : cracking)

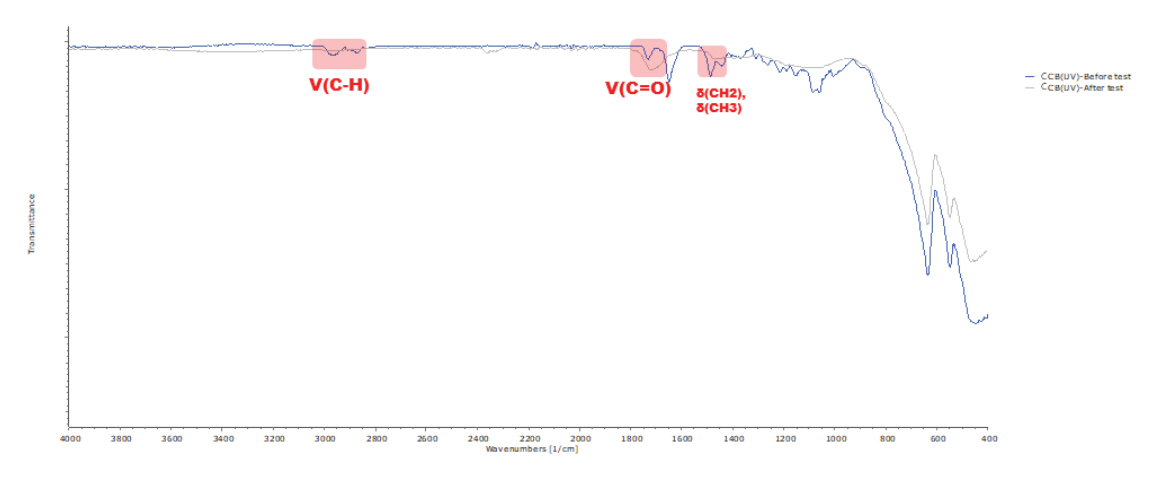

열화에 따른 성분 변화 여부를 확인하기 위해 열화 전⋅후 시료를 대상으로 FT-IR 분석을 한 결과 열화가 진행됨에 따라 모든 시료에서 흡광도가 감소하는 것을 확인할 수 있었다. 가장 큰 변화는 △E* 11.42의 값을보이며 변색이 가장 많이 발생했던 자외선에 노출된 C사 Cobalt blue에서 나타났으며 2,965∼2,868 cm-1에서 관찰되었던 C-H 신축 진동, 1,482 cm-1, 1,436 cm-1 부근의 CH, CH3 굽힘 진동에 따른 흡수 스펙트럼이 크게 감소 하는 것을 볼 수 있었다. 1,721 cm-1 부근 카르보닐기(C=O)의 흡수 스펙트럼 역시 감소하였으며 1,647 cm-1에서는 피크가 사라지는 현상이 확인되었다(Figure 2). 열화 후 광택의 변화가 관찰되었던 자외선에 노출된 B사의 물감의 경우 흡광도의 감소 외에 별다른 피크의 변화는 관찰되지 않았다.

3.3. 가역성 평가

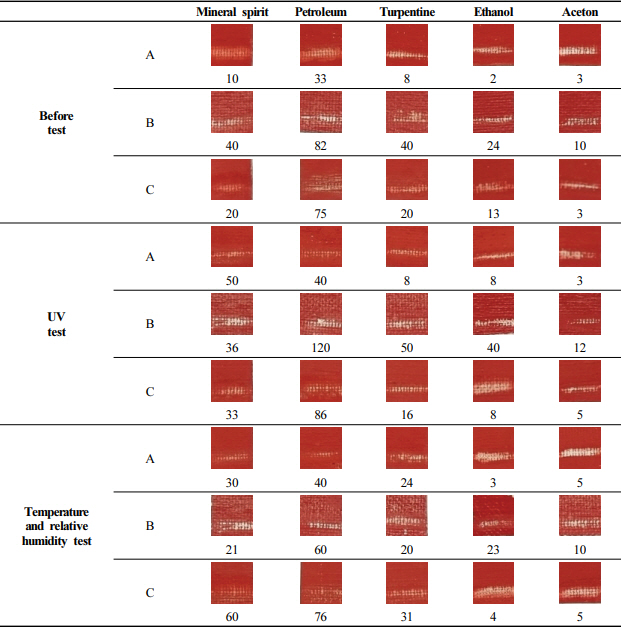

가역성 평가는 사진 촬영을 통한 육안 관찰과 현미경을 이용한 표면 확대 관찰 두 가지 방법을 이용해 실시했다. 모든 색상의 물감을 대상으로 실험을 진행하였으나, 이 중 일부 결과만을 수록하였다(Table 11).

Results on the surface observation of samples after solvent removability test (The number in the table indicates the number of repeated times for the test)

가역성 평가 결과 모든 물감은 실험 대상으로 선정한 5종의 용매에 의해 제거되었으나 용제별, 제조사별 효과의 차이는 존재했다. 물감의 색상에 따라서도 가역성의 차이가 존재했는데, Viridian, Ivory black의 경우 다른 색에 비해 제거가 잘 되는 편이었다. 가장 효과가 좋았던 용제는 아세톤이었으며, 에탄올, 테레핀유 순으로 효과를 보였고 제조사 별로 조금씩 차이를 보였다. A사의 물감은 비교적 쉽게 제거되는 편이었으며, C사, B사 순이었다.

A사의 물감은 전반적으로 모든 용제에 의해 쉽게 제거가 되는 편이었다. 아세톤과 에탄올의 경우 힘을 가하지 않고도 쉽게 제거가 되었으며, 테레핀유, 미네랄 스피릿, 페트롤 순으로 효과를 보였다. 아세톤과 에탄올을 제외한 나머지 용제의 경우 물감층 표면이 보일 정도로 제거를 하기 위해서는 반복적인 작업이 요구됐다. B사의 물감 역시 아세톤에 의해 쉽게 제거되었으며 테레핀유, 에탄올 순으로 효과가 나타났다. 미네랄 스피릿과 페트롤은 효과가 떨어졌다. C사의 경우 아세톤, 에탄올에 의해 쉽게 제거되었으며 테레핀유, 미네랄 스피릿, 페트롤 순으로 효과가 있었다. B사와 마찬가지로 페트롤은 효과가 미미했다.

열화 후 시료를 대상으로 가역성 테스트를 진행한 결과 이들은 모두 열화 실험 후에도 제거할 수 있었지만 열화 전 보다 많은 반복적인 작업이 요구되어 모든 제조사의 물감이 열화가 진행됨에 따라 가역성이 떨어지는 것을 확인할 수 있었다. 열화 후 시료들 역시 아세톤, 에탄올에 가장 잘 반응하였으며 테레핀유, 미네랄 스피릿, 페트롤 순으로 효과를 보였다.

4. 결 론

본 연구에서는 실제 유화 작품 색맞춤에 사용되고 있는 3개 제조사에서 생산된 복원용 물감을 대상으로 성분 분석 및 열화 실험을 통해 내구성, 가역성과 같은 제조사 별 물감의 특성을 비교하였다. 그 결과 시판되고 있는 복원용 물감의 제조 시 미디엄, 첨가제로 사용된 성분을 규명할 수 있었으며(Table 6), 복원용 물감의 발색 특성, 성분, 내구성, 가역성의 차이가 미디엄으로 사용된 수지의 종류에 따라 다르게 나타난다는 것을 확인할 수 있었다.

A사는 열화가 진행됨에 따라 유향 수지의 빠른 증발 및 열화에 따라 균열이 많이 발생했으며 황색도가 증가하는 경향(PatrickDietemann. et al., 2001; Ana BAILÃOl, 2018)을 보였다. 유향 수지나 댐머와 같은 triterpenoid계 화합물로 이루어진 천연수지는 어둠 속에서도 자연적으로 노화가 발생한다고 알려져 있는데(PatrickDietemann, 2009; De la rie, E.R., 2000) 실제로 A사의 경우 대조군에서도 황변과 균열이 관찰되어 선행연구 결과와 유사한 것을 확인하였다(PatrickDietemann., 2001). A사의 물감은 이런 문제로 인해 외국에서는 최근 몇 년 동안 사용을 지양하는 추세였으며 최근 A사가 전색제를 개선했다고 알려졌으나(F. Tonini, 2020) 본 실험 결과 여전히 균열, 황변이 쉽게 발생하는 편이었다.

B사는 균열이 관찰되지 않았으며, 열화에 따른 변색도도 다른 제조사에 비해 낮은 편이었다. 이는 B사의 물감은 아크릴 수지를 기반으로 하고 있으며 따라서 건조 후 광택을 지닌 보존성이 높은 층을 형성하여(Cho, S.Y., 2015) 화학적인 변화가 많이 발생하지 않은 것으로 판단된다.

C사는 열화 후 물감층 표면에서 작은 구멍이 관찰되고 색도 측정 결과 황색도를 뜻하는 b*값이 상승하였는데 이는 미디엄으로 사용된 Laropal A 81의 열화 특성과 일치하는 결과였다(Helen, V.F., 2016). C사에서는 재료 개발 당시 진행되었던 연구(De la rie, E.R., 2000; Ruth Chercoles, 2011; Leonard, M., 2000)를 기반으로 미디엄으로 사용하고 있는 Laropal A 81은 변색이 발생하지 않고 안정적이기에 이를 기반으로 제작한 C사의 물감은 매우 안정적인 재료라고 소개하고 있다(Gamblin, R., 2020). 따라서 C사의 물감을 구매해 처리에 이용하는 처리자들은 물감의 안정성을 기대하고 사용한다. 그러나 본 연구를 통해 C사 물감에서도 미디엄으로 사용된 수지의 열화에 따라 변색과 같은 물리적 변화가 확인된 만큼 처리자는 색맞춤용 재료 선정 시 이를 고려해야 할 것이다.

연구 결과를 종합하여 변색, 균열, 가역성이라는 세 항목을 선정해 등급을 산정하고 도식화하여 특성을 비교하였으나(Figure 3) 이는 제조사별 특성에 따른 상대적인 결과임을 밝히는 바이다.

일반적으로 물감은 발색과 같은 성능과 안정성을 높이기 위해 안료와 미디엄을 비롯하여 희석용제, 건조촉진제, 방부제, 형성조제 등을 섞어 만든다(Shinhan Art, 1999)고 알려져 있다. 본 연구를 통해 복원용 물감 제조에 사용된 성분을 일부 규명할 수 있었지만 추후 추가적인 분석을 통해 물감에 미량으로 존재하는 첨가제와 같은 물질을 밝혀 제조 시 첨가된 성분에 따른 물감의 제조사별 특성과 열화 특성과의 상관관계도 규명할 필요가 있을 것으로 판단된다.

연구를 통해 복원용 물감의 성분, 특성, 열화 특성, 가역성에 대한 기초 자료를 제시할 수 있었으며 이는 색맞춤 재료 선정 시 참고자료로 활용될 수 있을 뿐 아니라 복원용 물감으로 색맞춤 한 작품에서 나타날 수 있는 문제점을 예측하는 데에도 도움을 줄 수 있을 것으로 기대된다.

본 연구에서는 복원용 물감만을 가지고 실험을 진행하여 제조사별 물감의 특성을 평가하였으나 추후 실제 복원 시 사용되는 것처럼 메움제나 바니쉬를 적용한 시료를 제작하여 실험을 진행한다면 보다 의미 있는 결과를 얻을 수 있을 것으로 판단된다. 더불어 본 연구에서는 미디엄으로 사용된 수지와 물감의 특성 간의 관계를 중심으로 결과를 고찰하였지만, 추가적인 분석을 통해 방부제, 희석 용제 등과 같은 물감 제조 시 미량으로 첨가된 성분을 규명한다면 물감의 특성뿐 아니라 열화 메커니즘 등을 명확히 밝혀낼 수 있을 것이며, 이에 대해서는 향후 추가적인 연구를 진행할 예정이다.

복원용 물감은 유화 작품의 색맞춤에 주로 사용되고 있지만, 도자기나 목공예품의 색맞춤에도 적합한 재료라는 평가를 받기도 한다(De la rie, E.R., 2000). 따라서 다양한 실험을 통해 다른 재질에 대한 복원용 물감의 활용 가능성을 확인하고 적합성을 판단하는 등 앞으로도 복원용 물감에 관한 연구가 필요할 것으로 보이며, 복원용 물감을 비롯하여 유화 작품의 색맞춤에 사용되는 재료뿐만 아니라 색맞춤에 관한 다양하고 종합적인 연구가 지속해서 이루어지기를 기대하는 바이다.