3차원 스캐닝을 활용한 단청문양의 간접전사 연구

A Study on the Indirect Copy of Dancheong Patterns Using Three‐dimensional Scanning

Article information

Abstract

선운사 대웅전의 훼손된 단청문화재를 대상으로 3차원(3D) 스캐닝을 활용한 간접전사방식을 통해 단청 문양에 직접 손을 대지 않고 1:1 비율로 모사도를 제작하였다. 기존 단청문양의 모사방법은 트레싱지를 단청 위에 대고 핀을 고정한 이후에 네임펜을 사용해서 아웃라인을 그리고 아웃라인을 사용해서 전체적인 비율로 모사도를 제작하고 있다. 때문에 대상 단청에 직접전사하는 수작업 방식으로 대상물의 손상 우려와 조사자 개인의 치수 오차가 항상 내재되어 있다. 본 연구는 기존의 단청문화재 모사도 제작 과정 방식에서 오는 여러 가지 문제점의 대안으로 3D 스캐닝을 통한 간접전사방식을 제안하여 형상의 왜곡이나 치수 오차의 발생을 감소시키고 훼손을 방지할 수 있었다. 연구 결과 비교적 객관적이고 정밀한 실제 비율의 모사도를 제작하였고 제작 과정에 관한 관련 데이터를 구축할 수 있었다. 또한 모사도 및 복원도의 제작뿐만 아니라 3D 원본데이터, 가공 3D 데이터, 부재도면 등의 다양한 자료들을 폭넓게 이용 가능하며 3D 컨텐츠 제작으로 새로운 가상 박물관의 운용 또한 가능할 것으로 생각된다.

Trans Abstract

Seonunsa Temple is a site of Dancheong cultural significance in Daewoongjeon. Three-dimensional (3D) scanning can be used to create a simulation in 1:1 ratio without touching the Dancheong patterns directly. The traditional method of recreating Dancheong was paining with tracing paper using a fix pin. However, manual direct copy processes can cause and damage to the objects. This study shows the results of a simulation of a tranditional Dancheong patterns as an alternative; the simulation was able to reduce dimensional errors and prevent damage by using 3D scanning. As a result, objective and precise proportions of the simulation were acquired. The 3D scanning method may be applied for work such as the replication and restoration of the drawing, 3D fabrication of the original data, and printing of the additional drawing. In addition, with the production of 3D materials, a virtual museum is possible.

1. 서 론

단청은 목조문화재의 부재 표면에 다양한 문양을 채색 하여 외형을 보호하기도 하고 시각적 화려함을 주며 건축물 의 내·외적으로 질서와 상징성을 표현하기도 한다. 이러한 단청은 자연광에 쉽게 노출되고 시간의 흐름에 따라 퇴색이 빠르게 진행되어 채색은 거의 박락이 되고 문양의 왜곡이 생기는 경우가 대부분이다(Cultural Heritage Administration, 2014). 지금까지 훼손된 단청문양의 모사 과정은 대상이 양 호한 것을 선택하여 해당 문양에 직접전사를 하였다. 이러 한 수작업의 과정은 현장에서의 작업시간과 인력을 소모시 키고 채색 전반의 상태를 알기 어려울 뿐더러 작업자 개인 차에 의한 수치 오차가 내재되어 있어 정밀하고 객관적인 문양 모사의 결과물을 취득하는 데에 한계가 있다.

본 연구에서 제안하는 3차원(3D) 스캔을 활용한 간접전 사방식을 적용하게 되면 단청의 훼손을 최소화하여 모사도 나 복원도의 제작이 가능하고 중간 결과물인 3D 데이터를 사용하여 형상과 치수정보의 관리가 용이하다. 3D 스캐닝 은 3차원 스캐너를 활용한 데이터 취득에서부터 분석 및 응용을 포괄하는 언어로 임의의 물체에 대한 3차원 형상 좌표를 얻을 수 있는 장비 일체를 말한다. 일반적인 문서용 스캐너는 2차원적인 그림이나 문서를 복사하는 반면 3D 스캐너는 물체의 3차원적인 형상과 치수를 측정할 수 있는 장비이다(3D SYSTEMS, 2018). 또한 이 측정값을 이용하 여 3차원 그래픽으로 볼 수 있다. 측정된 형상은 단순한 3 차원 그림이 아니라 XYZ의 공간좌표를 갖는 데이터로 치 수정보를 가지고 있으므로 제품설계 및 개발을 위한 CAD 로 변환이 가능하고 다양한 조사를 위한 데이터로 활용할 수 있다(Jang, 2004). 이러한 3D 스캐너는 다양한 분야에서 응용되어 활용되고 있으며 문화재 복원 분야에서도 그 필 요성과 유용성은 점차 증가되고 있는 추세이다(Yu and Jang, 2003).

본 연구에서는 3D 스캐닝을 활용한 간접전사방식을 통 해 단청 문양의 모사도를 제작하고 제작과정의 데이터를 도출하여 간접전사방식의 유용성을 제안하였다.

2. 연구 대상 및 방법

2.1. 연구 대상

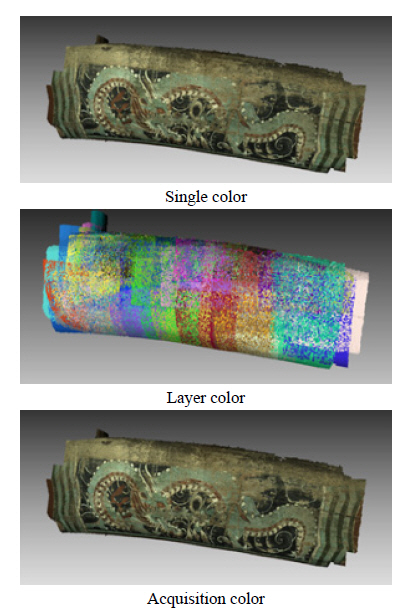

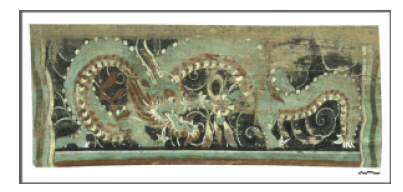

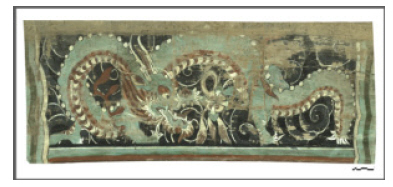

3D 스캐닝을 통한 데이터 취득과정에서 가장 먼저 진행 할 단계는 부재의 선정이다. 대상부재는 선운사 대량 중 하 나인 계풍별화로 약 4미터의 높이에 위치하고 전체적인 형 태는 장방형이며 단면은 약하게 곡선의 형태를 띠고 있다. 단청 문양의 형상은 뒷발로 움켜쥔 여의주를 바라보고 있 는 용으로 용의 머리는 화면 중앙에 위치하며 법당에 모셔 진 부처님을 향해 있다. 용은 녹색으로 칠해져 있고, 눈은 흰색으로 채색하고 검은 눈동자를 그려 넣었다. 눈썹은 석 간주로 칠했고 갈기와 털은 장단과 주홍을 번갈아가며 채 색하였다. 배경에는 분선으로 운문을 표현하고 안쪽에는 진한 먹색으로 2빛(담먹-진먹)을 주었다(Figure 1). Cultural Heritage Administration(2005)에서 간행된 선운사 대웅전 중요목조문화재 실측조사 보고서를 살펴보면 단청문양 모 사의 원칙은 각 부재 및 위치에 사용된 문양과 불화를 현황 그대로 본뜨는 것으로 하되 중복되는 것은 그 상태가 양호 한 것을 선택하여 모사하였다. 해당 문양에 아스테이지를 고정하여 유성펜으로 현황을 그대로 출초(出草)한 것을 가 지고 천초(穿草)한 후 타초(打草)의 과정을 거쳐 장지(狀 紙)에 채색을 올렸다. 이 보고서의 경우 흑백 상태의 자료 로써 단청의 가장 큰 특징이라 할 수 있는 채색의 전반을 알기가 어렵고 수작업으로 인한 오차와 문화재 훼손의 우 려가 내재되어 있다. 그렇기 때문에 문양 복원의 정밀도가 미흡하여 자료의 활용이나 연구 있어서 한계점을 발견했다 (Cultural Heritage Administration, 2005).

2.2. 연구방법

본 연구에서는 비계설치로 인한 흔들림을 감안하여 빠 른 데이터 취득과 실시간 확인을 통한 보정 및 최대 포인트 정확도가 0.1 mm인 3D 스캐너(Eva, Artec, USA)를 사용하 였다. 연구 대상 부재에 대한 3D 스캔 시 고려하여 할 사항 은 부재와의 거리, 스캔각도이며 부재의 간섭 상황 등이 발 생할 수 있으므로 최대한 부재의 정각 스캔을 통해 데이터 를 취득하였다. 정각을 유지해야 하는 이유는 데이터의 정 밀도와 밀림을 최소화하여 보다 정확한 데이터를 취득하는 데에 있다. Artec(USA)의 Eva의 경우 컬러 취득 시 부재간 의 간섭이 방해요소로 color breeding 효과가 발현되는데 이는 근접거리에서 컬러의 색이 혼합되는 현상으로 원색의 경우와 조명의 밝기에 등에 의해 영향을 받는다. 이러한 보 안방법으로 color breeding을 최소화 하려면 간접부재에 대 하여 검정색으로 가려주면 최소화가 가능하다.

Figure 2와 같이 스캔 및 저장하고 출력하여 비교하였으 며, 3D 스캔은 동일한 부재에 대하여 2~3번이상의 데이터 를 취득하는 것을 원칙으로 하는데 이는 중복데이터를 취 득함으로서 정확하고 정밀한 데이터를 선별하기 위함이며, 본 연구에서는 2번 스캔을 실시하였으며 결과는 Figure 3 에서 보는 바와 같다.

3. 연구결과

3.1. 내업-정렬(alignment) 결과

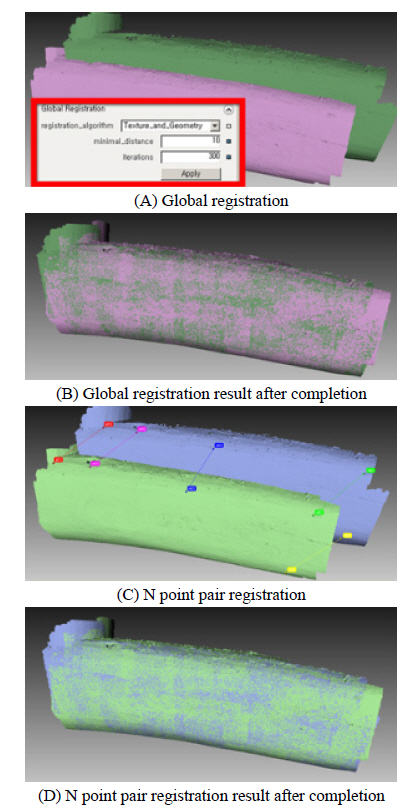

취득된 연구 대상 부재의 3D 데이터는 하나의 면 데이 터(mesh)가 아닌 층층이 쌓여있는 복합 데이터로 존재하게 된다. 각각의 면 데이터들을 하나의 통합된 데이터로 제작 하기 위해서 정렬 작업을 실시한다. 데이터를 정렬하는 과 정은 크게 두 가지로 나누어 진행하였다. 첫 번째는 global registration으로 면 데이터의 형상을 고려하여 전체적 정렬 을 실시하는 것으로 A에서 보는 바와 같이 실시하였고, 완 료 후 B와 같은 결과물을 얻을 수 있었다. 두 번째는 N point pair registration 과정으로 이 단계에서는 벗어난 데이 터나 정밀한 정렬을 원할 경우 N point pair로 C에서 보는 바와 같이 한 개 이상의 점을 찍어 정렬을 실시하였고, 완 료 후 D와 같은 결과물을 얻을 수 있었다. 데이터 정렬이 완료되었음을 확인하는 방법은 육안을 통해 면 데이터의 색이 50:50으로 보일 경우와 정렬이 완료된 데이터의 단면 확인을 통해 완료하였다.

3.2. 내업-병합(merge) 결과

병합은 정렬이 완료된 데이터들을 하나의 면 데이터로 통합하는 과정으로 정밀도를 높이기 위해서 sharp fusion에 서 1 mm의 정밀도를 적용 한 후 병합를 진행하여 Figure 4 와 같은 결과물을 얻을 수 있었다.

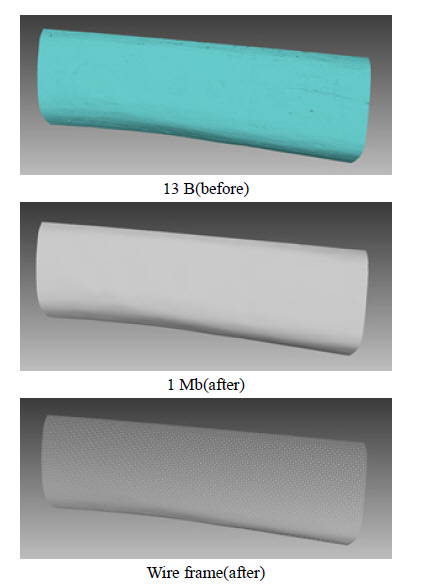

3.3. 내업-Mesh의 Optimize 및 Remesh 결과

병합이 완료된 데이터는 하나의 면 데이터로 1 mm의 점 밀도를 가지며 데이터의 크기는 부재의 크기에 비례한다. 폴리곤의 면 데이터의 크기를 비교해 보면 병합이 완료된 데이터는 기본적으로 triangle을 구성요소로 3개의 vertex, 3개의 edge, 1개의 face를 가지고 있다. 또한, 1 mm의 점밀 도를 가지고 있으므로 데이터의 용량 역시 100 Mb(megabyte) 이상으로 그대로 사용하면 많은 작업 소요시간과 부정확한 데이터가 생성될 가능성이 있다. 그렇기 때문에 병합이 완 료된 데이터를 기반으로 최적화하여 진행하였다.

Figure 5에서 보는 바와 같이 데이터의 최적화 과정은 면 데이터의 형상은 유지하면서 용량을 최적화하는 기능으 로 10~20% 이상은 남겨서 적용을 실시하였다. Figure 6은 remesh의 정리 전 데이터, remesh의 정리 후 데이터로 면 데이터의 구조를 triangle에서 quadrangle로 변경하는 과정 이며 remesh 정리 후 데이터 wire frame을 얻을 수 있었다. 이 과정에서 UV작업 시 계산을 빠르고 정확하게 할 수 있 었으며, mesh의 형상을 나타내기 위해 수많은 선의 모임으 로 표시하여 입체감을 나타내었다.

3.4. 내업-UV 계산 결과

Figure 7과 같이 remesh가 완료된 데이터를 범용 확장자 인 OBJ로 export해서 maya로 가져온 후 plane projection 기능과 auto projection기능을 사용하여 면 데이터의 UV를 계산하였다. Maya는 3D 제작툴로서 3D 데이터에서 UV 펼침이 가능한 소프트웨어 중 하나이다. 데이터는 범용 확 장자인 OBJ로 적용하여야 Artec Studio에서 UV를 포함한 데이터 적용이 가능하다. Figure 8과 같이 정사각형 형태로 UV를 계산하여 UV와 면 데이터의 vertex간의 거리를 정확 하게 정합시켜 작업을 완료하여 범용 확장자인 OBJ로 저 장하였다.

3.5. 내업-Texture 결과

UV 계산이 완료된 OBJ데이터를 Artec Studio로 import 를 실시하였다. Figure 9와 같이 좌측 tap에서 texture를 선 택하고 적용 후 option에서 texture의 크기를 8 K이상으로 선택하였다. 8 K이상으로 선택해야 출력 시 픽셀 데이터의 뭉개짐을 최소화해 texture 적용 후 고해상도로 선명하게 유지할 수 있었다.

3.6. 내업-Alignment mesh 결과

출력을 위한 작업으로 장축을 기준으로 수평(X축)을 유 지하고 단축을 기준으로 수직(Y축)을 유지하여 면 데이터 의 XYZ에 대하여 정렬을 실시하였다. 축 정렬은 Illustrator 의 XY좌표계를 사용하고 있기 때문에 Figure 10과 같이 import시 정확하게 할 수 있었으며, Illustrator에서 dxf파일 로 불러와 이미지와의 병합작업을 통해 3D스캔 데이터와 이미지의 scale을 맞추어 Figure 11과 같이 데이터의 정확 한 outline의 추출이 가능하였다.

3.7. 내업-도면화 작업 결과

정렬이 완료된 면 데이터를 기준으로 추출된 outline을 dxf로 export하고, Illustrator에서 import를 실시하였다. Figure 12와 같이 import option에서 scale을 1:1로 설정하고 단위를 선택하면 Figure 13과 같이 화면상에서 DXF outline import 이미지가 나타난다. 다음으로 Figure 14와 같이 outline에 스 캔데이터 매칭을 위해 UV이미지를 가져와 정합작업을 실시 하고 files/place를 선택한 후 UV이미지를 선택해 outline의 크기에 맞게 drag하여 Figure 15와 같이 정합을 완료하여 결 과물을 취득하였다. 배치 scale에 대한 미세조정은 상단의 tap에서 조절하여 정확하게 실시하였고, 작업을 완료하여 scalebar를 제작한 후 outline은 삭제하고 출력이 가능한 Eps 확장자로 저장하였다. ScaleBar를 제작하는 이유는 출력 후 출력물의 출력 오차를 확인하기 위함이다.

3.8. 출력 이미지 확인 결과

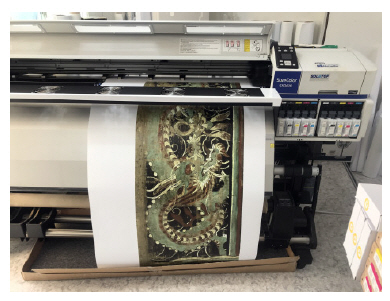

최종결과물은 Epson(Korea)의 SC-S50610을 사용하여 Figure 16과 같이 출력하였으며, Figure 17과 같이 출력이 완 료된 후 출력물에 첨부된 scalebar를 확인하여 출력물의 크기 가 일치하는지 확인하였다. 최종적으로 출력물 이미지를 확 인하여 데이터의 손상여부 등을 확인한 결과물은 Figure 18 과 같다.

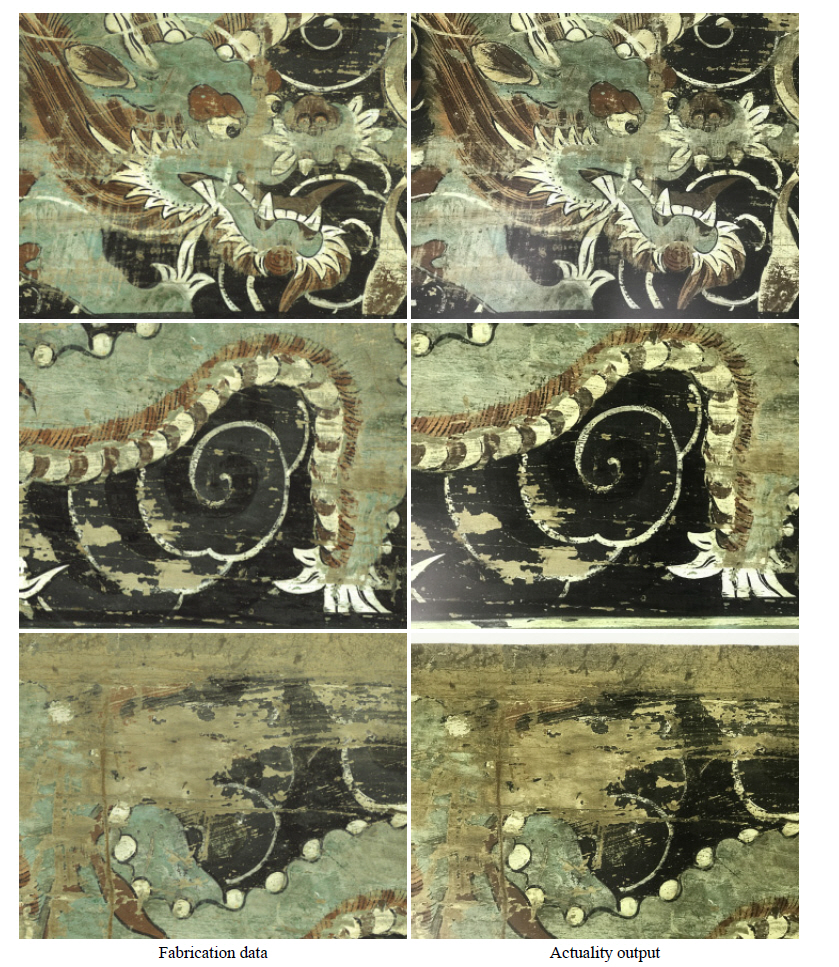

3.9. 출력물 비교 결과

최종 결과물은 1:1의 출력물로 모사도나 복원도를 모니 터가 아닌 실물로 확인하고 실 제작된 이미지데이터를 출 력소에서 출력이 가능하도록 CMYK로 변환하고 저장한 다. 저장 시 확장자는 이미지 기록형식인 EPS로 저장하여 출력물의 데이터 손실을 최소화한 후 출력하였다. 제작 데 이터와 출력물을 비교 한 결과 Figure 19-22에서 보는 바와 같이 육안상으로 크나큰 차이가 나타나지 않음을 확인 할 수 있었다. Figure 20, 21

4. 고찰 및 결론

단청 문양의 모사도 제작에 있어서 기존의 직접전사방 식에서 발생되는 여러 문제점들을 간접전사방식의 적용으 로 개선할 수 있는 방법을 알아보았다. 이는 단청문화재에 국한된 것이 아니라 다양한 문화재의 모사도 제작 및 관련 데이터 구축에 접목시킬 수 있다. 본 연구에서는 선운사 대 웅전의 계풍별화를 연구대상으로 선정하여 훼손된 단청문 양을 간접전사방식의 3D 스캐닝을 통해 모사도를 제작하 였다. 단청문화재의 핵심이라 할 수 있는 문양 모사도는 객 관적이고 정밀한 데이터를 기반한 출력물로 확인할 수 있 었으며, 모사도 제작 과정에 관한 관련 데이터를 구축할 수 있었다. 또한 문화재 복원에서 가장 중요한 대상물에 대한 훼손을 최소화 할 수 있었다. 간접전사방식 과정을 바탕으 로 본 연구의 유용성을 설명하면 다음과 같다.

디지털 전사 작업으로 실제비율의 전사가 가능하다.

대상 문화재에 직접전사방식이 아니므로 훼손의 우 려를 불식시킨다.

현장전사의 작업시간이 단축되고 정확하고 객관적인 전사작업이 가능하다.

데이터 작업으로 3D스캔을 통한 실제비율의 펼침 전 사가 가능하다.

조사부재에 대한 DB구축활용이 가능하다.

3D스캔 분야 및 사진데이터 활용이 가능하다.