|

|

- Search

| J. Conserv. Sci > Volume 39(2); 2023 > Article |

|

초 록

청주 오송유적에서 출토된 제철부산물을 대상으로 과학적 분석을 통해 유적의 특성을 규명하였으며 비슷한 시기의 진천 송두리, 진천 구산리, 청원 연제리유적의 제철부산물을 비교하여 지역적 특징을 알아보았다. 전철량과 조재량을 이용한 고대제철방법 분류에서 직접제련의 전철량은 33.16∼59.01 wt%, 조재량은 20.58∼51.54 wt% 범위이며 청주 오송유적은 이에 해당한다. 슬래그의 화합물 분석결과 Fayalite, Wüstite, Oliven 등이 관찰되며 미세조직 분석을 통해 유리질의 바탕 위에 Fayalite, Wüstite가 분포함을 확인할 수 있었다. 4개의 중 2개의 시료는 CaO 함량이 높고 XRD 분석결과 Kirschsteinite가 검출되었으며, 라만 마이크로분광 분석결과에서도 Kirschsteinite가 확인되었다. 이는 이번 분석에 사용된 청주 오송유적 슬래그에서 나타나는 주요 특징이며 원광석 내에 포함된 성분들이 용출된 것으로 추정된다. 지역적으로 가까운 진천 송두리, 진천 구산리, 청원 연제리유적의 경우 전체적으로 전철량과 조재량이 비슷했으며, 희토류 원소 비교 결과 유사한 패턴을 보여 원료는 큰 차이가 없는 것으로 추정된다. 이와 같은 결과를 통해 청주 오송유적은 CaO 함량이 높은 Kirschsteinite가 함유된 원광석을 이용해 직접제 련법으로 철을 생산하였으며 네 지역 모두 유사한 제철 특징을 확인할 수 있었다.

ABSTRACT

The characteristics of the sites were identified through scientific analysis of by-products excavated from Osong site in Cheongju, and regional characteristics were investigated by comparing the by-products of Jincheon Songdu-ri, Jincheon Gusan-ri, and Cheongwon Yeonje-ri site at the same time. In the total Fe and deoxidation agent by smelting, direct smelting total Fe is 33.16-59.01 wt%, and deoxidation agent is 20.58-51.54 wt%, and Osong sites correspond to this. The compound analysis result indicated that fayalite and wüstite, oliven are the main compounds in slag. Furthermore, the microstructure analysis result confirmed the presence of fayalite and wüstite in the slag. In particular, two of the four samples have high CaO content, and Kirschsteinite was detected as a result of XRD analysis, and Kirschsteinite was also confirmed in Raman micro-spectroscopy analysis. This is a major feature of the slag of Osong sites in Cheongju used in this analysis, and it is estimated that the ingredients contained in the original ore have been eluted. In the case of locally close Jincheon Songdu-ri, Jincheon Gusan-ri, and Cheongwon Yeonje-ri, the overall amount of total Fe and deoxidation agent were similar, and as a result of comparing rare earth elements, it is estimated that there is no significant difference in raw materials. Through these results, the Osong sites in Cheongju produced iron by direct smelting using raw ore containing Kirschsteinite with high CaO content, and similar iron-making process characteristics were confirmed in all four sites.

슬래그는 광석에서 철을 제련하거나 철을 가공할 때 발생한 찌꺼기를 의미한다(Yoon, 1986). 유물의 가치는 부족하지만 이의 분석을 통해 당시 작업과정 즉 제철 시 어떤 원료를 사용했으며, 철을 환원하기 위하여 사용한 연료가 무엇인지를 알 수 있다(Jungwon National Research Institute of Cultural Heritage, 2014). 따라서 슬래그 분석은 중요한 과정이며 이를 통해 유적의 제철공정 및 유적의 특성을 이해하는데 도움이 된다.

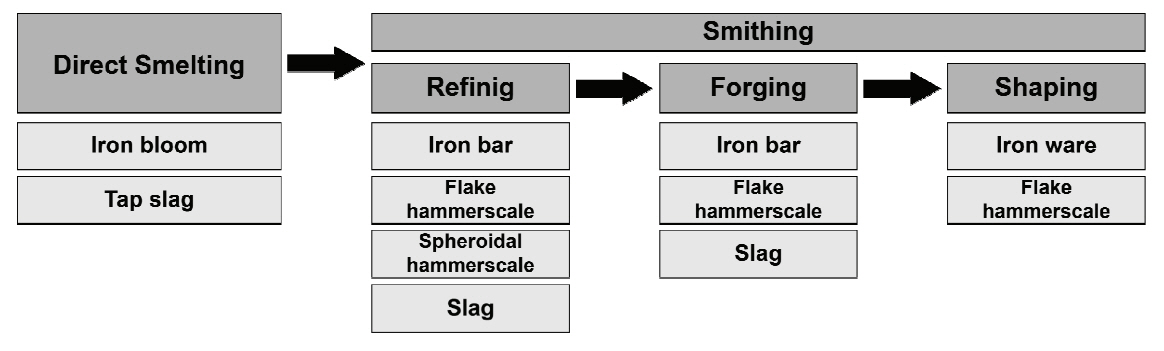

제철은 채광에서부터 철기 생산까지 일련의 공정이 종합적 기술을 필요로 하는 생산체계이다(Figure 1). 제철 작업은 고품위의 원료를 확보하기 위해 철광석 또는 사철을 채취하는 채광 작업부터 시작된다. 제련은 자연 상태의 철광석을 환원시키고 불순물인 슬래그를 분리시키는 1차 공정이다. 제련공정을 통해 생성되는 철은 괴련철과 선철로 구분되며 제련방법으로 직접제련법과 간접제련법으로 나눌 수 있다(Rho, 2000; Jungwon National Research Institute of Cultural Heritage, 2020). 직접제련법의 경우 고대에서는 순철을 얻기 위해서 1539℃의 높은 온도가 필요했으나 목탄 연료와 자연 통풍만으로는 이렇게 높은 온도에 도달하기 어려웠다(Lee, 2017). 때문에 이보다 낮은 온도인 1200℃ 이하의 온도에서 광석을 환원하여 철을 얻을 수 있도록 하는 방법이 직접제련법이다(Rho, 2000). 간접 제련법은 용광로를 사용하여 1200℃ 이상의 고온으로 철을 환원시키는 방법이다(Bae and Cho, 2020). 원료를 완전히 용융시켜 철과 슬래그가 충분히 분리되어 대부분 유리질의 슬래그가 나타난다(Lee et al., 2018; Bae and Cho, 2020). 제철공정 중 단야란 제련과정을 거친 철괴를 단조하여 철제품을 만드는 기술을 말하며 단야의 기능이나 공정에 따라 정련단야, 단련단야 등으로 구별된다. 직접제련을 통해 생산된 괴련철은 충분히 환원되지 않았기 때문에 많은 불순물을 함유하고 있으며 가열한 철정을 두드려 불순물을 제거하는 공정을 정련이라고 한다. 단련은 반복 단타하여 철정을 제작하는 공정으로 불순물을 압착시키고 성형을 통해 원하는 형태의 철 제품을 만들게 된다.

본 연구 대상유적인 청주 오송유적은 충북 청주시 흥덕구 오송읍 봉산리와 정중리 일원의 오송 제2생명과학단지 내 유적 대상으로 발굴조사를 실시하였다. 중원문화재연구원에서 실시한 발굴조사를 통해 3개 지점에서 구석기 유물층이 확인되었고, 19개 지점에서 신석기시대∼조선시대 총 2223기의 유구가 조사되었다. 18지점은 구릉 말단부에 해당하는 곳으로 지형 분석 결과 남-북 방향으로 길게 이어진 곡간부 사이에 형성된 미고지에 위치한다. 유적의 남쪽에 흐르는 미호천을 중심으로 서쪽에 조천, 동쪽으로 병천천이 위치하는 곳으로 충적대지가 넓게 형성되어 있어, 하천으로 접근성과 활용에 유리한 지형적 여건을 갖고 있다. 18지점에서는 삼국시대 주구건물지 28기⋅수혈유구 25기⋅소성유구 2기, 통일신라시대 수혈유구 2기, 조선시대 구상유구 3기⋅도로유구 2기⋅주혈군 2개소 등 총 64기가 조사되었다(Central Institute of Cultural Heritage, 2018). 오송유적에서 조사된 원삼국∼삼국시대 유구 대부분 분묘유구인데 반해 18지점의 경우 유일하게 생활유구의 존재가 확인되고 있어 주목된다. 유물 가운데 박자, 방추차, 원판형토제품 등 생산과 관련된 유물이 상대적으로 높은 빈도로 출토되는 특징이 있으며, 18지점의 삼국시대 주구건물지에서 슬래그가 출토되었다(Central Institute of Cultural Heritage, 2018). 생산과 관련된 유물이 높은 빈도로 출토되는 점과 제련과 관련된 부산물이 확인되는 점으로 보아 오송유적 내 18지점 주구건물지는 주거를 목적으로 조성되었기보다 생산과 밀접한 관련이 있는 시설로 이해된다(Central Institute of Cultural Heritage, 2018). 본 연구에서는 청주 오송유적에서 출토된 슬래그의 과학적 분석을 실시하여 유적에 대한 성격을 규명하고자 하였다.

분석에 앞서 시료를 알맞은 크기로 파쇄하였다. 이후 시료를 Ethyl Alcohol에 침적하여 초음파세척기로 표면에 이물질을 제거하고 건조하였다.

건조한 시료를 분말화하여 파장분산형 X-선 형광분석기(Wavelength Dispersive X-ray Fluorescence Spectroscopy: WD-XRF, S4 Pioneer, Bruker, Germany)로 주요성분을 분석하였다. 분석된 결과는 준정량분석으로 계측하여 나타내었다.

주성분 분석과 마찬가지로 시료를 분말화하였으며, 화합물 상태를 알아보기 위해 X-선 회절 분석(X-ray Diffraction System: XRD, X’pertPRO MPD, Philips, Netherlands)을 실시하였다. 2theta는 3∼70 deg, scan speed는 0.5 sec/step, step size는 0.02 deg, 전압은 40 kV, 전류는 40 mA이다. 분석 시 Target은 Copper를 사용하였다.

각 시료의 시편을 채취하고 에폭시 수지를 이용하여 마운팅 한 뒤 100 mesh에서 4000 mesh까지 순차적으로 연마한 후 3 µm와 1 µm(DP-Spray, Struers, Denmark)를 사용하여 시료에 스크래치가 없을 때까지 미세연마를 실시하였다. 연마된 시편은 금속현미경(DM 2500 M, Leica, Germany)을 사용하여 미세조직을 관찰하였다. 주사전자현미경(Scanning Electron Microscope; SEM, MIRA3, Tescan, Czech)으로 세부 미세조직을 관찰한 후, 미세조직의 화학조성 분석을 위해 에너지분산형 X-선 분석기(Energy Dispersive Spectrometer: EDS, QUANTA300, Bruker, Germany)를 이용하였다. 분석 시료들은 백금(Pt)으로 코팅하여 시료의 전도도를 높이는 한편 조성비에 미치는 영향을 최소화하였다. 심층분석이 필요한 시료 2점(No.1, No.4)은 미세조직의 원소별 분포를 알아보기 위하여 EPMA(EPMA-1610, SHIMADZU, Japan)를 측정하였다. EDS보다 정밀한 EPMA를 이용하여 슬래그의 화학조성을 알아보고자 Mapping을 통한 면 분석을 진행하였다.

청주 오송유적에서 출토된 슬래그의 주요성분을 알아보기 위해 WD-XRF 분석을 실시하였으며 분석결과는 Table 2와 같다. 슬래그의 주요성분 중 전철량은 슬래그에 남아있는 철 함량을 의미한다. 전철량이 적을수록 철의 회수율이 높았음을 의미한다(Yoon, 1986). 제련 시 첨가하는 조재제(SiO2 + Al2O3 + CaO + MgO)는 융점을 낮춰 제련작업이 쉽게 이루어질 수 있도록 하고 전철량과 반비례하는 경향이 있다.

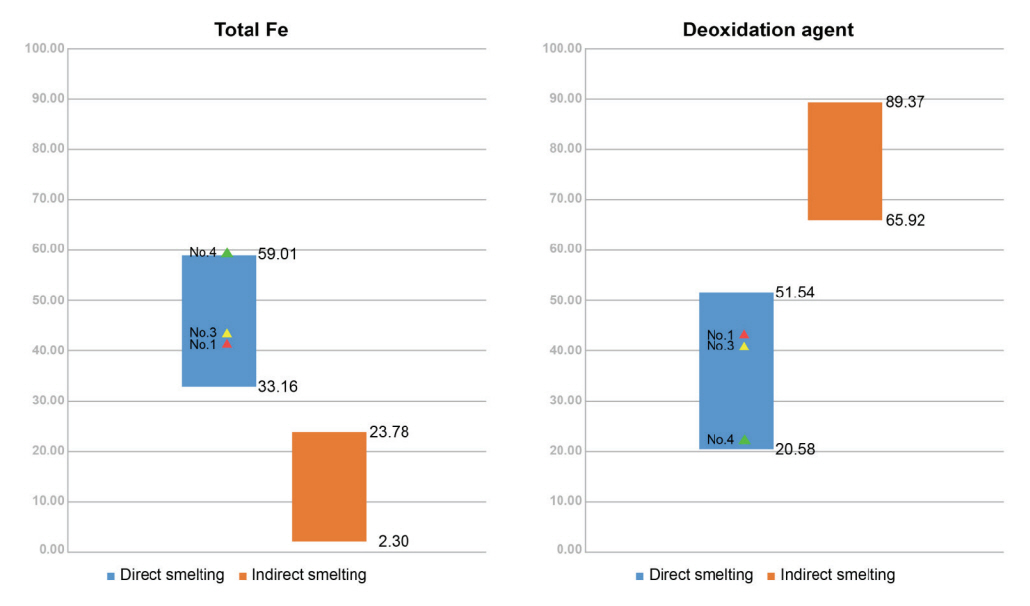

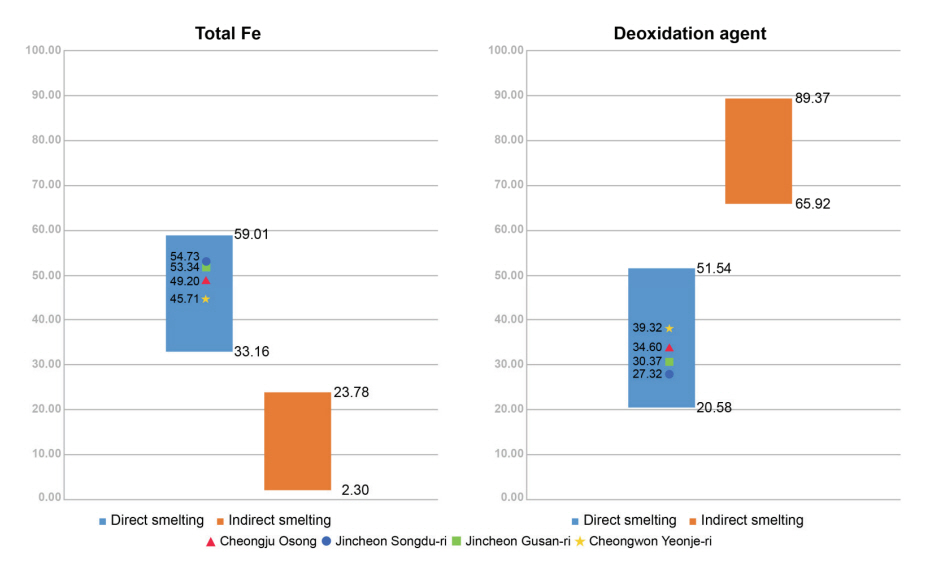

고대 제철공정은 직접제련법과 간접제련법이 있으며 국내 제철유적 분석결과를 토대로 직접제련, 간접제련 구분에 따른 전철량과 조재량의 함량을 Figure 3에 나타냈다. 제련 슬래그가 출토된 26개의 유적, 143개의 시료를 기준으로 검토하였으며 유리질 슬래그는 제외하였다(Jung and Cho, 2022; Jung, 2022). No.1, No.3, No.4의 전철량은 42.92∼59.92 wt%, No.2는 전철량이 4.38 wt%로 확인되어 슬래그의 성분조성 차이가 크다는 것을 알 수 있으며 이는 슬래그 종류에 따른 차이로 추정된다. Figure 3에 의하면 전철량의 경우 직접제련은 33.16∼59.01 wt%, 간접제련은 2.30∼23.78 wt%로 나왔다. 또한, 조재제의 경우 직접제련은 20.58∼51.54 wt%, 간접제련은 65.92∼ 89.37 wt%로 나왔다(Jung, 2022). 유리질 슬래그인 No.2를 제외였으며 No.1,3,4를 적용한 결과 청주 오송유적은 직접제련의 전철량, 조재량과 유사하다는 것을 알 수 있다. 고대에서는 순철을 얻기 위해 1539℃의 높은 온도가 필요했으나 목탄 연료와 자연통풍만으로는 이렇게 높은 온도에 도달하기 어려웠다(Lee, 2017). 직접제련법은 이보다 낮은 온도인 1200℃ 이하의 온도에서 광석을 환원하여 철을 얻을 수 있도록 하는 방법이다(Rho, 2000).

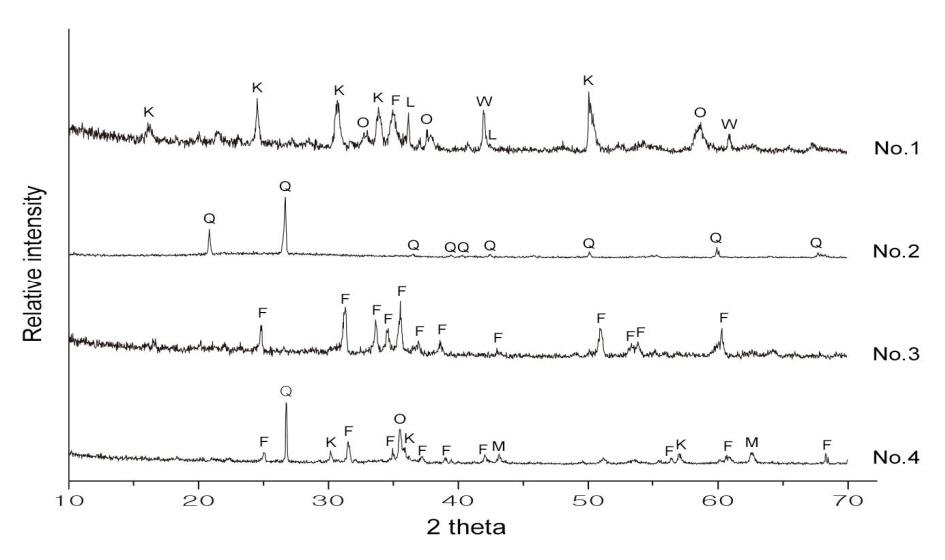

청주 오송유적 출토 제철부산물의 화합물 상태를 알아보기 위해 XRD 분석을 실시하였으며 분석결과를 Figure 4에 나타냈다. No.1 슬래그의 주요상은 Olivine 계열임을 알 수 있다. 대표적인 감람석 계열의 Fayalite(Fe2SiO4)와 Kirschsteinite(CaFeSiO4)가 같이 검출되었으며 Olivine, Wüstite, Leucite가 확인되었다. No.2 슬래그의 경우 주로 Quartz만이 검출되었는데 이는 모두 유리질화되고 일부 용융되지 않은 석영만이 검출된 것으로 보인다. No.3 슬래그의 경우 Fayalite가 검출되었다. No.4 슬래그의 경우 감람석 계열의 Fayalite와 Kirschsteinite가 주상으로 나타남을 확인할 수 있다. 철광석은 대체로 침철광(Goethite, FeO(OH))으로 배소를 거칠면서 적철광(Hematite, Fe2O3)이 생성된다. 제련로 내에 목탄과 광석(적철광)을 반복적으로 쌓아 올리고 지속적인 고온과 송풍을 주입한다. 기체-고체 반응(Gas-Soild Reaction)이 이루어지면서, 탄소(C)와 산소(O)가 반응한 일산화탄소 환원에 의해 적철광은 자철광(Magnetite, Fe3O4)이 된다(Oh and Jung, 2023). Magnetite가 검출되는 것을 통해 제련 시 분리되지 못한 철 성분이 슬래그에 잔류한 것으로 추정되며 Quartz는 일부 용융되지 않은 석영 성분이 검출된 것으로 보인다.

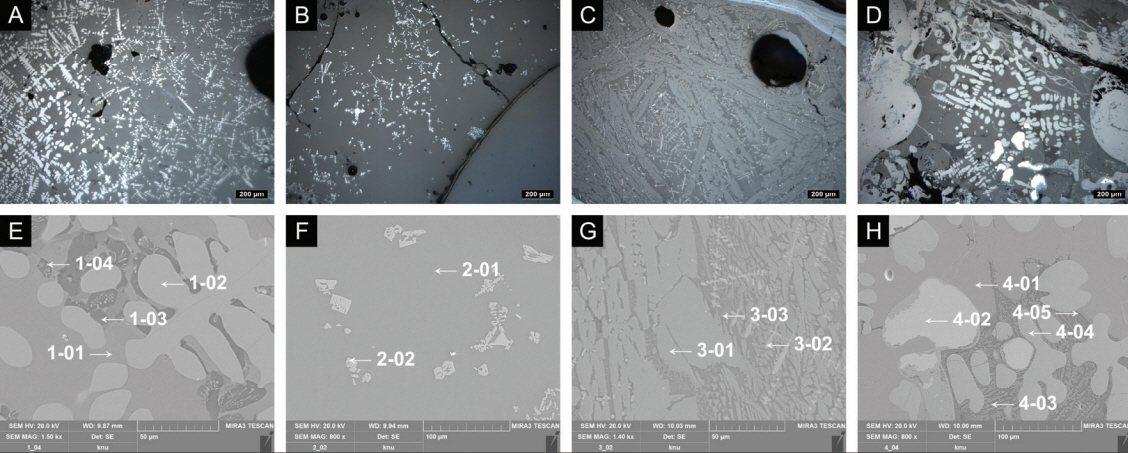

금속현미경으로 연구대상인 슬래그를 관찰하였으며, 세부 미세조직을 관찰하고 성분조성을 알아보고자 SEM-EDS 분석을 실시하였다(Figure 5). No.1은 유리질 바탕 위에 회색조직이 분포하고, 백색 견상의 조직이 관찰된다(Figure 5A). SEM-EDS 분석결과(Table 3, Figure 5E), 1-01의 경우, Fayalite와 유사하나 CaO 함량이 높게 나타났고 XRD 분석결과를 통해 감람석 계열의 광물인 Kirschsteinite로 추정된다. 1-02는 백색 견상의 Wüstite로 FeO가 98.82 wt% 높게 관찰된다. FeO, SiO2 함량이 높은 회백색의 장주상 조직은 라만 마이크로분광 분석결과 Fayalite로 확인된 바 있다(Kwon, 2016). 이를 통해 1-03은 FeO, SiO2가 각각 74.65 wt%, 24.52 wt%로 확인되며 회백색 조직인 Fayalite 임을 알 수 있다. 1-04번은 SiO2, K2O, Al2O3가 주성분으로 나타나는 바탕조직으로 확인된다.

No.2는 슬래그 내부가 모두 유리질화 되었으며 일부 용융되지 않은 광물 입자들과 흰색의 작은 결정들이 관찰된다(Figure 5B). 입자들을 확대하여 관찰하기 위해 SEM-EDS 분석을 실시하였다(Table 3, Figure 5F). 2-01의 경우 SiO2, Al2O3, CaO, K2O가 주성분으로 나타나는 유리질 바탕으로 확인된다. 2-02는 XRD 분석결과에서 확인되지 않았지만 Magnetite 조직으로 관찰된다.

No.3은 전체적인 조직양상은 회백색의 장주상 조직이 분포해 있고 사이에 미세한 수지상 조직이 성장해 있는 것을 확인할 수 있다(Figure 5C). 슬래그의 세부 미세조직을 관찰하고 성분조성을 알아보고자 SEM-EDS 분석을 실시하였다(Table 3, Figure 5G). 3-01은 주성분으로 FeO, SiO2가 각각 67.64 wt%, 24.61 wt%로 확인되고 장주상의 형태를 나타내는 것으로 보아 Fayalite임을 알 수 있다. FeO 함량이 높은 백색 견상조직은 라만 마이크로분광 분석결과 Wüstite로 확인된 바 있다(Kwon, 2016). 3-02는 백색 견상이며 FeO 99.09 wt%로 높게 나타남에 따라 이에 따라 Wüstite임을 알 수 있다. 3-03은 CaO, Al2O3를 다량으로 포함한 유리질 바탕으로 추정된다.

No.4는 회색 조직 위에 백색 견상의 조직이 관찰된다(Figure 5D). SEM-EDS 분석결과(Table 3, Figure 5H), 4-01은 FeO가 72.46 wt%, SiO2가 24.59 wt%로 확인되어 Fayalite임을 알 수 있다. 4-02는 환원된 철, 4-04는 백색 견상의 Wüstite로 FeO 100.00 wt%가 높게 나타난다. 4-03은 FeO, SiO2가 각각 52.69 wt%, 24.81 wt%로 확인되어 성분상 Fayalite와 유사하나 높은 CaO 햠량을 보이며 1-01과 성분이 비슷함을 확인할 수 있다. 이는 관련된 감람석 계열의 광물인 Kirschsteinite로 추정된다. 4-05는 Al2O3, K2O가 주성분으로 나타나는 유리질 바탕으로 확인된다.

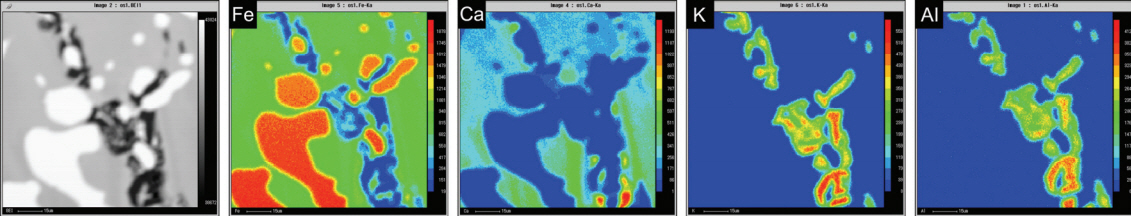

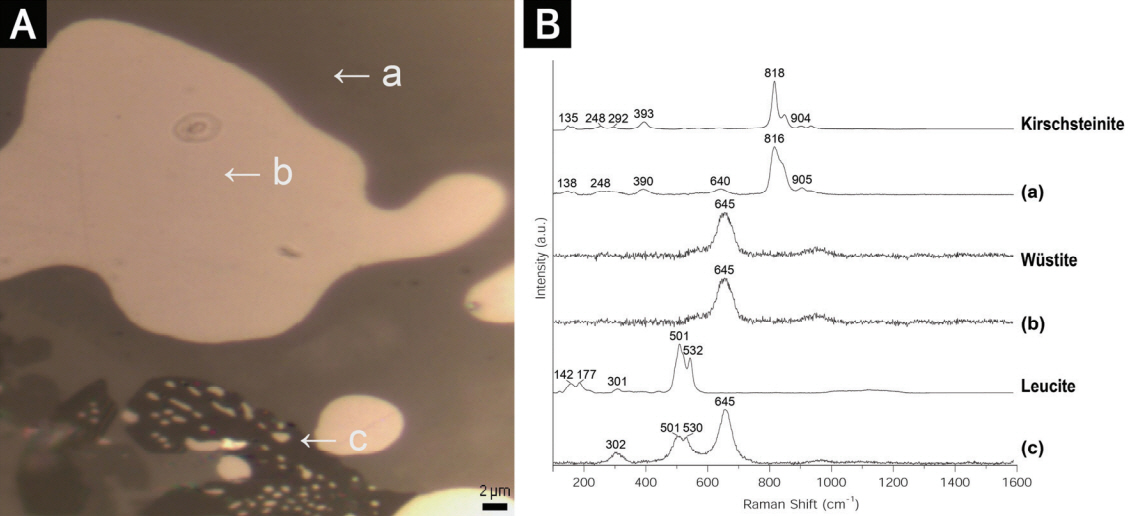

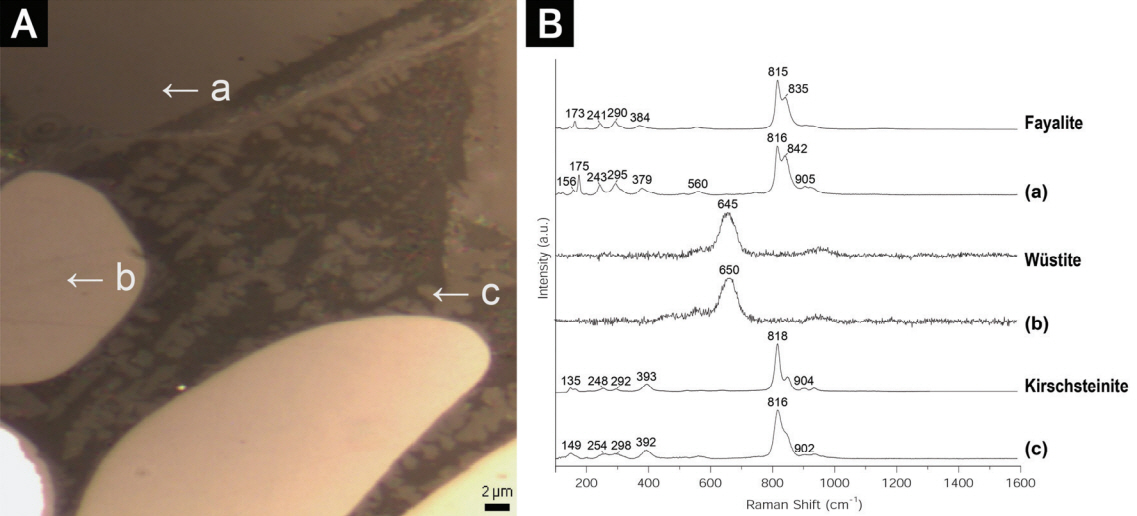

심층분석이 필요한 시료 2점(No.1, No.4)의 미세조직 원소별 분포를 알아보고 정확하게 동정하기 위해 EPMA 및 라만 마이크로분광 분석을 실시하였다. Figure 6은 EPMA를 이용한 No.1의 mapping 결과이며 Figure 7은 라만 마이크로분광 분석결과이다. 백색 견상조직(Table 3. 1-02 참조)은 EPMA image 결과 Fe가 높게 분포함을 확인할 수 있으며 EDS 결과 FeO가 98.82 wt%로 높게 나타난다. 또한 b(Table 3. 1-02 참조)는 645 cm-1의 Raman Shift가 검출되었으며 이는 Wüstite Raman Shift와 일치하며 피크의 형태도 유사하므로 Wüstite로 확인된다. 회색조직(Table 3. 1-01, 1-03 참조)은 EPMA image 결과 용융된 Ca가 불균질하게 분포함을 알 수 있으며 감람석 계열의 Fayalite와 Kirschsteinite가 같이 공존하는 것으로 추정된다. 라만 마이크로분광 분석결과 a(Table 3. 1-01 참조)는 138, 248, 390, 640, 816, 905 cm-1의 Raman Shift가 검출되었으며 이는 Kirschsteinite Raman Shift와 거의 일치하며 피크의 형태도 유사하므로 Olivine 계열의 Kirschsteinite (CaFeSiO4)로 추정된다. 또한, 640 cm-1의 Raman Shift를 통해 Wüstite가 함께 공존함을 확인할 수 있다. 검은색 부분과 그 위에 조직(Table 3. 1-04 참조)은 K, Al을 상당량 포함하고 있음을 EPMA image를 통해 관찰할 수 있다. c(Table 3. 1-04 참조)는 301, 501, 530, 645 cm-1의 Raman Shift가 검출되었으며 Leucite(KAlSi2O6)와 Wüstite가 함께 공존하는 것으로 확인된다.

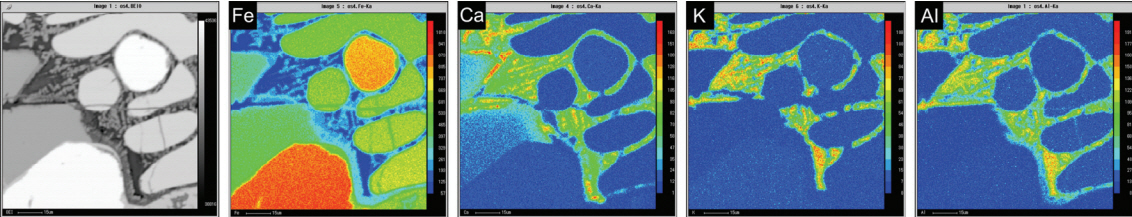

Figure 8은 EPMA를 이용한 No.4의 mapping 결과이며 Figure 9는 라만 마이크로분광 분석결과이다. 환원된 철(Table 3. 4-02 참조)과 백색 견상조직(Table 3. 4-04 참조)은 EPMA image 결과 Fe가 높게 분포함을 확인할 수 있으며 특히 환원된 철에 Fe의 함량이 집중되어 있다. b(Table 3. 4-04 참조)는 650 cm-1의 Raman Shift가 검출되었으며 이는 Wüstite Raman Shift와 거의 일치하며 피크의 형태도 유사하므로 Wüstite로 확인된다. 라만 마이크로분광 분석 결과 a(Table 3. 4-01 참조)는 156, 175, 243, 295, 379, 560, 816, 842, 905 cm-1의 Raman Shift가 검출되었으며 이는 Fayalite Raman Shift와 거의 일치하며 피크의 형태도 유사하므로 Olivine 계열의 Fayalite(FeSiO4)로 추정된다. 바탕 기지 부분에 Ca, K, Al이 전체적으로 분포되어 있으며 Ca는 회색 수지상 조직(Table 3. 4-03 참조)에 불균질하게 농축되어 있다. c(Table 3. 4-03 참조)는 149, 254, 298, 392, 816, 902 cm-1의 Raman Shift가 검출되었으며 Olivine 계열의 Kirschsteinite(CaFeSiO4)가 포함된 것으로 추정된다.

감람석계열에는 Forsterite(Mg2SiO4), Fayalite(Fe2SiO4), Tephroite(Mn2SiO4), Monticellite(CaMgSiO4), Kirschsteinite(CaFeSiO4) 등이 있다. 같은 감람석 계열인 Fayalite와 Kirschsteinite는 상호성장을 하며 성분의 차이가 나타나게 된다(Jung, 2022). Fayalite의 경우 평균 61.57 wt% FeO, 28.24 wt% SiO2, 4.98 wt% CaO이며 Kirschsteinite의 경우 평균 41.91 wt% FeO, 31.32 wt% SiO2, 23.69 wt% CaO로 나타났다(Sokol et al., 2002; Peake and Freestone, 2012; Jung, 2022). Fayalite와 Kirschsteinite는 주성분이 FeO, SiO2으로 유사하나 Kirschsteinite의 경우 CaO 함량이 높다는 것을 확인할 수 있다.

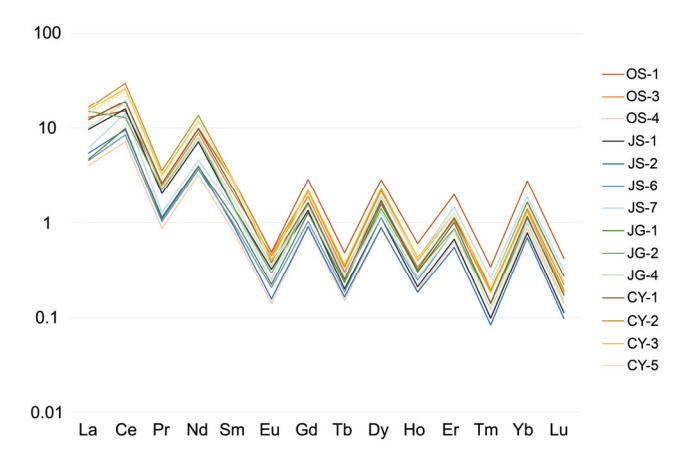

원자번호 57부터 71까지의 15개 원소인 La, Ce, Pr, Nd, Pm, Sm, Eu, Gd, Tb, Dy, H o, Er, Tm, Yb, Lu과 성질이 비슷한 원자번호 21의 Sc, 원자번호 39의 Y를 추가한 17개 원소를 희토류원소로 총칭한다. 희토류원소는 지각구성 암석이 분화된 기원물질에 대해 정보를 확인할 수 있으며 화학조성이 거의 변화하지 않는다(Lee and Kim, 2012). 또한, 지화학적으로 매우 중요한 원소로 나타나고, 원소 내 결집력을 가지고 있어 잘 분리되지 않으며 퇴적 작용 중 쉽게 분화하지 않는다(Kang et al., 2010). 희토류 원소는 원료 자체가 가지고 있는 상태를 알아볼 수 있는 중요한 단서이며 이를 통해 사용한 조업 원료를 추정하는데 이용한다. 유리질 슬래그인 No.2를 제외하고 유사한 슬래그 중심으로 희토류원소를 비교하였다. 청주 오송유적 슬래그의 희토류원소 분포를 분석한 결과 전체적으로 비슷한 패턴이 확인된다. 이를 통해 원료에 큰 차이가 없음을 확인할 수 있다(Figure 11).

청주 오송유적에서 출토된 제철부산물을 분석하였으며, 조업시기가 유사하고, 지리적으로 근접한 진천 송두리, 진천 구산리, 청원 연제리유적 제철부산물을 분석하여 유적의 성격을 알아보고자 하였다. 단야 슬래그와 유리질 슬래그를 제외하고 각 유적 제련 슬래그의 전철량과 조재량 평균을 계산하였다. 청주 오송유적의 전철량 평균은 49.20 wt%, 조재량 평균은 34.60 wt%이며 진천 송두리 유적의 전철량 평균은 54.73 wt%, 조재량 평균은 27.32 wt%이다. 또한, 진천 구산리유적의 전철량 평균은 53.34 wt%, 조재량의 평균은 30.37 wt%이다. 청원 연제리유적의 전철량 평균은 45.71 wt%, 조재량의 평균은 39.32 wt%이다(Table 4). 전철량과 조재량을 이용한 고대제철방법 분류에서 직접제련의 전철량은 33.16∼59.01 wt%, 조재량은 20.58∼51.54 wt% 범위이며 네 유적이 이에 해당한다(Figure 10).

네 유적에서 출토된 슬래그에 대하여 희토류원소 분석을 실시하였고 이를 바탕으로 각 유적별 슬래그의 지구화학적 특징을 관찰하였다. 희토류원소의 경우 유리질 슬래 그를 제외하고 유사한 제철부산물 중심으로 비교하였다. 전체적으로 희토류원소의 유사한 패턴 양상을 보이며 유적별 차이가 없는 것으로 보아 네 유적의 원료에 큰 차이가 없는 것으로 추정된다(Figure 11).

본 연구에서는 청주 오송에서 출토된 슬래그의 과학적 분석을 실시하여 유적에 대한 성격을 규명하고자 하였다. 청주 오송유적에서 출토된 제철부산물을 분석하였으며 비슷한 시기의 진천 송두리, 진천 구산리, 청원 연제리유적 제철부산물을 비교하여 지역적 특징을 알아보았다.

전철량과 조재량을 이용한 고대제철방법 분류에서 직접제련의 전철량은 33.16∼59.01 wt%, 조재량은 20.58∼51.54 wt% 범위이며 청주 오송유적은 이에 해당한다. 슬래그의 화합물 분석결과 Fayalite, Wüstite, Oliven 등이 관찰되고 미세조직 및 성분분석을 통해 유리질의 바탕 위에 Fayalite, Wüstite가 관찰된다. 분석결과를 통해 제련 슬래그임을 알 수 있다. No.1, No.3, No.4의 FeO 함량은 55.22∼77.08 wt%, No.2는 5.64 wt%로 확인되어 슬래그의 성분조성 차이가 크게 나타남을 알 수 있다. No.2는 XRD 분석결과 Quartz만이 검출되었고, 금속현미경 관찰결과 모두 유리질화 되었으며 일부 용융되지 않은 광물입자가 확인된다. 분석을 통해 No.2는 유리질슬래그임을 알 수 있으며 슬래그 종류에 따른 차이로 볼 수 있다. No.1, No.4는 CaO 함량이 높고 XRD 분석결과 Kirschsteinite가 검출되었으며, 라만 마이크로분광 분석결과에서도 Kirschsteinite가 확인되었다. 이는 이번 분석에 사용된 청주 오송유적 슬래그에서 나타나는 특징이며 원광석 내에 포함된 성분들이 용출된 것으로 추정된다.

지역적으로 가까운 진천 송두리, 진천 구산리, 청원 연제리유적의 경우 전체적으로 전철량과 조재량이 비슷했으며, 희토류 원소 비교 결과 전체적으로 유사한 패턴을 보여 원료의 큰 차이가 없는 것으로 관찰된다. 청주 오송 유적에서 출토된 제철부산물을 통해 직접제련법으로 제련작업을 진행한 것으로 추정되며 네 지역 모두 유사함을 확인할 수 있다. 세 지역의 원료는 청주 오송유적에서 Kirschsteinite가 확인되어 Ca 함량이 높은 철광석 또는 사철 원료를 사용했을 것으로 추정된다. 향후 철광석 또는 사철 등 원료의 분석이 함께 이루어진다면 원료의 산지와 공급망 등 제철유적 연구에 도움이 될 것으로 생각된다.

Figure 1.

Direct smelting, as used in the iron-making process and iron by-products (Jung et al., 2022).

Figure 4.

X-ray diffraction patterns of by-products excavated from iron smelting Cheongju Osong (F: Fayalite, K: Kirschsteinite, L: Leucite, M: Magnetite, O: Olivine, Q: Quartz, W: Wüstite).

Figure 5.

Image of metallurgical microscope from by-products (A to D), SEM image and points of EDS analysis from by-products (E to H).

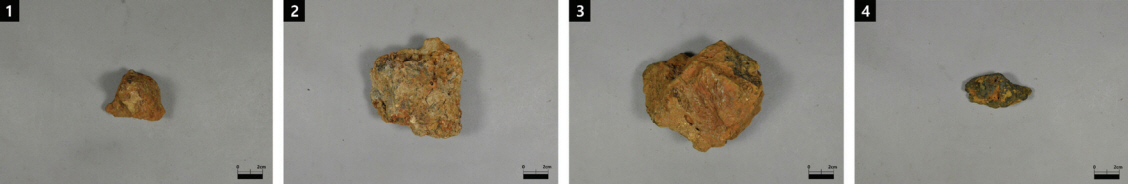

Table 1.

List of by-products excavated from iron smelting Osong site, Cheongju

| No. | Findspot | Name |

|---|---|---|

| 1 | 18th Site of the Three Kingdoms Period | Slag |

| 2 | Slag | |

| 3 | Slag | |

| 4 | Slag |

Table 2.

Chemical composition of by-products excavated from iron smelting Cheongju Osong

Table 3.

EDS analysis results of by-products

Table 4.

Total Fe and Deoxidantion agent by site

REFERENCES

Bae, C.R. and Cho, N.C., 2020, A study of the iron production process through the analysis of slags excavated from Bupyeong-ri, Inje, Korea. Journal of Conservation Science, 36(2), 143–151. (in Korea with English abstract)

Central Institute of Cultural Heritage, 2018, Osong site, Cheongju, 18–19 p. (in Korean)

Jung, D.Y. and Cho, N.C., 2022, Investigating the iron-making process through the scientific analysis of by-products obtained during iron-making from songdu-ri site in jincheon, Korea. Journal of Conservation Science, 38(1), 33–44. (in Korea with English abstract)

Jung, D.Y., 2022, Study on Process through the analysis of iron by-products at the songdu-ri site in jincheon from 3rd to 4th centur. Master’s thesis, Kongju National University, Gongju. (in Korean with English abstract)

Jung, D.Y., Kwon, H.H. and Cho, N.C., 2022, Smithing processes based on hammer scale excavated from the third-to fourth-century ancient iron-making sites of the Korean Peninsula. Materials, 15(12), 4188.(in English)

Jungwon National Research Institute of Cultural Heritage, 2014, Scientific analysis report on the specimens excavated from archaeological iron sites in Jungwon Region, 1–183. (in Korea with English abstract)

Jungwon National Research Institute of Cultural Heritage, 2020, Methodology for archaeological excavation and scientific analysis of iron manufacture relics, 1–371. (in Korea with English abstract)

Kang, Y.H., Cho, N.C., Song, H.J. and Go, H.S., 2010, The study on material characteristics of slags excavated from iron making site. Journal of Conservation Science, 26(2), 171–182. (in Korea with English abstract)

Kwon, I.C., 2016, Study of microcrystals of iron sand smelting slag per TiO2 content using raman microspectroscopy. Master’s dissertation, Kongju National University, Gongju. (in Korean with English abstract)

Lee, E.W., Kwak, B.M., Kim, E.J. and Park, J.R., 2018, Experiment on the ancient smelting-smithing technologies - A study on the proper experimental temperature -. Journal of Conservation Science, 34(6), 581–593. (in Korea with English abstract)

Lee, S.G. and Kim, D.Y., 2012, Geochemical composition of the continental crust in Korean Peninsula. Jour. Petrol. Soc. Korea, 21(2), 113–128. (in Korea with English abstract)

Lee, Y.N., 2017, Metallurgical study on the by-products of the iron smelting excavated from Jinwi region in Pyeongtaek. Master’s thesis, Kongju National University, Gongju. (in Korean with English abstract)

Oh, G.S. and Jung, W.S., 2023, A study on the history of advances in ancient iron making based on correlation of oxides in slag. Korean J. Met. Mater, 61(4), 291–300. (in Korea with English abstract)

Peake, J.R. and Freestone, I.C., 2012, Cross-craft interactions between metal and glass working: slag additions to early Anglo-Saxon red glass. In Integrated approaches to the study of historical glass, 8422, 19–30.

Rho, T.C., 2000, A Historic Study on the Ancient Metallurgical Technology in Korea, Hakyounmunhwasa, (in Korean)

Sokol, E., Sharygin, V., Kalugin, V., Volkova, N. and Nigmatulina, E., 2002, Fayalite and kirschsteinite solid solutions in melts from burned spoil-heaps, South Urals, Russia. European Journal of Mineralogy, 14(4), 795–807.

Yoon, D.S., 1986, On the slag produced in early iron metallurgy. The Journal of the National Academy of Science, 25, 380–390. (in Korean with English abstract)