서 론

우리나라의 제철문화는 B.C. 3세기경 중국 전국시대의 이주 집단에서 비롯된 이래 꾸준한 기술 개발을 통해 독자 적으로 발전해왔다. 한반도에 철기가 유입되는 시기를 전 후하여 여러 정치집단이 형성되었으며, 이는 철기 부족국 가 형성의 기틀이 되었다. 철 생산 기술의 보유와 그에 따 른 철기 생산 기술을 바탕으로 사회구조에 일대 변화를 초 래하였으며 이는 고대 국가 발전에 일조하였다. 고대의 제 철은 원료인 광석을 채광 및 선별하는 과정에서 시작된다. 1차 제철과정에서 철광석을 고온에 녹이면 철 덩어리(철 괴)와 철 찌꺼기(鐵滓, slag)가 분리되며, 이것이 1차적인 철의 재료가 된다. 이후 2차 제철과정으로 용해로와 단야 로에서 정재된 철재와 철기를 생산하게 된다.

제철기술은 광석과 기타의 원료로부터 포함된 금속을 분리, 추출하여 정제하거나 합금을 만드는 1차공정인 제련 법, 생산된 괴련철 및 주철의 탄소함량을 조절하는 제강법, 제련공정에서 생산된 환원괴, 반환원괴 속의 불순물을 제 거하여 순도 높은 괴련강으로 정제하는 정련법, 제련과정 을 거친 철괴를 단조하여 철기의 형태를 만드는 공정인 단 야공정으로 나눌 수 있다(

Choi, 2016).

1차 제철과정에서 발생한 철 찌꺼기, 즉 슬래그는 철광 석 속의 맥석 성분 또는 용매제의 구성성분이 녹아나온 것 이다. 슬래그와 비금속개재물을 구성하는 비환원화합물 (NRC: Non reduced compounds)은 제련공정이 끝난 후에 도 남아있는 성분으로, NRC의 분석을 통해 광석 및 제련 온도, 철 생산 공정 등을 추정해 볼 수 있다(

Dillmann and L'Héritier, 2007).

이러한 맥락에서 실험고고학의 일환으로 진행된 제련 실험은 자연과학적으로 비금속개재물과 제련시스템의 연 계성을 추정할 수 있을 뿐 아니라, 고고학적으로 전반적인 제철 공정을 재현함으로써 고대에 시행되었던 제철공정과 의 유사성을 관찰할 수 있는 장점이 있다.

본 고에서 진행된 제련실험에서는 강원도 양양에서 채 취한 철광석을 원료로 사용하였으며, 칼슘 함량에 따른 제 련슬래그의 재료학적 특성을 추정해보기 위해 각 실험의 원료에 각기 다른 비율로 조재제(석회석; CaCO3)를 배합 하였다.

이번 실험의 목적은 각기 다른 원료에서 발생한 슬래그 의 비금속개재물을 비교하여 미세조직 변화양상을 살펴보 는 것이다. 양양 철광석의 경우 인위적으로 조재제를 장입 하지 않아도 광석 내의 미량의 CaO 성분이 포함되어 있으 므로, CaO 함량이 거의 없는 사철을 이용하여 시행된 제련 실험의 원료와 유출재를 선정하여 비금속개재물 성분 간 비율을 비교하였다.

연구배경

2.1. 연구 대상

제련 실험의 원료는 현재 국내에서 유일하게 채광되는 강원도 양양의 철광석을 사용하였다. 철광석만을 원료로 하여 1차 실험을 진행한 후, 철광석과 조재제를 8:2, 7:3으 로 혼합하여 2, 3차 실험을 진행하였다.

제련실험에 앞서 각 실험에 사용된 원료에 대하여 주성 분 분석(Table

1)과 화합물 분석(Figure

1)을 실시하였다. 철광석의 주성분 분석결과 전철량(T·Fe)은 55.87 wt%, CaO의 함량은 3.25 wt%로 확인되어 일반적인 함철량을 가지고 있음을 확인하였다. 기존 연구에서는 2% 이상의 칼 슘 성분이 검출되면 조재제를 사용했을 것으로 추정해왔 다. 하지만 본 연구에서 사용된 양양 철광석의 경우 CaO가 3.25 wt% 함유되어, 추후 슬래그 분석 시 채광지역으로 추 정되는 곳의 원료와 함께 분석하는 과정이 필요할 것으로 보인다.

Table 1

XRF analysis result of raw materials

|

Experiment |

Major composition(wt%) |

|

T·Fe |

FeO |

CaO |

SiO2

|

Al2O3

|

MgO |

TiO2

|

K2O |

MnO |

CuO |

SO3

|

P2O5

|

V2O5

|

ZnO |

ZrO2

|

SrO |

|

1st |

55.87 |

71.88 |

3.25 |

10.40 |

3.09 |

2.2 |

0.59 |

0.35 |

0.18 |

0.08 |

- |

- |

- |

- |

- |

- |

|

2nd |

54.57 |

70.21 |

12.9 |

9.16 |

3.79 |

2.48 |

0.50 |

0.37 |

0.19 |

- |

- |

- |

- |

- |

- |

- |

|

3rd |

39.25 |

50.49 |

27.65 |

11.20 |

2.84 |

5.35 |

0.53 |

0.62 |

0.18 |

- |

0.72 |

0.32 |

0.08 |

0.03 |

0.01 |

0.01 |

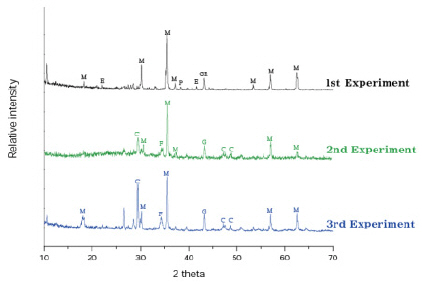

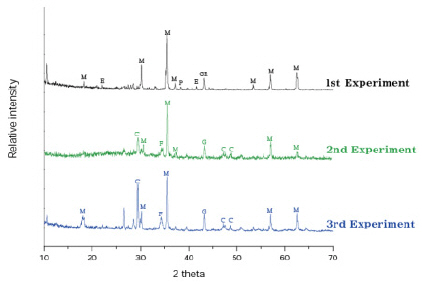

Figure 1

XRD analysis result of raw materials. (M : Magnetite, F : Fayalite, C : Calcite P : Pyrrhotite, E : Epidote, GR : Grossular, G : Goethite)

화합물 분석결과 철광석의 주요 화합물은 마그네타이 트(Magnetite)로, 자철광 계열의 광석이 풍화되어 퇴적한 것으로 추정할 수 있다. 또한 일부 피크에서 자류철석, 석 류석, 녹니석, 녹염석, 각섬석이 확인되었다.

제련실험의 각 단계에서 다양한 제철 부산물이 산출되 었다. 슬래그가 발생한 공정 및 출토 양상에 따라 유출재와 노내잔류재로 구분하였으며, 노내잔류재는 수습 위치에 따라 노내재, 송풍구, 배재구 채집 슬래그로 구분하였다. 노 내에서 환월철과 함께 굳어 슬래그를 배출하지 못한 2 차 실험의 경우 3차 수습 시도 당시 수습한 유출재를 분석 시료로 사용하였다(Table

2).

Table 2

Slags collected from smelting experiment

|

Experiment |

Sample |

Analysis contents |

|

XRF |

XRD |

Metallurgical microscope |

SEM-EDS |

|

1st (CaO : 3.25wt%) |

Outflow slag |

○ |

○ |

○ |

○ |

|

Slag in furnace |

○ |

○ |

○ |

○ |

|

Slag collection in tuyere |

○ |

○ |

○ |

○ |

|

Slag collection in outlet |

○ |

○ |

○ |

○ |

|

2nd (CaO : 12.9wt%) |

Outflow slag |

○ |

○ |

○ |

○ |

|

Slag in furnace ① |

○ |

○ |

○ |

○ |

|

Slag in furnace ② |

○ |

○ |

○ |

○ |

|

Slag in furnace ③ |

○ |

○ |

○ |

○ |

|

3rd (CaO : 27.65wt%) |

Outflow slag |

○ |

○ |

○ |

○ |

|

Slag in furnace |

○ |

○ |

○ |

○ |

|

Slag collection in tuyere |

○ |

○ |

○ |

○ |

|

Slag collection in outlet |

○ |

○ |

○ |

○ |

2.2. 재현실험

재현실험의 목적은 제철의 종합적 공정을 재현하여 고 대에 시행되었던 제철과정과의 유사성을 관찰하는 것이다. 본 연구에서는 주어진 변수, 즉 상황을 비교적 정확하게 파 악할 수 있을 뿐만 아니라 변화의 과정을 관찰할 수 있는 실험고고학적 방법을 적용하여 제련, 정련에 이르는 일련 의 제철공정을 재현하였다.

철의 원료인 철광석을 녹이기 위해 사용되는 연료는 일 반적으로 목탄을 사용한다. 석탄은 연소하는 동안 연료가 쉽게 달라붙어 생산된 철에 비금속계열의 이물질이 많이 붙게 되며 유황성분이 많아 철의 질을 떨어뜨리기 때문이 다(

Yoon, 2011). 목탄으로 이용되는 나무의 종류에 따라 재 (ashes)의 성분이 달라지는데, 이는 슬래그의 용융온도를 낮추는데 영향을 끼친다. 또한 탄소 함량이 적을수록 환원 가스의 생산에 유리하다. 활엽수 목탄은 800∼1,000℃에 서 CO 가스를 생성하고, 침엽수 목탄은 600∼800℃에 이 르면 CO 가스를 생성하기 때문에 환원효과가 높다. 그리 고 크기가 더 작은 목탄이 환원에 유리하다고 알려져 있다 (

Rehder, 2000;

Cho, 2015).

제련로는 원형로의 형태로 내부는 백토와 황토, 석회석 을 수비하여 사용하였다. 제련작업 이후 한 단씩 분리하여 생산된 철괴의 형태와 위치를 용이하게 파악하기 위해 제 련로는 3단으로 제작되었다. 제련로 하단에는 제련재를 배 출하기 위해 직경 10∼15 cm의 구멍을 뚫었다. 송풍관은 1, 2차 실험에서는 배재구와 120°위치에 설계하였으며, 3 차 실험에서 90° 위치에 설계하여 주기적인 송풍을 실시하 였다.

제련에 사용된 연료는 제련로에서 충분한 고온을 유지 할 수 있도록 소나무 숯을 6×6×6 cm의 크기로 쪼개어 사 용하였고, 3단으로 설계한 제련로를 쌓은 후, 소나무 숯 20 kg을 넣고 노를 완전히 건조시킨 후 제련작업을 시작하였 다. 불꽃이 점화한 이후 8-10분 간격으로 원료와 연료를 투 입하였다.

1차 실험은 철광석 분말 1.5 kg, 목탄 2 kg을 평균 10분 간격으로 총 66회 장입하였다. 총 9회에 걸쳐 소량의 제련 재를 배출하였다. 1차 장입부터 제련로 분리까지 총 조업 시간은 729분이며, 총 송풍량은 1273.3 m3로 측정되었다. 생산된 철괴는 총 15 kg이며, 회수율은 15.15%이다.

2차 실험은 혼합원료 2.0 kg, 목탄 2.0 kg을 평균 5분 간 격으로 총 48회 장입하였다. 총 3회에 걸쳐 슬래그 배출을 실시하였으나, 내부의 슬래그와 환원철이 굳어 배출하지 못하였다.

3차 실험은 혼합원료 1.8 kg, 목탄 2 kg을 평균 10분 간 격으로 총 66회 장입하였다. 총 8회에 걸쳐 대량의 제련재 를 배출하였다. 1차 장입부터 제련로 분리까지 총 조업시 간은 705분이며, 총 송풍량은 1198.5 m3로 측정되었다. 생 산된 철괴는 총 14 kg이며, 회수율은 16.83%이다.

2.3. 분석방법

실험이 종료된 후, 유출재와 노(爐) 내에서 시료를 수습 하였다. 시료를 알맞은 크기로 파쇄한 후 불순물이 포함되 지 않은 내부 시료를 얻기 위해 표면층을 글라인더로 제거 하였다. 이후 에탄올에 침적하여 초음파 세척기로 표면에 남아있는 불순물을 제거한 후 건조하였다.

2.3.1. 주성분 분석

원료로 사용된 양양 철광석과 혼합원료의 경우 그대로 분말화하였으며, 슬래그는 불순물이 포함되지 않은 내부 시료를 얻기 위해 표면을 글라인더로 제거한 후 내부 시료 를 획득하였다. 이후 분말화여 파장분산형 X-선 형광분석 기(WD-XRF: Wavelength Dispersive X-ray Fluorescence Spectrometry, S4 Explorer, Bruker, Germany)로 주요 성 분을 분석하였다. 전처리를 통해 유리화하였으며 분석된 결과는 준정량분석으로 계측하여 나타내었다.

2.3.2. 화합물 분석

화합물 상태를 알아보기 위해 X-선 회절분석(XRD: X-ray Diffraction System, X’pertPRO MPD, Philips, Netherlands)을 실시하였다. 주성분 분석과 마찬가지로 시 료는 분말화하였다. 2theta는 3.0∼70.0 deg, Scan speed는 1.0 sec/step, Step size는 0.03 deg, 전압은 40 kV, 전류는 30 mA이다. 분석 시 Target으로는 Copper를 사용하였다.

2.3.3. 미세조직 관찰

슬래그 시편을 채취하여 단면관찰이 용이하도록 에폭시 수지에 마운팅(mounting)하였다. 샌드페이퍼의 조밀 순서에 따라 100 mesh부터 4,000 mesh까지 순차적으로 연마한 후 물로 세척하였다. 이후 3 μm와 1 μm(DP-Suspension P, Struers, Denmark)로 미세연마를 실시하였다. 전처리가 완 료된 시료는 미세조직을 관찰하기 위해 금속현미경 (DM-2500M, Leica, Germany)으로 관찰하고, 세부 미세 조직 및 미세조직 내 미소부위의 화학조성을 알아보기 위해 주사전자현미경-에너지분산형분광계(SEM: Scanning Electro Microscope, MIRA3, TESCAN, Czech / EDS: Energy Dispersive Spectroscopy, QUANTA300, BRUKER, Germany) 를 이용하여 분석을 진행하였다. 분석 시료는 백금(Pt)으로 코팅하여 시료의 전도도를 높이는 한편 조성비에 미치는 영향을 최소화하였다.

분석결과

3.1. 화학조성

각각의 제련실험에서 산출된 슬래그의 화학조성을 알 아보기 위해 XRF 분석을 실시하였으며, 분석결과는 Table

3과 같다.

Table 3

Chemical composition of slags

|

Sample |

Major composition(wt%) |

|

T·Fe |

FeO |

SiO2

|

Al2O3

|

CaO |

MgO |

K2O |

TiO2

|

|

1st |

Outflow slag |

2nd |

45.54 |

58.59 |

23.80 |

8.01 |

3.99 |

2.03 |

0.87 |

0.65 |

|

4th |

51.12 |

65.76 |

19.20 |

6.47 |

3.95 |

2.25 |

0.69 |

0.62 |

|

6th |

52.92 |

68.08 |

17.40 |

5.75 |

4.03 |

2.32 |

0.61 |

0.65 |

|

8th |

52.94 |

68.11 |

18.30 |

5.26 |

3.52 |

2.45 |

0.67 |

0.58 |

|

Slag in furnace |

50.02 |

64.35 |

20.30 |

5.48 |

4.33 |

2.36 |

0.81 |

0.63 |

|

Slag collection in tuyere |

48.46 |

62.34 |

16.90 |

14.00 |

2.83 |

1.66 |

0.64 |

0.56 |

|

Slag collection in outlet |

39.45 |

50.75 |

19.90 |

20.80 |

3.42 |

1.86 |

0.62 |

0.49 |

|

2nd |

Outflow slag |

34.89 |

44.89 |

17.80 |

14.20 |

18.5 |

2.92 |

0.49 |

0.87 |

|

Slag in furnace |

① |

38.18 |

49.07 |

14.00 |

150 |

16.70 |

3.06 |

0.34 |

0.68 |

|

② |

39.89 |

51.26 |

14.60 |

13.40 |

16.10 |

3.22 |

0.39 |

0.75 |

|

③ |

39.83 |

51.24 |

14.10 |

14.70 |

15.20 |

3.28 |

0.38 |

0.73 |

|

3rd |

Outflow slag |

2nd |

35.82 |

46.08 |

26.29 |

5.78 |

16.87 |

2.46 |

0.92 |

0.57 |

|

4th |

38.92 |

50.07 |

19.30 |

8.67 |

17.70 |

2.14 |

0.55 |

0.53 |

|

6th |

38.32 |

49.3 |

19.30 |

9.19 |

17.73 |

2.23 |

0.58 |

0.52 |

|

8th |

38.7 |

49.79 |

17.20 |

11.6 |

16.78 |

2.45 |

0.52 |

0.59 |

|

Slag in furnace |

35.69 |

45.91 |

19.20 |

14.80 |

15.74 |

2.29 |

0.55 |

0.51 |

|

Slag collection in tuyere |

37.42 |

48.14 |

18.90 |

11.90 |

16.44 |

2.59 |

0.53 |

0.49 |

|

Slag collection in outlet |

54.16 |

69.68 |

15.20 |

6.30 |

3.67 |

2.82 |

0.56 |

0.59 |

철광석(CaO : 3.25 wt%) 제련실험 유출재의 전철량(T·Fe) 의 경우 45.54∼52.94 wt%로, 보통 고대에서 발견되는 슬 래그의 전철량(30∼50 wt%)과 유사하나 약간 높은 수치 를 보이고 있다. 전철량은 슬래그에 남아있는 철 함량으로, 그 값이 낮을수록 제련 시 생성된 철의 회수율이 높았다는 것을 의미한다. 2차, 3차 제련실험 유출재의 전철량이 34.89∼38.92 wt%로 값이 낮아져, 조재제 첨가에 따라 불 순물이 원활하게 분리되어 철의 회수율이 높아진 것으로 확인된다.

노 내 잔류재의 경우 광석 중의 불순물과 미환원산화철 이 노벽 구성성분들과 화학 반응하여 유출재로 변화되어 가는 과정의 슬래그이기 때문에 노 내에 잔류하는 위치에 따라 형상과 성질이 다르고 다양한 상태로 나타난다(

Lee, 2010).

전철량(T·Fe)을 살펴보면 1차 실험 노내 잔류재의 경우 39.45∼50.02 wt%로, 보통 고대에서 발견되는 슬래그의 전철량(30∼50 wt%)의 범위에 해당하는 것을 알 수 있다. 하지만 잔류 위치에 따라 크게 차이가 있는 것을 확인할 수 있었다. 각 실험의 노내재의 경우 조재제 첨가에 따라 불순 물이 원활하게 분리되어 철의 회수율이 높아진 것으로 확 인된다.

각 실험에서 산출된 노 내 잔류재를 종합하여 성격을 고 려하였을 때 노의 위치에 따른 경향성은 크게 두드러지지 않았다.

조재제의 첨가 유무와 관계없이 원료에 비하여 슬래그 의 일부 성분들이 증가한 것으로 확인된다. CaO는 연료로 사용한 목탄의 재 성분에 영향을 받아 증가한 것으로 판단 된다. SiO2, Al2O3 성분의 증가는 노벽과 송풍관에 있던 성 분이 산화철과 반응하였기 때문이다. K2O의 경우 노벽 혹 은 연료의 재 성분에서 영향을 받은 것으로 추정할 수 있다.

3.2. 화합물

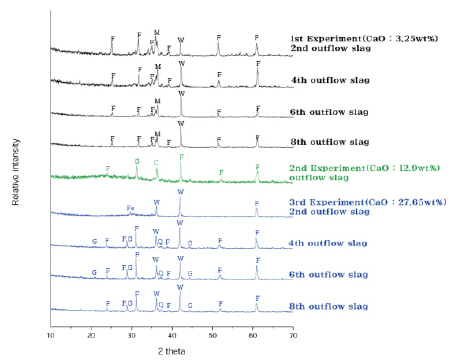

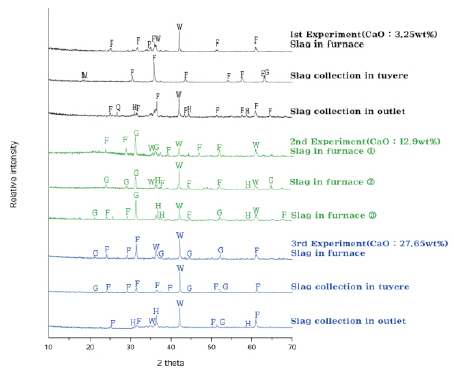

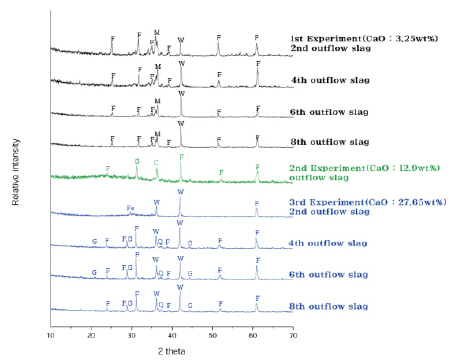

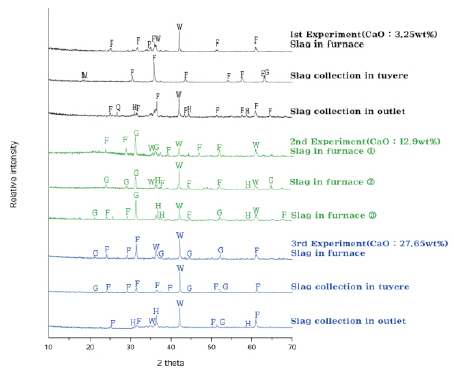

시료의 화합물 상태를 알아보기 위하여 XRD 분석을 실 시하였다(Figure

2,

3).

Figure 2

XRD result of outflow slags. (F: Fayalite, M: Magnetite, W: Wüstite, C: Calcite, G: Gehlenite, Q: Quartz) Figure 3. XRD result of remain slags in furnace. (F: Fayalite, W: Wüstite, M: Magnetite, G: Gehlenite, H: Hercynite)

Figure 3

XRD result of remain slags in furnace. (F: Fayalite, W: Wüstite, M: Magnetite, G: Gehlenite, H: Hercynite)

1차 실험 유출재의 XRD 분석결과 1차 실험의 주요 화 합물은 유출 순서에 관계없이 모두 Fayalite와 Wüstite로 나타나고 있으며, 일부 Peak에서 Magnetite가 확인되고 있 다. 원료의 성분인 Magnetite가 관찰되는 것으로 보아 용 융이 제대로 이뤄지지 않음을 확인 할 수 있다. 노 내 잔류 재의 주요 화합물은 Fayalite, Wüstite 등 다양한 철산화물 이 나타나고 있으며, 일부에서 철 스피넬인 Hercynite가 확 인되고 있다. 이는 FeO가 많은 슬래그가 고 Alumina 내화 물과 접촉하는 경우 생기는 spinel의 일종으로, 생성온도가 고온 환원의 온도에 인접하였음을 알 수 있다.

2차 실험 유출재의 경우 1,200℃이상 고온에서 생성되 는 Fayalite, Wüstite, Gehlenite성분이 관찰된다. 특징적으 로 미세조직 관찰에서 발견되지 않은 Calcite(CaCo3)성분 이 관찰되는데, 이는 조재제인 Calcite가 용융되지 않고 내 부에 잔류된 것으로 볼 수 있다. Gehlenite(Ca2Al2Si2O7)는 비정질의 Melilite계열의 물질로서, 장석계의 Anorthite와 성분이 비슷하지만, Anorthite는 결정질의 구조를 지니고 있다는 점에서 Gehlenite와 차이를 보인다. 노 내 잔류재의 경우 1,300℃ 이상에서 생성되는 Wüstite가 주상을 이루 고 있어, 생성 당시 온도를 추정해볼 수 있다. Gehlenite가 확인되고 있으며, 일부에서 Hercynite가 확인된다.

3차 실험 유출재의 경우 Fayalite와 Wüstite가 주상으로 확인되며, Gehlenite가 함께 확인되고 있다. 노 내 잔류재의 경우 Fayalite, Wüstite가 주상을 이루고 있다. Gehlenite와 함께 배재구 일부 peak에서 Hercynite가 확인되고 있다.

석회석을 첨가했을 때 Calcite, Gehlenite와 같은 CaO 화합물과 조재제 내부의 Al성분에 의해 Al-Fe 고온소성과 관련한 Hercynite 성분이 드러나는 것으로 보아 조재제 첨 가에 따른 슬래그를 구성하는 탈탄률의 차이를 확인할 수 있다.

3.3. 미세조직

3.3.1. 1차 실험 미세조직

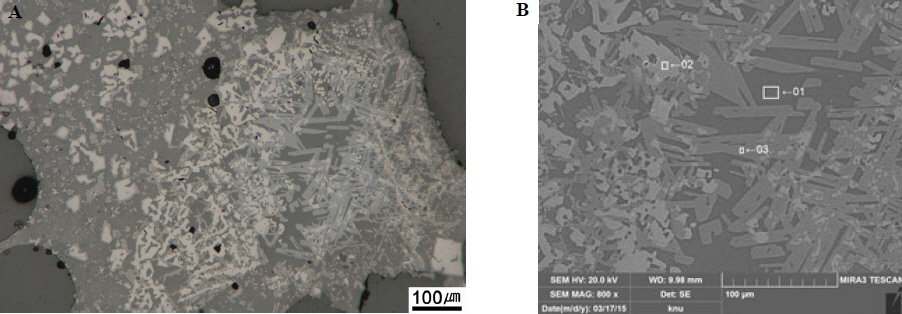

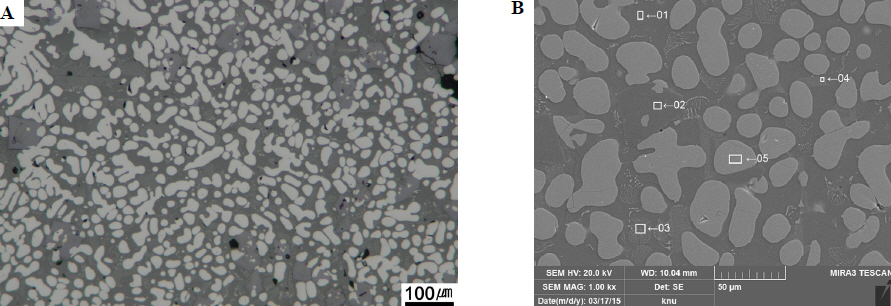

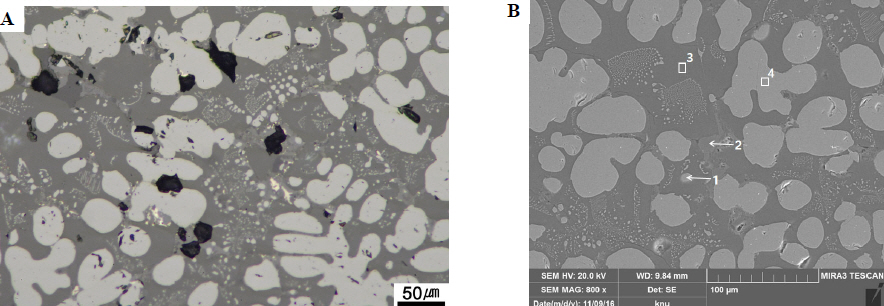

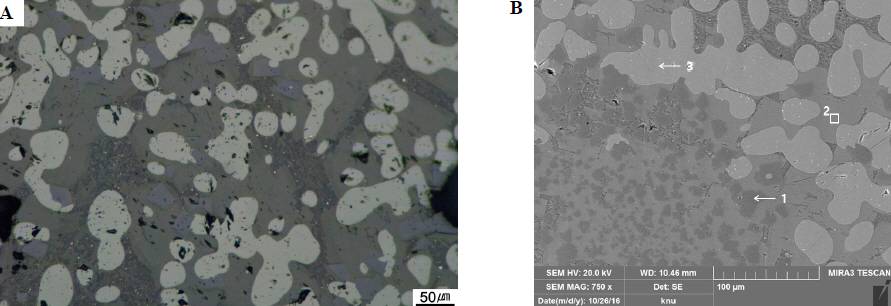

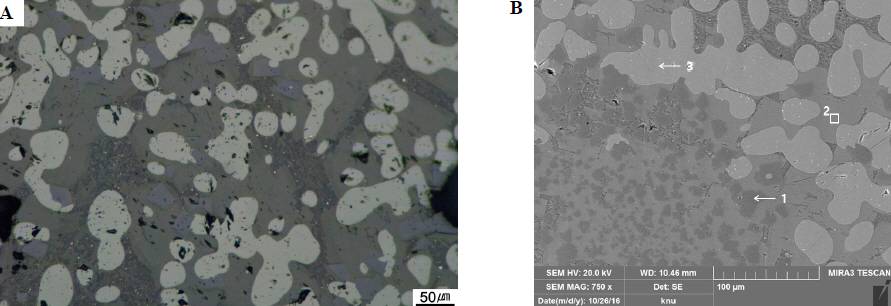

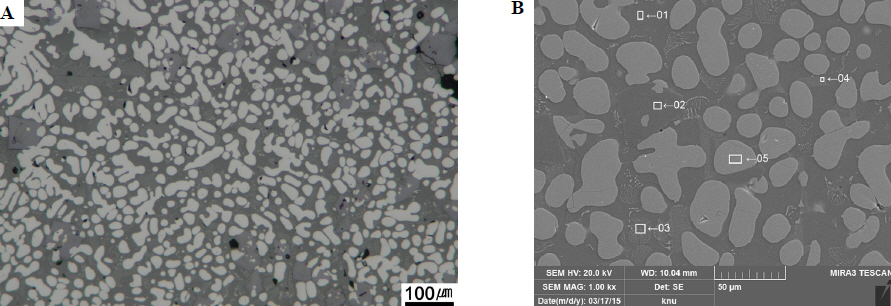

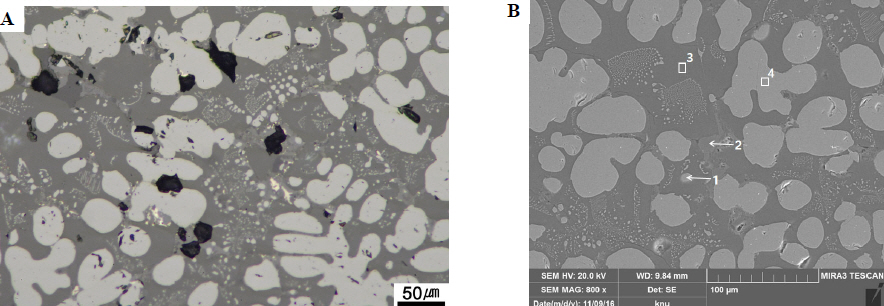

1차 실험 2차 유출재의 금속현미경 및 주사전자현미경 의 미세조직 사진이다. 회색 장주상(長柱狀)의 Fayalite 바 탕 위에 견상(絹狀)의 Wüstite가 관찰된다(Figure

4). 슬래 그 내부의 미세조직을 세부관찰하고 각 조직의 성분을 알 아보고자 SEM-EDS 분석을 실시하였다. ①, ④는 함량 차 이는 있으나 바탕기지인 유리질상으로 보인다. ②는 Wüstite, ③은 Fayalite로 확인된다. ⑥의 경우 노벽이나 송풍관의 Alumina 성분이 용융되지 못하고 잔류한 것으로 추정된다 (Table

4).

Figure 4

Microstructure of 2nd outflow slag. (A) Image of metallurgical microscope, (B) SEM image and points of EDS analysis.

Table 4

EDS results of 2nd outflow slag

|

Analysis position |

Major composition(wt%) |

|

FeO |

SiO2

|

CaO |

Al2O3

|

K2O |

SO4

|

TiO2

|

MgO |

Na2O |

|

1 |

33.08 |

28.87 |

16.62 |

14.26 |

3.25 |

1.64 |

1.05 |

- |

1.24 |

|

2 |

97.45 |

- |

- |

1.34 |

- |

- |

1.21 |

- |

- |

|

3 |

62.48 |

27.44 |

1.97 |

2.23 |

- |

- |

- |

5.89 |

- |

|

4 |

18.86 |

30.00 |

9.39 |

21.29 |

7.46 |

- |

11.76 |

- |

1.23 |

|

5 |

43.46 |

0.69 |

- |

52.6 |

- |

- |

- |

3.25 |

- |

|

6 |

1.92 |

- |

- |

98.08 |

- |

- |

- |

- |

- |

Figure

5는 1차 실험 노내재의 금속현미경 및 주사전자 현미경의 사진이다. 유리질 바탕 위에 장주상(長柱狀)의 Fayalite가 관찰되며, 일부에서 조밀한 Wüstite 입자가 확 인된다. 슬래그 내부의 미세조직을 세부관찰하고 각 조직 의 성분을 알아보고자 SEM-EDS 분석을 실시하였다. ① 은 원료에서 기인한 SO

4 성분이 용융되지 못하고 입자로 석출되고 있다. ➁, ③, ⑤는 Fayalite로 추정되며, Ti 성분 함량에 따라 조직의 색깔 차이가 있는 것으로 추정된다. ④ 는 바탕기지이다(Table

5).

Figure 5

Microstructure of slag in furnace. (A) Image of metallurgical microscope, (B) SEM image and points of EDS analysis.

Table 5

EDS analysis results of slag in furnace

|

Analysis position |

Major composition(wt%) |

|

FeO |

SiO2

|

CaO |

Al2O3

|

K2O |

SO4

|

TiO2

|

MgO |

Na2O |

|

1 |

44.41 |

14.38 |

2.30 |

4.91 |

1.81 |

31.18 |

1.02 |

- |

- |

|

2 |

71.09 |

2.92 |

0.93 |

6.56 |

- |

- |

18.50 |

- |

- |

|

3 |

54.45 |

0.53 |

- |

38.97 |

- |

- |

4.72 |

1.32 |

- |

|

4 |

2.15 |

41.62 |

22.25 |

29.05 |

2.95 |

- |

- |

- |

1.98 |

|

5 |

69.56 |

26.9 |

2.35 |

- |

- |

- |

- |

1.2 |

- |

Figure

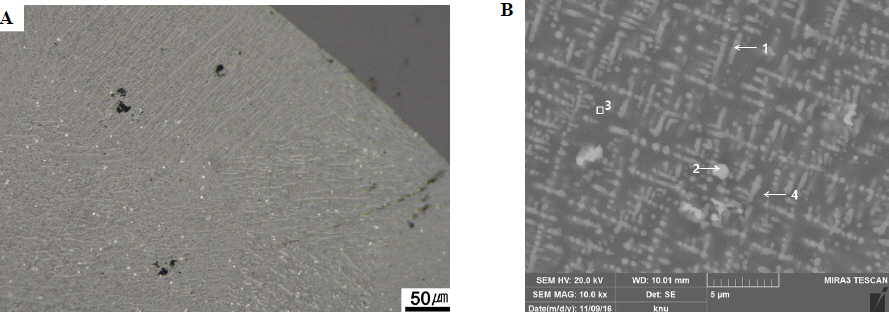

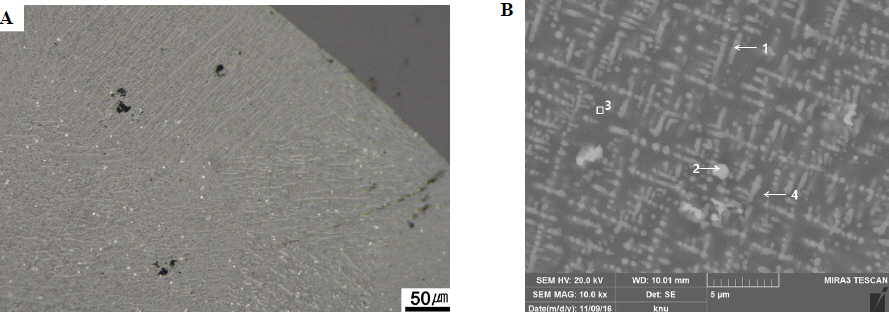

6은 1차 실험 송풍구 채집 슬래그의 금속현미경 및 주사전자현미경 사진이다. 유리질 바탕 백색의 다각형 입자가 관찰되며, 곳곳에 철 입자가 산재해있다. 시료 내부 에 조밀한 백색입자가 산재해있다. 슬래그 내부의 미세조 직을 세부관찰하고 각 조직의 성분을 알아보고자 SEMEDS 분석을 실시하였다. ①, ②는 Fe의 함량이 66%이상 이며 다른 성분들이 검출되지 않고, XRD 분석 상에서도 Magnetite가 검출되는 것으로 보아 Magnetite로 추정된다. ③은 바탕기지 성분이다(Table

6).

Figure 6

Microstructure of slag collection in tuyere. (A) Image of metallurgical microscope, (B) SEM image and points of EDS analysis.

Table 6

EDS analysis results of slag collection in tuyere

|

Analysis position |

Major composition(wt%) |

|

FeO |

SiO2

|

CaO |

Al2O3

|

K2O |

SO4

|

TiO2

|

MgO |

Na2O |

|

1 |

91.53 |

- |

- |

6.49 |

- |

- |

1.98 |

- |

- |

|

2 |

86.45 |

- |

- |

10.79 |

- |

- |

- |

2.75 |

- |

|

3 |

4.02 |

40.15 |

24.41 |

29.46 |

1.01 |

- |

- |

- |

0.96 |

Figure

7은 1차 실험 배재구 채집 슬래그의 금속현미경 및 주사전자현미경 사진이다. 회색의 장주상(長柱狀)의 Fayalite가 관찰되며, 입상(粒狀)의 Wüstite 입자가 확인된 다. 시료 내부에 조밀한 백색입자가 산재해있다. 슬래그 내 부의 미세조직을 세부관찰하고 각 조직의 성분을 알아보 고자 SEM-EDS 분석을 실시하였다. ①은 다른 철산화물 과 비교하여 알루미늄의 성분이 높으며, 흑색을 띄고 있는 것으로 Hercynite로 추정된다. ②는 바탕기지상의 Fayalite 이다. ③은 Wüstite로 추정된다(Table

7).

Figure 7

Microstructure of slag collection in outlet. (A) Image of metallurgical microscope, (B) SEM image and points of EDS analysis.

Table 7

EDS analysis results of slag collection in outlet

|

Analysis position |

Major composition(wt%) |

|

FeO |

SiO2

|

CaO |

Al2O3

|

K2O |

SO4

|

TiO2

|

MgO |

Na2O |

|

1 |

40.90 |

- |

- |

54.54 |

- |

- |

- |

4.56 |

- |

|

2 |

65.17 |

25.50 |

2.85 |

- |

- |

- |

- |

6.48 |

- |

|

3 |

98.79 |

- |

- |

- |

- |

- |

1.21 |

- |

- |

3.3.2. 2차 실험 미세조직

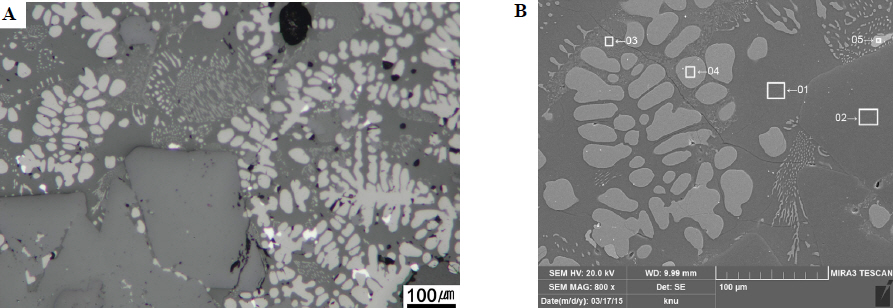

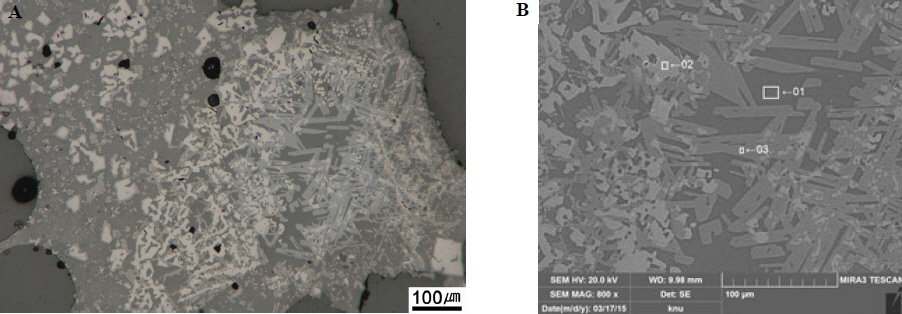

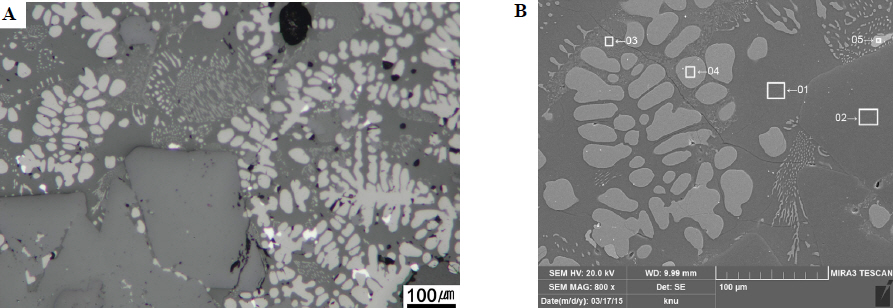

Figure

8은 2차 실험 유출재인 꼬챙이 슬래그의 금속현 미경 및 주사전자현미경 사진이다. 유리질의 Gehlenite가 바탕을 이루며, 장주상(長柱狀)의 Fayalite와 백색의 Magnetite 가 관찰된다. 슬래그 내부의 미세조직을 세부관찰하고 각 조직의 성분을 알아보고자 SEM-EDS 분석을 실시하였다. ①은 SiO

2, CaO, Al2,O3의 성분으로 보아 Gehlenite로 추정 된다. ②는 Magnetite, ③은 Fayalite로 추정되며, Magnetite 가 관찰되는 것으로 보아 용융이 제대로 이뤄지지 않음을 확인 할 수 있다(Table

8).

Figure 8

Microstructure of outflow slag. (A) Image of metallurgical microscope, (B) SEM image and points of EDS analysis.

Table 8

EDS analysis results of slag collection in outlet

|

Analysis position |

Major composition(wt%) |

|

FeO |

SiO2

|

CaO |

Al2O3

|

K2O |

MgO |

TiO2

|

|

1 |

17.45 |

27.90 |

36.86 |

13.91 |

2.08 |

- |

1.81 |

|

2 |

92.65 |

- |

- |

4.84 |

- |

2.51 |

- |

|

3 |

55.09 |

7.55 |

14.14 |

20.65 |

- |

2.57 |

- |

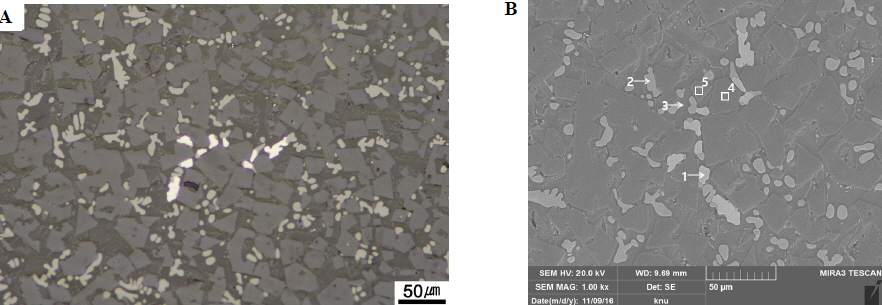

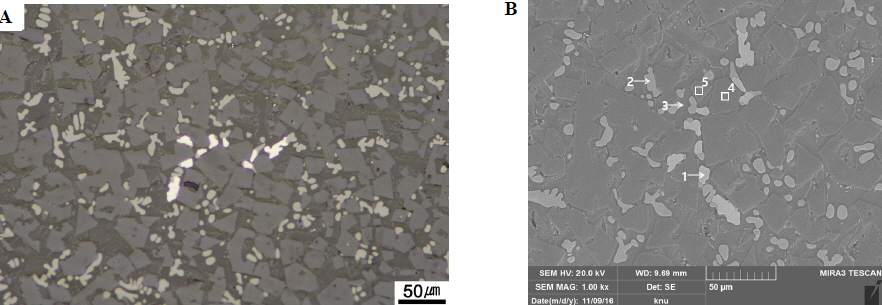

Figure

9는 2차 실험 노내재①의 금속현미경 및 주사전 자현미경 사진이다. 유리질 바탕 위에 수지상의 Wüstite 입자가 확인된다. 시료 내부에 조밀한 백색입자가 산재해 있다. 슬래그 내부의 미세조직을 세부관찰하고 각 조직의 성분을 알아보고자 SEM-EDS 분석을 실시하였다. ①은 Gehlenite인 것으로 분석했다. ②는 Hercynite ③, ④는 Gehlenite와 Fayalite 성분이 혼합되어 있는 것으로 확인된 다. ⑤는 Wüstite 입자로 추정된다(Table

9).

Figure 9

Microstructure of slag in furnace ①. (A) Image of metallurgical microscope, (B) SEM image and points of EDS analysis.

Table 9

EDS analysis results of slag in furnace ①

|

Analysis position |

Major composition(wt%) |

|

FeO |

SiO2

|

CaO |

Al2O3

|

K2O |

SO4

|

TiO2

|

MgO |

P2O5

|

|

1 |

10.86 |

25.36 |

47.10 |

13.76 |

- |

- |

- |

2.91 |

- |

|

2 |

34.25 |

- |

- |

56.22 |

- |

- |

- |

9.53 |

- |

|

3 |

26.16 |

24.27 |

35.93 |

10.72 |

- |

- |

- |

2.92 |

- |

|

4 |

30.93 |

27.85 |

20.26 |

10.77 |

5.00 |

1.21 |

0.82 |

2.18 |

0.99 |

|

5 |

96.05 |

- |

- |

0.51 |

- |

- |

0.91 |

2.53 |

- |

Figure

10은 2차 실험 노내재②의 금속현미경 및 주사 전자현미경 사진이다. 유리질 바탕 위에 미세한 Fayalite와 수지상의 Wüstite 입자가 확인된다. 진회색 다각형의 Hercynite도 함께 확인되고 있다. 슬래그 내부의 미세조직 을 세부관찰하고 각 조직의 성분을 알아보고자 SEM-EDS 분석을 실시하였다. ①은 바탕기지상의 Gehlenite이며, ② 는 Hercynite, ③은 Fayalite이다. ④, ⑤는 Wüstite로 확인 된다(Table

10).

Figure 10

Microstructure of slag in furnace ②. (A) Image of metallurgical microscope, (B) SEM image and points of EDS analysis.

Table 10

EDS analysis results of slag in furnace ②

|

Analysis position |

Major composition(wt%) |

|

FeO |

SiO2

|

CaO |

Al2O3

|

K2O |

SO4

|

TiO2

|

MgO |

P2O5

|

|

1 |

8.42 |

23.74 |

46.31 |

19.78 |

- |

- |

- |

1.75 |

- |

|

2 |

31.31 |

- |

- |

57.06 |

- |

- |

- |

11.64 |

- |

|

3 |

32.57 |

28.81 |

18.64 |

10.25 |

4.12 |

2.28 |

0.65 |

1.75 |

0.94 |

|

4 |

95.07 |

- |

- |

0.69 |

- |

- |

2.55 |

1.68 |

- |

|

5 |

99.41 |

- |

0.59 |

- |

- |

- |

- |

|

- |

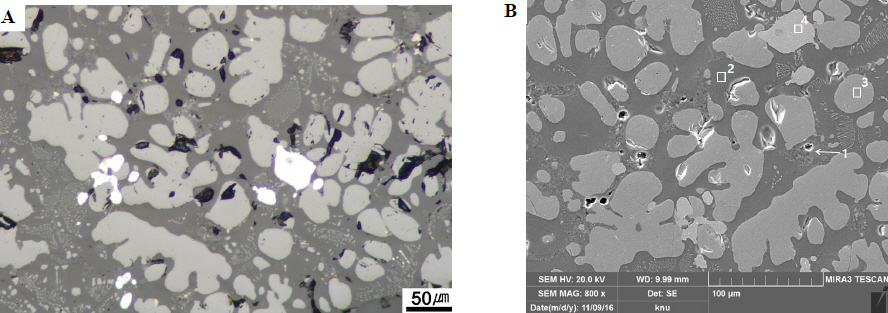

3.3.3. 3차 실험 미세조직

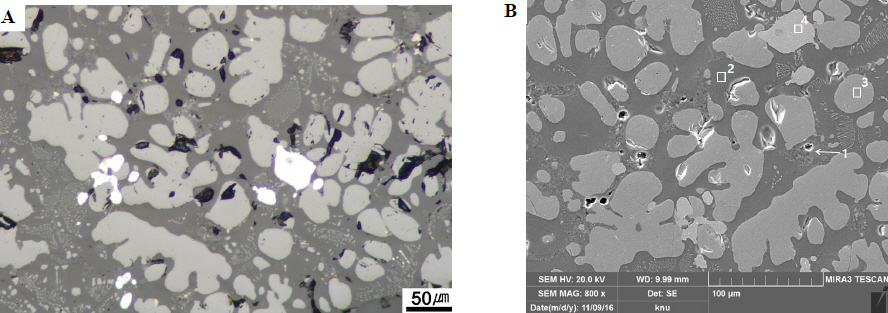

3차 실험 2차 유출재의 금속현미경 및 주사전자현미경 사진이다. 바탕기지의 Fayalite가 확인되며, 미세한 Wüstite 입자와 환원된 철입자가 관찰된다(Figure

11A). 슬래그 내 부의 미세조직을 세부관찰하고 각 조직의 성분을 알아보 고자 SEM-EDS 분석을 실시하였다. ①은 Fayalite, 입상 (粒狀)의 입자인 ➁는 Wüstite로 확인되었다. ③, ④는 바 탕기지로 Gehlenite와 Fayalite(Fe2SiO4) 성분이 혼합되어 있는 것으로 추정된다. 이는 화합물 분석 상에서도 Fayalite 성분이 검출되는 것을 통해 알 수 있다(Figure

11, Table

11).

Figure 11

Microstructure of 2nd outflow slag. (A) Image of metallurgical microscope, (B) SEM image and points of EDS analysis.

Table 11

EDS analysis results of 2nd outflow slag

|

Analysis position |

Major composition(wt%) |

|

FeO |

SiO2

|

CaO |

Al2O3

|

K2O |

MgO |

|

1 |

66.21 |

14.52 |

13.53 |

3.65 |

0.72 |

1.36 |

|

2 |

81.51 |

8.12 |

7.82 |

1.97 |

0.59 |

- |

|

3 |

42.66 |

25.16 |

22.62 |

6.17 |

2.54 |

0.84 |

|

4 |

43.8 |

24.25 |

23.29 |

5.03 |

2.32 |

1.31 |

Figure

12는 3차 실험 노내재의 금속현미경 및 주사전 자현미경 사진이다. 유리질 바탕 위에 백색 견상(絹狀)의 Wüstite 입자가 확인된다. 시료 내부에 철 입자가 산재해 있다. 슬래그 내부의 미세조직을 세부관찰하고 각 조직의 성분을 알아보고자 SEM-EDS 분석을 실시하였다. ①은 Fayalite, ②은 바탕기지인 Gehlenite로 추정된다. ③, ④ 는 함량 차이는 있으나 Wüstite로 추정된다(Table

12).

Figure 12

Microstructure of outflow slag. (A) Image of metallurgical microscope, (B) SEM image and points of EDS analysis.

Table 12

EDS analysis results of outflow slag

|

Analysis position |

Major composition(wt%) |

|

FeO |

SiO2

|

CaO |

Al2O3

|

K2O |

TiO2

|

MgO |

|

1 |

34.76 |

27.98 |

13.99 |

16.76 |

1.42 |

0.79 |

4.31 |

|

2 |

5.89 |

22.21 |

45.2 |

25.57 |

- |

- |

1.13 |

|

3 |

97.85 |

- |

- |

- |

- |

- |

2.15 |

|

4 |

100 |

- |

- |

- |

- |

- |

- |

Figure

13은 3차 실험 송풍구 채집 슬래그의 금속현미 경 및 주사전자현미경 사진이다. 유리질 바탕 위에 견상 (絹狀)의 Wüstite 입자가 확인된다. 시료 내부에 조밀한 백 색입자가 산재해있다. 슬래그 내부의 미세조직을 세부관 찰하고 각 조직의 성분을 알아보고자 SEM-EDS 분석을 실시하였다. ①, ④는 Wüstite로 추정된다. ②는 Ti가 소량 포함된 Fayalite이며, ③은 바탕기지인 Gehlenite이다 (Table

13).

Figure 13

Microstructure of slag collection in tuyere. (A) Image of metallurgical microscope, (B) SEM image and points of EDS analysis.

Table 13

EDS analysis results of slag collection in tuyere

|

Analysis position |

Major composition(wt%) |

|

FeO |

SiO2

|

CaO |

Al2O3

|

K2O |

MgO |

|

1 |

99.28 |

- |

0.72 |

- |

- |

- |

|

2 |

30.69 |

24.59 |

14.41 |

20.95 |

2.43 |

6.92 |

|

3 |

6.83 |

25.07 |

43.72 |

22.34 |

- |

2.04 |

|

4 |

100.00 |

- |

- |

- |

- |

- |

Figure

14는 3차 실험 배재구 채집 슬래그의 금속현미 경 및 주사전자현미경 사진이다. 유리질 바탕 위에 진회색 의 Magnetite와 수지상의 백색 입자와 철 입자가 관찰된 다. 슬래그 내부의 미세조직을 세부관찰하고 각 조직의 성 분을 알아보고자 SEM-EDS 분석을 실시하였다. ①, ②는 Wüstite 입자이며, ③은 바탕기지인 Gehlenite이다. ④, ⑤ 는 철산화 스피넬인 Hercynite로 추정한다(Table

14).

Figure 14

Microstructure of slag collection in outlet. (A) Image of metallurgical microscope, (B) SEM image and points of EDS analysis.

Table 14

EDS analysis results of slag collection in outlet

|

Analysis position |

Major composition(wt%) |

|

FeO |

SiO2

|

CaO |

Al2O3

|

K2O |

TiO2

|

MgO |

|

1 |

100.00 |

- |

- |

- |

- |

- |

- |

|

2 |

100.00 |

- |

- |

- |

- |

- |

- |

|

3 |

15.97 |

26.52 |

45.42 |

10.56 |

1.53 |

- |

- |

|

4 |

39.71 |

- |

- |

53.29 |

- |

- |

7.00 |

|

5 |

42.64 |

- |

- |

51.3 |

- |

- |

6.06 |

고 찰

본고에서 시행된 제련실험에서 산출된 슬래그의 비금 속개재물을 SEM-EDS로 분석하였다. CaO의 경우 원료뿐 아니라 노벽 및 연료의 성분에서도 영향을 받기 때문에 비 금속개재물에서 칼슘함량에 가장 많은 영향을 받는 바탕 기지를 중심으로 Table

15에 정리하였다. 성분비에 이용한 EDS 데이터는 하나의 시료에서 나온 다양한 바탕기지를 분석한 결과의 평균값이다.

Table 15

Ratio between components of slags and samples

|

|

Major composition(wt%) |

|

FeO |

SiO2

|

CaO |

TiO2

|

CaO/SiO2

|

Al2O3/SiO2

|

TiO2/SiO2

|

|

1st |

Ore(XRF) |

71.88 |

10.40 |

3.25 |

0.59 |

0.313 |

0.297 |

0.057 |

|

Outflow slag |

28.47 |

30.26 |

14.93 |

1.42 |

0.493 |

0.575 |

0.047 |

|

Slag in furnace |

8.71 |

42.67 |

10.72 |

1.77 |

0.251 |

0.476 |

0.041 |

|

Slag collection in tuyere |

25.51 |

34.46 |

22.81 |

- |

0.662 |

0.338 |

- |

|

Slag collection in outlet |

13.0 |

41.22 |

14.91 |

- |

0.362 |

0.668 |

- |

|

2nd |

Ore(XRF) |

70.21 |

9.16 |

12.90 |

0.50 |

1.408 |

0.414 |

0.055 |

|

Outflow slag |

17.45 |

27.90 |

36.86 |

1.81 |

1.321 |

0.499 |

0.065 |

|

Slag in furnace |

18.33 |

27.20 |

31.62 |

0.33 |

1.163 |

0.568 |

0.012 |

|

3rd |

Ore(XRF) |

50.49 |

11.20 |

27.65 |

0.53 |

2.469 |

0.254 |

0.047 |

|

Outflow slag |

25.42 |

24.81 |

35.21 |

0.9 |

1.419 |

0.464 |

0.036 |

|

Slag in furnace |

8.61 |

35.97 |

26.29 |

0.16 |

0.731 |

0.491 |

0.004 |

|

Slag collection in tuyere |

10.70 |

28.29 |

39.34 |

- |

1.391 |

0.669 |

- |

|

Slag collection in outlet |

12.58 |

25.21 |

44.25 |

- |

1.755 |

0.648 |

- |

|

Iron sand from Gampo |

Ore(XRF) |

90.34 |

5.23 |

0.24 |

0.58 |

0.046 |

0.566 |

0.111 |

|

Outflow slag ① |

33.21 |

28.95 |

9.51 |

1.16 |

0.328 |

0.657 |

0.04 |

|

Outflow slag ② |

44.57 |

29.31 |

7.13 |

- |

0.243 |

0.453 |

0 |

|

Outflow slag③ |

49.70 |

20.34 |

6.60 |

1.01 |

0.324 |

0.811 |

0.05 |

|

Outflow slag④ |

30.68 |

30.17 |

14.89 |

- |

0.494 |

0.44 |

0 |

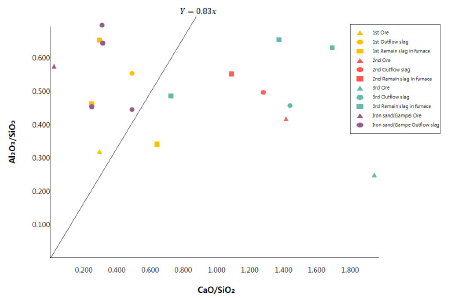

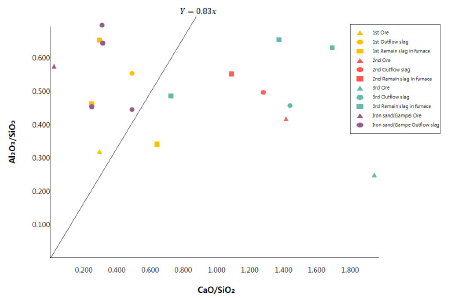

비금속개재물의 대표적 산화물 중 원료에서부터 기인 하는 CaO, SiO2, Al2O3, TiO2의 분석값을 이용하여 성분 간 비율을 비교하였다. Al2O3는 제련로를 이루는 점토의 대표적인 성분이며, SiO2는 제련실험의 원료에 관계없이 모든 결과에서 고르게 높은 비율로 확인되어 선정하였다.

보통 비금속개재물 내의 산화물인 CaO/SiO

2의 비율이 일반적으로 0.4 이상이면 인위적으로 로(爐) 내에 석회질 을 융제로 장입한 것으로 판단한다(

Kim, 2014). 그래프는 원료 내의 CaO 함량에 따른 차이와 성분 간 비율에 대한 보편성을 파악하기 위해, CaO 함량이 거의 없는 사철을 이 용했던 2014년 시행된 제련실험(

Cho, 2015)의 원료와 유 출재를 함께 선정하여 작성하였다. 본고의 제련실험에서 사용한 원료의 CaO/SiO

2를 보면 1차 실험이 0.31로 확인 되었으며, 감포 사철의 경우 0.046으로 확인되었다. 양양 철광석에 조재제를 첨가한 2차, 3차 실험이 1.41, 2.47로 값이 대폭 높아진 것을 확인할 수 있다.

유출재 역시 1차 실험에서 0.49가 나왔으나, 2,3차 실험 에서 1.32, 1.42로 확인되어 조재제 첨가 이후 CaO/SiO2의 비율이 2배가량 높은 것으로 나타났다. 감포 사철 유출재 의 경우 0.24∼0.49로 확인되어, 조재제를 첨가하지 않은 양양 철광석 1차 실험결과와 유사한 것으로 판단된다. 노 내 잔류재 역시 1차(0.42)에 비해 2,3차에서 크게 높아진 것(1.16, 1.29)을 확인할 수 있다.

그래프를 이용하여 분석한 결과, 슬래그의 유리질바탕 을 기준으로 CaO/SiO

2 비율이 0.42보다 높은 값을 보이면 CaO 성분의 조재제가 첨가된 것으로 판단된다(Figure

15).

Figure 15

철광석에서 자철광석은 다른 철광석에 비하여 SiO

2의 양이 많고, Al

2O

3의 양이 상대적으로 적은 것으로 알려져 있다(

Kim, 2015). 양양 철광석을 사용한 본 제련실험에서 도 원료의 SiO

2의 값이 Al

2O

3에 비해 상대적으로 높아 자 철광석으로 추론할 수 있었으며, 실제로 양양 철광석의 경 우 자철광 계열로 분석 결과와 일치함을 확인할 수 있었다. 원료의 경우 CaO 첨가에 비례하여 X축으로 넓게 퍼진 것 을 볼 수 있으나, Al

2O

3-SiO

2 성분 간에 큰 차이가 없음을 확인할 수 있다. 노내재, 송풍구, 배재구 등을 포함한 노 내 잔류재들은 유출재에 비하여 SiO

2-Al

2O

3 비율이 높게 확인 되었다. 이는 노벽의 점토 성분에서 기인된 결과로 추정된 다.

본 고에서 실행한 제련 실험의 경우 CaO의 함량에 다소 차이가 있을 뿐, 다른 실험 조건은 동등하였기 때문에 Al

2O

3-SiO

2의 비율이 비교적 일정 범위 내에 분포하는 것 을 확인할 수 있었다. 이를 통하여 Y축/X축의 비율이 0.83 이하일 때 조재제를 첨가하였을 것으로 보이며, Al

2O

3-SiO

2 비율이 유사한 제련 공정 시스템(원광, 노벽, 연료)을 판단 하는 지표로 활용할 수 있다고 사료된다(Figure

16).

Figure 16

Bivariate graph of Al2O3/SiO2-CaO/SiO2.

결 론

조재제의 비율에 따른 슬래그의 재료학적 특징을 파악 하기 위하여 원료에 첨가되는 조재제의 비율을 조절하여 제련실험을 진행하였다. 실험을 통하여 다음과 같은 결론 을 도출할 수 있었다.

1차 실험 유출재의 경우 전철량이 45.54∼52.94 wt%로 확인되었으며, 2차, 3차 실험에서는 34.89∼38.92 wt%로 감소하는 것을 확인할 수 있다. 이는 조재제 첨가에 따라 불순물이 원활하게 분리되어 철의 회수율이 높아진 것으 로 확인된다.

1차 실험 노 내 잔류재의 전철량은 39.45∼50.02 wt% 이나, 2차 실험(38.18∼39.83 wt%), 3차실험(35.69∼54.16 wt%)에서는 감소하는 것을 확인할 수 있다. 하지만 잔류 위치에 따라 크게 차이가 있는 것을 확인할 수 있었다. 각 실험에서 산출된 노 내 잔류재를 종합하여 성격을 고려하 였을 때 노의 위치에 따른 경향성은 크게 두드러지지 않았다.

조재제를 첨가하지 않고 순수한 철광석만으로 진행한 1 차 실험에서 배출된 제철부산물의 주성분 분석과 화합물 분석에서는 FeO 함량이 높고, 주로 철 화합물인 Fayalite 와 Wüstite가 확인되었다. 이는 SEM 분석 결과에서도 확 인할 수 있으며, 전철량이 다소 높은 모습을 보여주어 실험 에서 철의 분리가 원활이 이루어지지 못함을 확인할 수 있 다. 조재제를 첨가한 2,3차 실험에서는 Fayalite와 Wüstite 가 주상으로 확인되나 Calcite, Gehlenite와 같은 CaO 화 합물이 나타난다. Gehlenite의 경우 1,200℃ 이상의 온도 에서 생성되는 비정질의 Melilite계열의 물질로, 바탕기지 의 유리질상과 혼합되어 용융최저온도를 높인다.

CaO의 경우 원료뿐 아니라 노벽 및 연료의 성분에서도 영향을 받는다. 이 때문에 비금속개재물에서 칼슘함량에 가장 많은 영향을 받는 각 시료의 바탕기지를 중심으로 EDS 데이터를 편집하였다. 비율 계산의 기준으로는 원료 에 관계없이 모든 결과에서 고르게 높은 비율로 확인되는 SiO2를 선정하였다. 성분 간 비율을 통해 조재제 첨가 여부 를 파악한 결과, CaO/SiO2 비율이 0.42로 이보다 높은 값 을 나타내면 CaO 성분의 조재제가 첨가된 것으로 판단된 다. 또한 Al2O3/SiO2-CaO/SiO2 비교 분석한 결과, 각 실험 의 원료는 CaO 첨가에 비례하여 X축으로 넓게 퍼진 것을 볼 수 있으나, Al2O3-SiO2 성분 간에 큰 차이가 없었다. 또 한 노내재, 송풍구, 배재구 등을 포함한 노 내 잔류재들은 유출재에 비하여 SiO2-Al2O3 비율이 높게 확인되었는데, 이는 노벽의 점토 성분에서 기인된 결과로 추정된다. 본 실 험의 경우, 원료의 CaO의 함량에 다소 차이가 있을 뿐, 다 른 실험적 조건은 동등하였기 때문에 Al2O3-SiO2의 비율 이 비교적 일정 범위 내에 분포하는 것을 확인할 수 있었 다. 이를 통하여, Y축(Al2O3/SiO2)/X축(CaO/SiO2)의 비율 이 0.83이하 일 때 조재제를 첨가하였을 것으로 보이며, Al2O3-SiO2 비율이 유사한 제련 공정 시스템을 판단하는 지표로 활용할 수 있음을 시사한다.

본 연구에서는 고대 제철기술 복원 제련실험을 진행하 였으며, 조재제 첨가에 따른 차이를 확인하기 위해 조재제 의 함량을 변수로 하였다. 이를 통해 생성된 슬래그를 대상 으로 미세조직을 관찰하고, 비금속개재물 성분 간 비율 비 교 분석을 실시하여 칼슘함량에 따른 슬래그의 차이를 파 악할 수 있었다. 향후 다양한 종류의 원료 및 조재제의 함 량을 조절한 제련 복원실험이 진행된다면 고대 제철 유적 의 성격을 규명하는 지표자료로 활용될 수 있을 것으로 판 단된다.

사 사

본 논문은 2016년 정부 재원으로 한국연구재단의 전통 문화융합연구사업(NRF-2016M3C1B5906955)의 일환으 로 이루어졌습니다. 감사합니다.

References

Cho, HK, Manufacturing technology of iron swords in the midwestern Korea from 2nd to 6th century AD. Ph. D. thesis, 2015, Kongju University, Kongju.

Choi, YM, A study of iron making technology in the central region of ancient Korea Peninsula. Ph. D. thesis, 2016, Hanshin University, Osan.

Dillmann, P and L'Héritier, M, Slag inclusion analyses for studying ferrous alloys employed in French medieval buildings: Supply of materials and diffusion of smelting processes. Journal of Archaeological Science, 2007, 34, 1810–1823.

Kim, SK, A study on iron manufacturing and technology through analysis reports of iron artifacts in the Baekje area. Journal of Conservation Science, 2014, 30(4), 335–343.

Kim, SK, A study on the possibility of continuous operation through traditional smelting experiment. 2015, 2015, In: Jungwon National Research Institute of Cultural Heritage Conference; Chungju. September 14; 12–27.

Lee, SY, Material characteristics of iron slag excavated from the forging remains in Joseon dynasty : Focusing on Mageumgol site in Dangam-ri, Kongju, Chungnam, Sinchon site in Hanchon-ri, Goheung, Jeonnam. Master's thesis, 2010, Kongju University, Gongju.

Rehder, JE, The mastery and uses of fire Antiquity, 2000, MacGill-Queen's University Press, Kingston.

Yoon, YJ, A study on the iron production and trade in the Nakdong river basin of the ancient Korea. Master´s thesis, 2011, Pukyong National University, Busan.