철산화물 안료 원료와 번조조건에 따른 철화분청사기의 유약 발색 연구

Study on Color Formation of Cheolhwa Buncheong Stoneware Glaze by Pigment Raw Materials of Iron Oxides and Firing Conditions

Article information

Abstract

본 연구는 전통적인 철화분청사기 안료를 재현하기 위하여 국내산 자철석과 점토, 비가소성 원료를 혼합하여 재현시편을 제작하고, 발색이 양호한 30개의 시편들을 과학적으로 분석함으로써 유약의 발색특성을 알아보고자 하였다. 안료의 주원료인 자철석은 1,200℃의 환원 환경에서 짙은 흑색으로 발색하는 안료이나, 부가적으로 첨가되는 석회 성분과 반응하여 1,230℃ 산화 환경에서는 녹황색 계열로 변색된다. 적철석은 소성 온도 및 환경에 크게 영향을 받지 않으나 Fe를 10 wt% 이상 함유한 점토와 혼합하였을 때는 짙은 흑색으로 발색한다. 안료의 유동성은 R2O3/RO2 값에 의해 결정되며, 이는 발색에도 영향을 미친다. 미세조직 관찰에서 안료의 입자크기와 소성 환경에 따라 유약층의 발색과 철산화물 결정들이 일부 다른 양상을 보인다. 자철석을 원료로 한 안료는 1,200℃ 산화 환경에서는 유약층과 분장토의 경계면에 철산화물이 응집체 형태로 존재하며, 흑갈색으로 발색하지만, 환원 환경 소성에서는 철산화물의 응집체가 존재하지 않고 유약층에 균질하게 분포하며, 짙은 흑색으로 발색한다. 반면, 적철석을 기반으로한 안료는 산화 환경에서 유약층내 수지상 조직을 형성하며, 흑색으로 발색한다.

Trans Abstract

In this study, reproducing specimens were made from mixing domestically produced magnetite, clay and non-plastic raw materials to reproduce the pigments used in the manufacture of traditional cheolhwa buncheong stoneware. In order to reveal the color fomation of glaze, 30 specimens with good color development were analyzed scientifically. Magnetite, which is the main raw material of the pigment, is a pigment capable of creating a dark black color in a reducing environment at 1,200℃. However, it reacts with the additionally added lime component and discolors to greenish yellow color in oxidizing environment at 1,230℃. Hematite is not significantly affected by the firing temperature and environment, but develops a dark black color when mixed with clay with iron content of more than 10%. The fluidity of the pigment is determined by R2O3/RO2 value, which also affects the color development. In the microtexture observation, the color formation of the glaze layer and the iron oxide crystals identified some differences depending on the particle size of the pigment and the firing environment. Reproduced specimens made of magnetite are present in the form of aggregates of iron oxide in the interface between glaze layer and slip layer in the oxidizing environment at 1,200℃. However, in the reducing environment, aggregates of iron oxides do not exist in the reproduced specimens, and they are homogeneously distributed in the glaze layer and formed a dark black color. In contrast, hematite-based specimens form dendritic structures in the glaze layer in an oxidizing environment and develop black.

1. 서 론

철화분청사기는 백토 분장 위에 철분이 많이 포함된 안료를 사용하여 무늬를 그린 분청사기로 조선시대 전기를 대표하는 도자기 양식 중의 하나이다(Kang, 1999). 15C 후반∼16C 전반에 충남 공주시 학봉리를 중심으로 계룡산 기슭에 위치한 요지에서 주로 생산되었으며, 전남 고흥 운대리와 전남 무안 우적동 등의 요지에서도 제작되었다(Gonju National Museum, 2008). 철화분청사기의 완성은 백토 상감에 철화 안료로 문양을 그린 후 유약을 씌워 굽는 일련의 과정에 좌우된다. 가마에 굽는 과정에서 소성 온도 및 환경, 그리고 유약의 상태에 따라 안료의 변화가 수시로 일어나 의도치 않는 색깔이나 변형이 발생하기 때문이다(Lee, 2017).

철화 안료에 대한 연구는 학봉리 요지(사적 제333호)에서 출토된 시료의 과학적 분석과 가마터 인근에서 채굴한 재료를 사용한 재현실험이 병행되었다. 철화 안료의 발색 성분은 Mg/Fe/Al Spinel이며(Lee and Koh, 1997;Moon, 2006), 산화철(Fe2O3)의 함량에 따라 안료의 발색이 달라지고 그 함량이 10 wt% 이상일 때 선명한 검은색을 낸다고 보고되었다(Lim et al., 2013). 그리고 장석화강암을 탈철하여 모든 자철석을 주원료로 한 재현실험이 수행되었다(Moon, 2006;Lee, 2017).

그러나 철화 안료에 대한 기존 재현실험의 원료가 학봉리 요지 주변 재료로 제한되고, 단일 원료를 사용하였기 때문에 안료의 발색 원리에 대해 명확히 규명하기에는 부족한 부분이 있었다.

본 연구는 산화철과 점토, 비가소성 재료를 혼합한 삼성분계 방식으로 안료를 제조하는 재현실험을 실시하였다. 또한 소성 온도와 환경을 다양하게 설정하여 실험을 진행함으로써 원료 및 번조 조건에 따른 안료 발색의 차이점을 살펴보았다. 이 연구를 통해 현대의 일반적인 재료를 사용하여 전통적인 철화 안료의 발색을 재현하는 것이 가능한지 알아보고자 하였다.

2. 연구대상

2.1. 실험 재료

재현실험은 예비실험을 포함하여 총 3차에 걸쳐 진행하였다. 태토 및 분장토와 유약 원료는 시중에서 판매하는 도자기 제작용 재료를 사용하였다. 태토는 분청사기 제작용 소지(분청토, 청토, KOR)를 사용하였다. 분장토는 와목점토(Sun Shoji, JPN), 카올린 및 규석을 10:10:5의 비율로 혼합한 후 원료의 1.5~2배에 물을 첨가하여 만들었다. 유약은 전통적으로 분청사기를 제작할 때 사용되었던 재유를 만들어서 사용하였다. 부여장석, 석회석, 카올린, 참나무재, 물토, 규석을 3:1:1:1.5:1.5:2 비율로 혼합하고 물을 첨가하여 제조하였다.

안료의 원료는 현재 국내에서 채굴이 가능한 강원도 정선 광산의 자철광석으로 하였으며, 비교 재료로는 적철석을 선택하였다. 안료의 제조는 산화철과 점토, 비가소성 재료를 혼합한 삼성분계 방식으로 하였으며, 공주에서 채취한 적토와 시중에서 구입한 옹기토(예산옹기토, KOR)를 점토 재료로, 참나무재, 소나무재, 그리고 석회석을 비가소성 재료로 사용하였다.

예비실험은 산화철 안료의 원료 배합과 번조 조건에 따른 발색 및 안료 형상을 확인하여 본 실험을 설계할 때 참고하기 위하여 실시하였다. 1차 재현실험의 안료 원료와 혼합비율은 선행 연구(Lee, 2017)를 참조하였으며, 2차 재현실험은 1차 실험 결과를 바탕으로 점토 재료와 혼합비율, 그리고 소성 온도를 수정 및 보완하여 진행하였다. 따라서 예비실험은 적철석에 대한 원료 특성, 1차 재현실험은 자철석에 대한 원료 특성, 2차 재현실험은 자철석과 적철석의 원료 특성을 확인하고자 하였다.

2.2. 재현시편

2.2.1. 시편 제작 방법

태토는 분청토를 이용하여 가로 30 mm 세로 50 mm 높이 10 mm 시험편을 제작하였고, 담금법으로 분장하였다. 분장토가 완전히 건조되면 전기가마에서 8시간(0∼400℃: 5시간, 400∼800℃: 3시간)동안 소성한 후 가마 안에서 냉각하였다. 안료 원료는 전자저울을 사용하여 소분하고 물과 섞어 막자사발로 개었다. 초벌한 시편의 분장토위에 가로 15 mm, 세로 15 mm, 높이 0.5∼0.8 mm의 정사각형 모양으로 안료를 칠하였다. 안료가 건조된 후 재유에 담금법으로 시유하였다.

소성 환경에 따른 안료의 발색 특성을 알아보기 위하여 시편을 두 그룹으로 나누었다. 한 그룹은 전기 가마(산화 환경)에서, 다른 그룹은 가스 가마를 사용한 약 환원 환경하에서 최고온도 1,230℃로 총 10시간 동안 재벌 구이를 실시하였다. 가스 가마의 승온 시간은 0∼950℃까지 6시간 (시간당 약 160℃ 상승), 환원염이 시작하는 950℃에서 1,230℃까지 4시간(시간당 약 70℃ 상승)이며, 전기 가마의 승온 시간은 시간당 123℃이다. 최고온도는 기존의 철화분청 재현실험 결과와 비교하기 위하여 선행연구를 참조하여 1,230℃로 설정하였다(Moon 2006;Lee 2017).

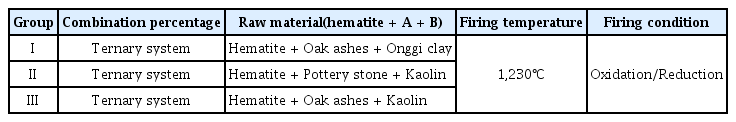

소성 온도에 따른 발색의 양상을 확인하기 위하여 번조 온도를 세분화하여 실험하였다. 1차 실험에서 소성 온도 구간은 1,000∼1,230℃까지 50℃ 간격으로 6단계로(1,000℃, 1,050℃, 1,100℃, 1,150℃, 1,200℃, 1,230℃) 설정하였고, 2차 실험에서는 1,180∼1,230℃까지 5단계로(1,180℃, 1,190℃, 1,200℃, 1,210℃, 1,230℃) 하였다. 설정 온도에 맞춰 시편을 가마에서 꺼내어 상온에서 냉각하였다. 각 실험 원료 및 배합비율, 번조 조건을 Table 1과 2에 정리하였다.

2.2.2. 분석 대상 시편

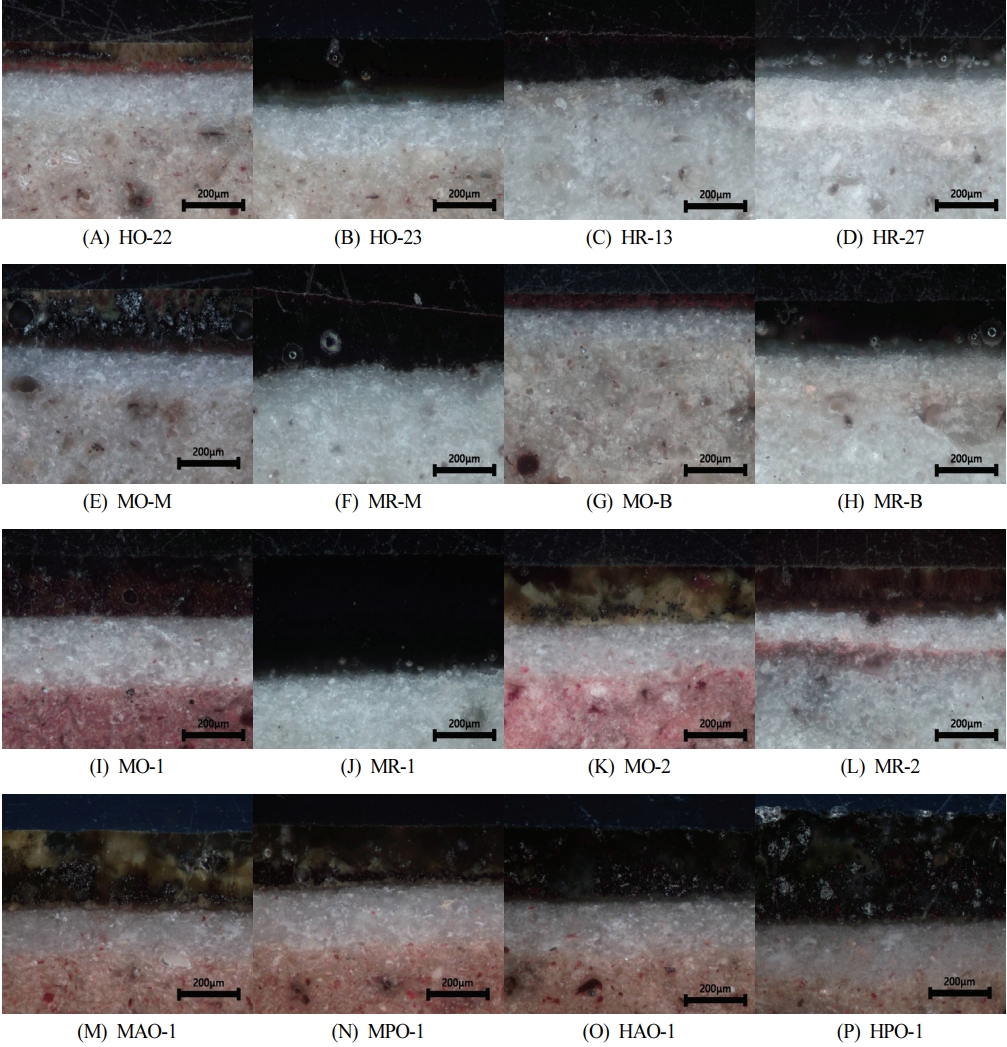

예비실험의 재현시편 126점 중 안료의 발색이 짙은 흑색에 가까운 6점(산화 소성 3점, 환원 소성 3점)을 선별하였다. 본 실험인 1차 재현시편 36점 중 유약 층이 잘 녹은 1,200℃ 이상에서 소성한 시편 12점을 선정하였다. 또한, 자철석 입자의 크기에 따른 안료의 발색과 미세조직의 특징을 확인하기 위하여, 천연 자철석 광석을 막자사발에 갈아 200 mesh 이하의 체에 걸러 안료로 만든 시편 2점과(MO-M, MR-M) 볼밀(WS1, Wooshinceramic, KOR)로 미분쇄하여 안료로 만든 시편 2점(MO-B, MR-B)을 추가로 제작하였다. 2차 재현시편 30점 중 1,210℃ 이상에서 산화 소성한 8점을 선별하여, 총 30점을 분석하였다(Figure 1). 분석 대상 시편의 원료 및 배합비율, 번조 조건을 Table 3에 정리하였다.

3. 연구방법

재현시편 제작에 사용된 원료의 성분함량을 알아보기 위하여 X선형광분석기(X-ray fluorescence spectrometer, XRF)(MagiX, PANalytical, NLD)를 이용하였다. 각 원료는 막자사발에 갈아 200 mesh 이하의 가루를 만들고, 105±1℃에서 충분히 건조하여 습기를 제거한 후, 시료와 용융제(lithium tetraborate)를 1:11로 혼합하여 백금도가니에 넣고 완전히 녹여 지름 3.5 cm, 두께 0.4 cm 정도의 원판 형태의 비드를 제작한 후 측정하였다. 주 구성광물의 종류를 정확하게 확인하기 위하여 X선회절분석(X-ray diffraction, XRD)(Mini- flex600, Rigaku, JPN)을 실시하였다. 분석 조건은 Cu Target에 40 kV, 40 mA, 5∼60°까지 1°/min였다. 육안 관찰로 확인하기 어려운 단면의 미세구조를 관찰하기 위해 재현시편을 직육면체 모양으로 절단한 후 에폭시 수지에 고착시켜 연마기(Rotopol-11, Struers, DNK)와 연마지 #500, #1200, #2400, #4000을 순서대로 사용하여 단면을 연마하고, 연마액을 사용하여 경면과 같이 가공하였다. 관찰 및 촬영은 금속현미경(LV1000, Nikon, JPN)을 이용하였다. 전자현미경(Scanning electron microscope, SEM)(EM-30AX, Coxem, KOR)을 이용하여 반사전자영상(Back-scattered electron image, BEI)방법으로 단면 미세조직을 분석하였고, 특정원소(Fe, Si, Al, Ca, O)에 관한 면분석은 주사전자현미경에 부착된 에너지분산형 X선분광분석기(Energy dispersive spectroscopy, EDS)(X-Stream-2/micsF+, Oxford, GBR)를 이용해 실시하였다. 유약층의 광학적 특성을 측정하기 위해 한국산업표준(KS)에서 색을 표시하는 KS A 0067 방법과 색채색차계(CR-400, Minolta, JPN)를 사용하여 측정하였다. 안료가 안정적으로 시문된 부분을 선택하여 3회 측정한 평균값을 L*(명도), a*(초록-빨강) b*(노랑-파랑)로 표시하는 CIE Lab 색공간을 이용해 도시하였다. 자철석의 분쇄방식에 따른 입자 크기를 확인하기 위하여 레이져 입도 분석기(Bettersize S3 Plus, Bettersize, CHN)로 측정하였다. 막자사발과 볼밀(ball mill)로 간 시료는 실온에서 충분히 말린 후에 105±1℃에서 24시간 건조시켰으며, 증류수를 매개로 하여 5분 동안 3회 측정한 후 평균값을 비교하였다.

4. 연구 결과

4.1. 재현시편의 물리적 성질

4.1.1. 가시적 특징

예비 실험에서 제작된 적철석을 주원료로 한 안료는 배합 재료의 종류와 비율에 따라 약간의 차이를 보이며 대부분 흑갈색과 유사한 색감으로 발색하였다. 안료면이 고르지 않으며 옆으로 번지거나 아래로 흐른 것이 확인된다. 소성 환경에 따른 발색의 차이는 크게 보이지 않으나, 환원 환경에서 번조한 시편은 부분적으로 유약면이 매트하다.

1차 실험의 자철석을 기반으로 한 소성 온도와 환경에 따른 발색의 차이가 뚜렷하게 나타난다. 1,200℃에서 소성한 안료는 모두 흑갈색 계통으로 발색하였으며, 특히 환원 환경에서 소성한 안료는 짙은 흑색을 보인다. 그러나 1,230℃ 산화 환경에서 소성한 안료는 녹황색으로 발색하였고, 환원 환경에서 소성한 안료는 적갈색을 띠며 안료가 아래로 흐른 것이 관찰된다. 안료 원료의 배합 비율에 따른 발색의 차이는 크지 않지만, 점토의 함량이 상대적으로 적은 MR-5은 MR-1이나 MR-3에 비해 안료가 흐른 것이 확인된다.

자철석 단일 안료 중, 광석을 볼밀로 분쇄하여 산화 환경에서 번조한 MO-B는 흑갈색으로 발색하였다. 환원 환경에서 번조한 MR-B 및 막자사발로 갈아 정제한 원료를 사용한 MO-M과 MR-M은 녹색이 가미된 흑갈색으로 발색하였다. MO-M의 안료 표층에는 육안으로 관찰되는 굵은 입자가 남아있으며 표면이 매끄럽지 않고 거칠다. 환원 소성한 MR-M과 MR-B는 안료가 아래로 흐른 것이 확인되었다. 동일한 자철석 원료를 사용했음에도 입자의 크기, 소성 온도 및 환경에 따라 발색이 달라지는 것이 확인된다.

2차 재현실험에서 자철석을 주원료로 한 안료의 발색은 1차 재현실험과 유사한 결과를 보여준다. MAO-1과 MPO-1은 MO-4와 발색이 비슷하고, MAO-2와 MPO-2는 MO-5와 흡사한 결과가 나타난다. 적철석을 주원료로 한 안료 모두 짙은 흑색으로 발색하였는데, 특히 HAO-1은 안료층이 균일하고 안정적인 색감으로 발색하였다. 이 실험에서 사용한 나뭇재의 종류에 따른 발색의 차이는 확실하게 나타나지 않는다.

실험에서 적철석을 주원료로 한 안료는 다양한 점토와 비가소성 원료를 혼합하여 사용하였음에도 불구하고, 대부분 적갈색 계통이나 짙은 흑색으로 발색하였다. 자철석을 주원료로 한 안료는 단일 재료일 때와 혼합 재료일 때 발색의 차이가 나타난다. 1,230℃의 고온에서 안료 고유의 짙은 흑색이 변색되는데 이는 소성 환경에 따라 다른 색으로 진행된다.

4.1.2. 색도 측정

재현시편에 대한 색도 측정값의 분석은 명도(L*)값 및 a*와 b* 값을 X-Y좌표의 2차원 평면상에 도시하여 안료의 원료, 배합비, 소성 온도와 환경이 달라짐에 따라 색도값이 어떠한 경향으로 변화되는지 알아보았다.

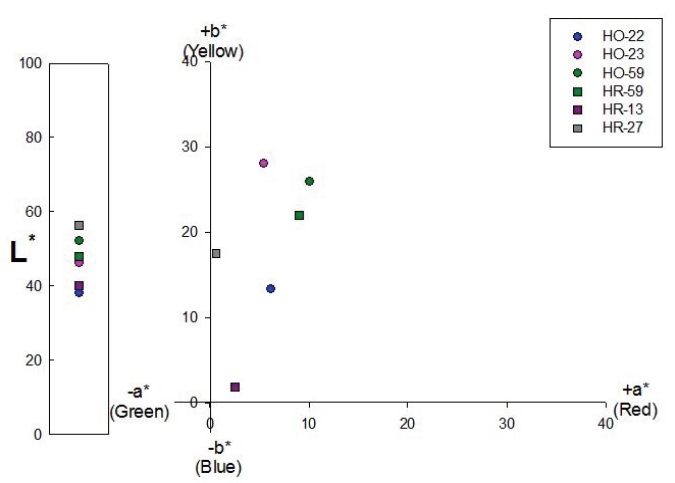

예비 실험 시편 총 6점의 명도(L*)는 37∼56으로 넓게 분포한다. a*⋅b*값은 red-yellow상에 위치하며, a*값에 비해 b*값의 편차가 크다. 산화 소성한 안료에 비해 환원 소성한 안료의 b*값이 넓게 분포한다. 소성 온도와 환경이 같은 경우에는 원료의 배합비율에 따라 a*값에 비교하여 b*값은 넓게 분포한다. 적철석과 혼합하는 원료의 종류가 색도 결과에 크게 영향을 미치지 않는 반면, 원료의 배합비율에 따라 b*값이 변화한다(Figure 2).

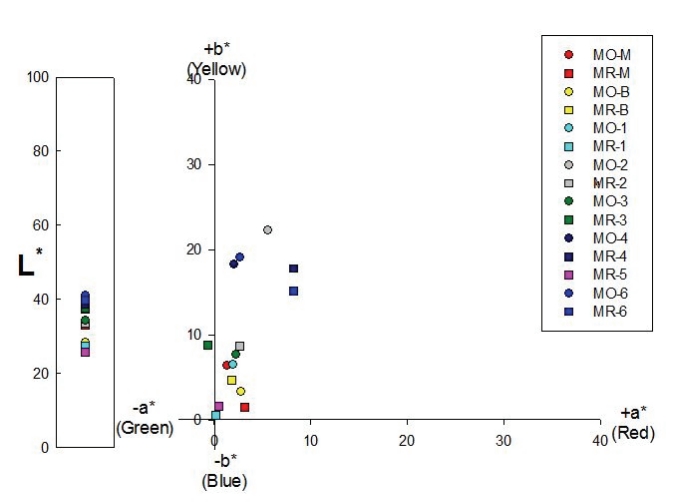

1차 실험 안료의 명도(L*)는 환원 소성한 안료의 명도가 산화 소성한 안료보다 낮게 나타난다. 자철석 단일 안료 및 1,200℃에서 소성한 안료는 1,230℃에서 소성한 안료에 비해 red-yellow상에서 낮은 색도값을 갖는다. 원료 및 소성 온도가 같은 안료는 소성 환경에 따라 색도값이 달라진다. MO-3과 MR-3, MO-4와 MR-4, MO-6과 MR-6은 a*값에서 차이가 나타나며, MO-M과 MR-M, MO-1과 MR-1, MO-2와 MR-2는 b*값에서 차이가 난다(Figure 3).

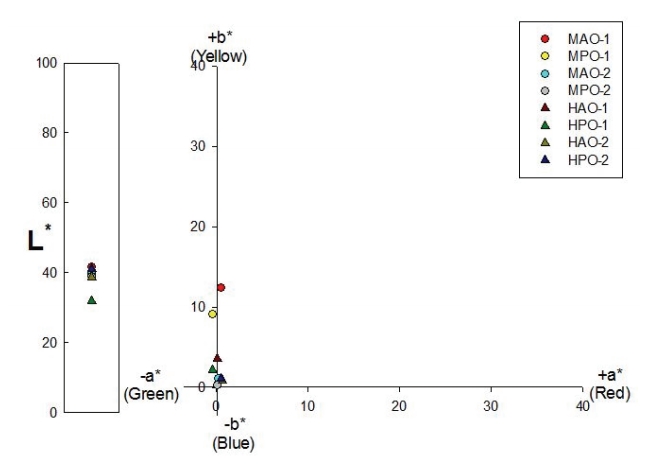

2차 실험에서 제작된 8점 안료의 명도는 1차 실험 결과보다 좁은 범위로 분포하여 명도차가 크지 않다. 적철석을 주원료로 한 시편은 1,230℃에서 소성한 안료가 1,210℃에서 소성한 안료보다 명도가 낮다. 이는 1,210℃에서 소성한 시편의 자화되지 않은 유약의 흰색이 색도 결과에 영향을 미친 것이다. 자철석을 주원료로 한 안료는 소성 온도에 따라 b*값이 차이가 나타난다. 1,230℃에서 산화 소성한 안료의 b*값은 1,210℃에서 산화 소성한 안료에 비해 크다. 적철석을 주원료로 한 안료 간의 a*, b*값은 차이가 크지 않으며 1,210℃에서 소성한 자철석 안료와 비슷한 결과가 나타난다(Figure 4).

예비실험에서 제작된 안료는 1, 2차 실험 안료에 비해 명도(L*)값이 높고 b*값의 편차가 큰데 이는 안료층이 얇아져 분장토층의 흰 색이 영향을 미치기 때문으로 보인다. 1, 2차 실험에서 자철석을 주원료로 하는 안료는 소성 온도와 환경에 따라 색도값이 달라졌다. 소성 온도가 높을수록 색도값이 크며, 소성 환경에 따라서는 a*값 또는 b*값이 달라진다. 2차 실험 안료의 색도 관찰 결과, 소성 온도가 1,200℃대에서는 자철석 안료와 적철석 안료 간의 색도값이 유사하다. 그러나 1,230℃에서 소성한 시편은 자철석 안료의 b*값이 적철석 안료보다 큰데, 이 결과는 자철석 안료가 고온에서 소성되면서 본래의 짙은 흑색이 녹황색으로 변색되어 b*값에 영향에 주었기 때문이다.

4.2. 주요성분 분석

4.2.1. 안료 원료

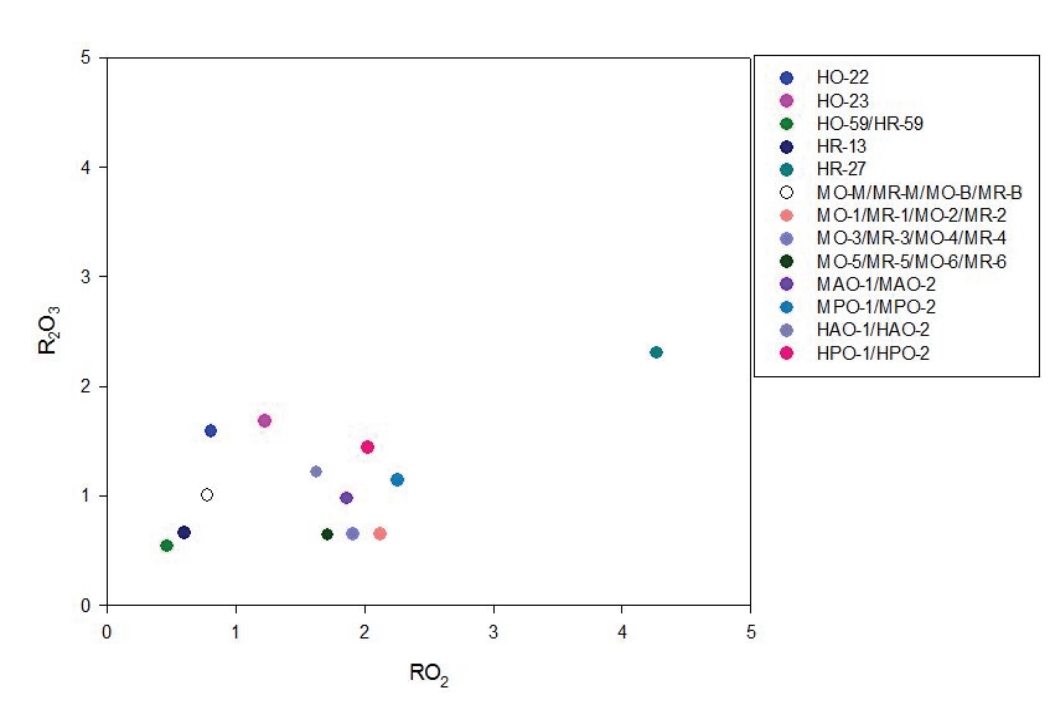

실험에서 사용한 안료 원료의 성분함량 분석결과를 Table 4에 정리하였다. 성분분석 결과를 토대로 원료 각각의 산화물 무게분율(wt%)과 몰(mole)비를 계산하였고, Seger식을 이용하여 재현시편을 분류하였다. Seger식은 도자기의 원료를 골격재료(산성산화물: RO2)와 가소성재료(중성산화물: R2O3)와 용융제재료(염기성산화물: R2O + RO)로 분류하여 도자기재료의 화학적 특성을 표현하는 방식으로 유약은 염기성성분의 몰 함량을 1로 하고, 이를 기준으로 산성성분과 중성성분의 몰 비율로 표현한다(Kang et al., 2003). 본 연구에서는 유약의 Seger식을 안료에 대입해 보았다. 세 구성요소의 분포를 통하여 안료의 특성을 관찰하고, 안료의 원료와 배합비율별 결과와 가시적 특성을 비교하였다(Figure 5).

안료의 Seger식에 의한 분류에서 HR-27을 제외한 시편들의 R2O3/RO2 함량비는 좁은 범위 안에 분포한다. 예비 실험에서 제작된 안료의 RO2값은 HR-27를 제외하고 1 이하이다. 1, 2차 실험 안료의 R2O3/RO2 함량비는 서로 비슷하며 RO2값이 2에 근접한다. 1차 실험 안료의 R2O3값이 1 이하인 반면, 2차 실험안료의 R2O3값은 1 이상으로 분포한다.

Seger식에 의한 분류와 재현시편의 가시적인 성질을 비교 관찰하였을 때, 번조 후 안료가 흐르는 정도가 R2O3/RO2 함량비에 반비례하는 것으로 확인되며, 특히 RO2값이 안료의 흐름에 더 많은 영향을 주는 요인으로 보인다. 예비실험 안료 중 RO2값이 상대적으로 큰 HR-27은 안료의 흐름이 보이지 않았지만, 안료가 아래로 흐른 다른 시편들의 RO2값은 1 이하이다. 그러나 RO2값이 낮아도 R2O3 값이 높은 HO-22는 안료가 아래로 흐르지 않았다.

1, 2차 재현시편의 안료는 분장토에 안정적으로 고착되었으며, RO2값은 2에 근접하였다. 1차 재현시편은 점토와 자철석의 배합비율에 변화를 주면서 안료를 제조하였기 때문에 R2O3의 값이 일정하다. 그러나, 점토의 배합 비율이 작아지는 것에 비례하여 RO2값은 작아진다. MR-1, MR-3과 MR-5의 안료를 관찰하면, RO2값이 작아질수록 안료가 아래로 흐르는 양이 증가하는 것을 확인할 수 있다. 이는 RO2값의 미세한 변화가 안료의 유동성에 큰 영향을 미치기 때문으로 보인다.

안료의 Seger식에 의한 분류에서 RO2값이 안료의 유동성에 반비례하는 것을 확인하였다. 적은 함량의 차이가 안료의 점성에 영향을 미치기 때문에 원료의 배합 비율에 따라 번조 후에 안료가 분장토에 밀착되는 정도가 달라진다. R2O3/RO2 함량비가 낮은 시료는 안료에 용융제 역할을 하는 산화물들이 상대적으로 많이 첨가되었기 때문에 번조 중에 안료가 흐르는 현상이 나타나는 것으로 판단된다.

4.2.2. 분장토와 유약

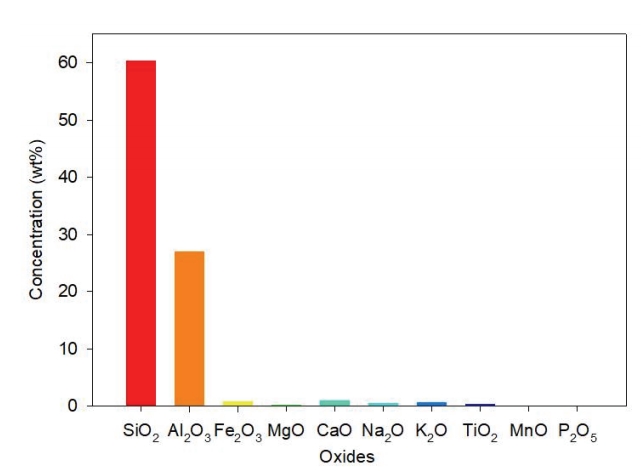

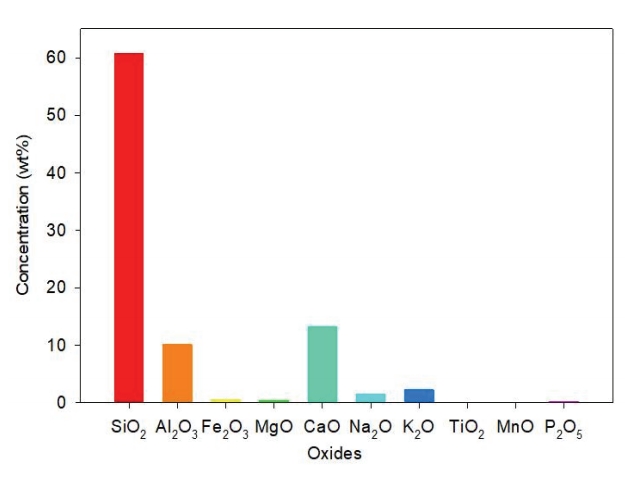

분장토층과 유약층은 안료층과 맞닿아 있어 안료의 발색에 영향을 줄 가능성이 있는 요인이다. 번조 과정에서 안료 재료가 분장토 혹은 유약과 섞이는지, 이때 화학적 반응이 일어나는지, 화학적 반응이 일어난다면 그 반응이 안료의 발색에 영향을 주는가 하는 것은 중요한 문제가 된다. 본 실험에서는 사용한 분장토와 유약의 원료를 성분 분석하였으며(Table 5), 원료의 산화물 함량으로 분장토와 유약의 성분 함량을 이론적으로 계산하였다(Figure 6, 7).

분장토의 성분 중 SiO2와 Al2O3의 함량이 87 wt%이며 이중 Al2O3의 함량이 27 wt%이다. 착색산화물(Fe2O3, MgO, TiO2, MnO)의 함량은 매우 낮다. SiO2와 Al2O3의 함량 변화에 따른 발색의 차이점을 실험한 기존연구(Lee, 2005)는 유약 내에 존재하는 알칼리 토류 산화물의 종류와 함량이 철 유약의 색상 변화에 미치는 영향을 실험하였는데, 그 결과 SiO2와 Al2O3의 함량에 따라 유약의 색상이 달라지는 것이 확인되었다.

유약의 SiO2와 Al2O3의 함량은 71 wt%이고, 용융제 함량을 산화마그네슘(MgO), 산화칼슘(CaO), 산화나트륨(Na2O), 산화칼륨(K2O), 산화망간(MnO)의 총 합으로 계산하면 17.44 wt%이다. 이는 분청사기의 일반적인 용융제 함량인 22.5 wt%범위에 비해 낮은 수치이다(Hwang et al., 2011). 용융제 함량 중 가장 많은 부분을 차지하고 있는 성분은 산화칼슘(CaO)이며, 13.14 wt%로 전체 용융제 함량(17.44 wt%)의 절반 이상을 차지하고 있다. 라임을 주 용융제로 하는 유약으로 높은 라임계열(High lime type)이나 라임계열(Lime type)로 구분될 수 있다. 본 실험에서 사용한 유약은 매우 낮은 함량의 착색산화물(Fe2O3, MgO, TiO2, MnO)를 함유하여 번조 후에 투명한 유약층이 형성되었다.

미세 조직 관찰로 계면 간의 상태를 확인하였다. 광학현미경 관찰 결과 분장토층과 안료층의 경계는 뚜렷하지만 계면에 가까운 안료층의 색상 및 형상은 다양하게 나타난다. 안료의 발색에 분장토의 성분이 영향을 주었을 가능성이 있으므로, 주사전자현미경의 에너지분광분석기로 면분석한 결과를 확인하였다. 소성 전 분장토의 성분 분석 결과, 산화철(Fe2O3)과 산화망간(MgO)의 함량은 매우 낮은 비율을 보인다(Figure 6). 소성 후, MR-1의 Fe과 Mg의 원소 매핑 결과를 보면, 분장토층에서 Fe와 Mg이 거의 검출되지 않는다. 즉, Fe과 Mg 함량이 높은 안료층과 두 성분의 함량이 적은 분장토층 사이에서 번조 중 화학 반응이 거의 일어나지 않은 것으로 추측된다.

철화가 칠해진 부분의 유약층은 미세 조직 관찰에서 안료층과 구분이 되지 않는다. 출토 철화분청 편의 경계 단면을 ICRM (Image Cut Raman Microscope)으로 분석한 기존 연구(Lim et al., 2010)에서는 유약층과 안료층의 경계면 스펙트럼에서 안료 층의 피크와 유약 층의 피크가 함께 나온다. 이는 유약이 녹아서 단순히 안료층의 빈 공간에 스며들어 있을 뿐 서로 반응을 하지 않기 때문인 것으로 파악되었다. 유약은 안료와 반응하지 않고 섞여 있기 때문에 철화와 분장토의 밀착이 좋게 되어 철화의 색상을 더욱 짙게 한다고 해석하였다. 실험결과에서도 유약의 성분이 안료의 발색에 직접적인 영향을 주었을 확률은 적은 것으로 판단된다. 그러나, 번조 과정에서 안료층의 점성 변화와 같은 물리적인 반응의 주요 원인으로 추측되며, 이는 안료 발색에 간접적인 영향을 끼치므로 향후 추가적인 연구가 필요할 것으로 보인다.

4.3. 결정구조 분석

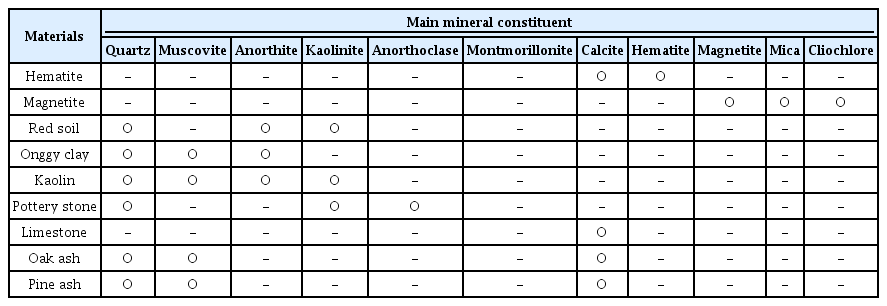

4.3.1. 재현실험 안료의 원료

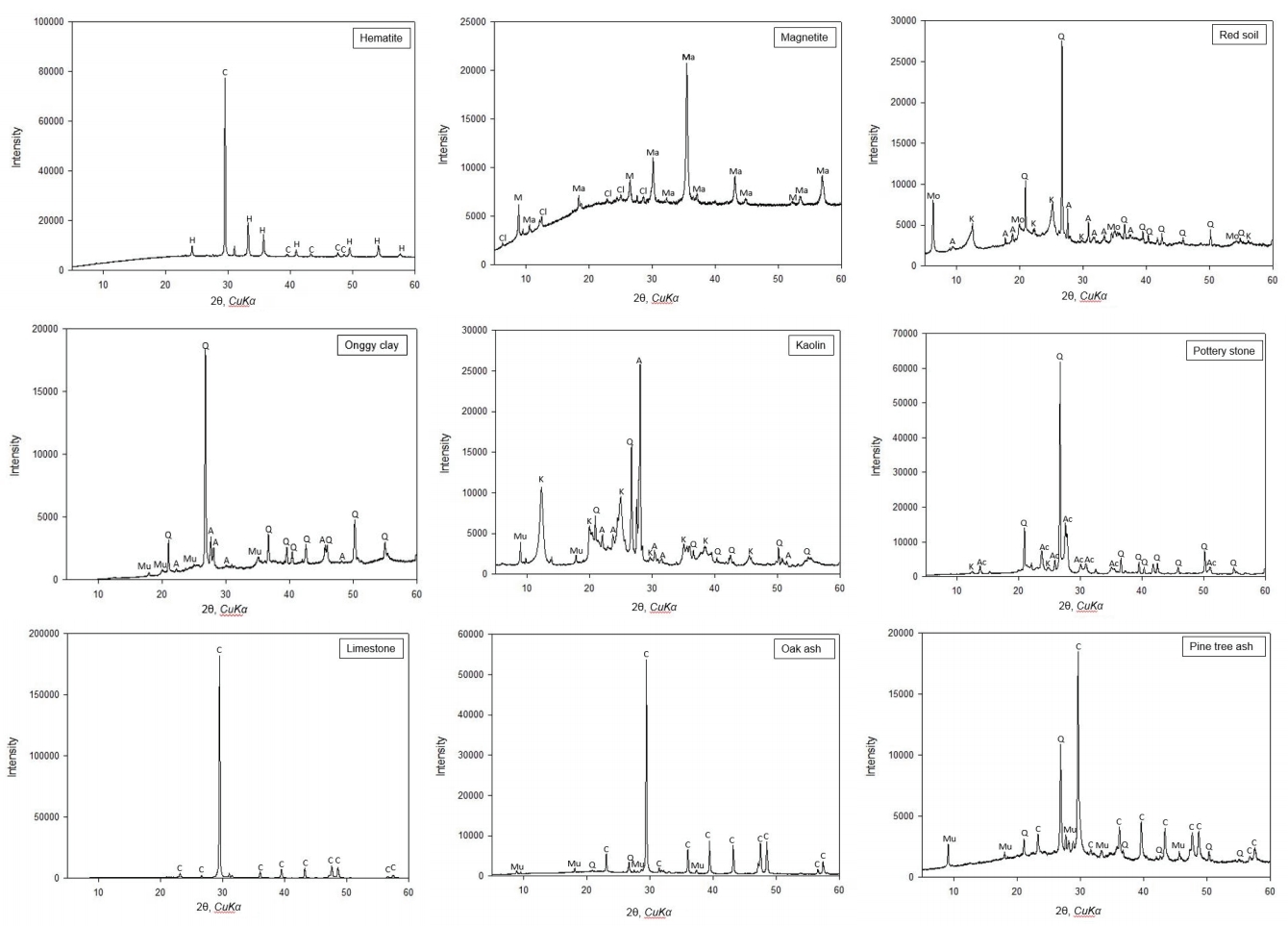

실험에 사용된 안료의 12가지 재료에 대해 X-선회절분석으로 구성 광물을 확인(Figure 8)하여 Table 6에 정리하였다. F2O3과 CaO 함량이 총 92 wt%인 적철석의 구성 광물은 헤마타이트(Hematite)와 방해석(Calcite)으로 확인된다. F2O3와 SiO2, MgO의 함량이 높은 천연 자철광은 마그네타이트(Magnetite)와 운모류 그리고 사녹니석(Cliochlore)의 주요 회절피크가 확인된다. 실험에서 사용된 점토 중 F2O3 함량(10.36 wt%)이 가장 높은 적토는 석영(Quartz)과 회장석(Anorthite) 그리고 카올리나이트(Kaolinite)와 몬모릴로나이트(Montmorillonite)가, 적토와 비교하여 상대적으로 F2O3와 SiO2 함량이 반비례하는 옹기토는 석영과 회장석 그리고 백운모(Muscovite)가 동정되었다. 참나무재와 소나무재의 구성광물은 석영과 백운모 그리고 방해석으로 동일하게 동정되었으나, 참나무재의 산화칼슘 함량은 47.16 wt%로 소나무재에 비해 약 두 배 큰 수치이다.

X-ray diffraction patterns of pigment materials used to make experimental specimens(H: hematite, C: calcite, M: mica, Ma: magnetite, Cl: clionochlore, A: anorthite, An: anorthoclase Mu: muscovite, Q: quartz, K: kaolinite, Mo: montmorillonite).

산화철이 도자기 유약 발색에 미치는 요인 중의 하나는 유약 내에 존재하는 산화철의 상태 변화이다. F2O3는 1,000℃ 이상부터 6F2O3 → 4(F3O4) + O2↑의 반응에 의해 F3O4를 생성하며 이 반응은 1,200∼1,250℃에서 활발히 일어난다. 이와 같이 만들어진 F3O4이 유약 내에 존재하면 유약은 흑색을 띤다(Lee, 2005). 본 실험에서 사용한 적철석의 주요 구성 광물이 헤마타이트로 확인되어 위와 같은 원리로 예비 실험 및 2차 실험에서 안료가 흑갈색이나 흑색으로 발색한 것으로 판단된다. 2차 실험에서 적철석과 Fe의 함량이 높은 적토를 혼합한 안료는 예비 실험에서 제작된 안료에 비해 짙은 흑색으로 발색하였다.

또한 산화철은 소성 시에 일부 산소를 방출하여 FeO로 상이 변하는데, FeO은 융제로서의 작용이 커서 유약을 잘 녹게 한다. 환원 소성에서는 보다 많은 FeO가 발생하기 때문에 유약이 더욱 잘 용융할 수 있다(Ha, 1999). 1차 실험의 시편 중 MR-2, MR-4, MR-6과 MO-2, MO-4, MO-6 안료를 비교하였을 때 앞 그룹의 시편에서 안료가 흐르는 것이 확인된다. 안료의 재료와 소성 온도가 동일한 조건에서 소성 환경에 따라 FeO 작용이 달라져 안료의 유동성에 영향을 미친 것으로 추정된다.

자철석의 주요 광물인 마그네타이트는 소성 시 산화되지 않으면 흑색 안료로 사용할 수 있다(Rice, 1987). 1차 실험에서 자철석을 원료로 한 안료는 환원 소성한 결과 짙은 흑색으로 발색하였지만 산화 소성한 안료는 본래의 색이 변색된 것으로 보아 마그네타이트의 성질이 발색에 영향을 미쳤을 것으로 보인다.

석회 또한 안료의 발색에 영향을 미치는 재료로, 온도가 1,000℃ 이상인 고온에서는 석회가 철과 반응하여 규산 철을 형성하여 적색을 억제하고 노란색이나 올리브그린 톤을 유발한다(Rice, 1987). 1차 실험에서 비가소성 재료로 석회석과 참나무재를 섞어서 사용하였는데, 산화 환경에서 소성한 안료는 소성 온도가 상승할수록 흑색에서 흑갈색으로, 그리고 녹황색으로 변색되었다. 마그네타이트가 고온의 산화 환경에서 산화된 후 석회와 반응하여 변색된 것으로 추측된다. 2차 실험의 비가소성 재료는 참나무재와 소나무재를 사용하였는데, 두 재료 모두 CaO의 함량(48.66 wt%, 24.39 wt%)이 높기 때문에 석회와 같은 성질로 마그네타이트와 반응했을 것으로 판단된다.

4.4. 미세조직 관찰

4.4.1. 광학현미경 관찰

재현시편의 단면을 금속 현미경으로 관찰한 결과 안료층과 유약층의 구분이 되지 않는다. 산화 소성한 시편은 태토층, 분장토층, 안료 및 유약층의 경계가 구분되지만, 환원 소성한 시편의 태토와 분장토층의 계면은 뚜렷하지 않다.

예비 실험 시편 중 HO-22를 제외한 다른 안료는 짙은 흑색을 띤다(Figure 9A~D). HO-22의 색도값이 HO-23에 비해 낮음에도 불구하고 안료층의 단면은 더 밝게 보인다. 안료층 내부에서는 조밀한 입자의 뭉침이 가로 방향으로 띠와 같이 형성되어 층을 이루고 있다. 두 층을 이루는 입자 색은 다르지만, 성분 분석에서는 Fe로 확인되었다. HR-27은 안료층에 기공이 다수 분포하고 있다.

자철석 단일 원료로 안료를 제조한 시편 중 환원 소성한 MR-M과 MR-B의 단면은 짙은 흑색을 띈다. 산화 소성한 안료 단면에는 조밀한 입자가 뭉쳐있는 것이 확인되는데 자철석을 막자로 분쇄한 MO-M은 금속 빛의 철(Fe) 입자 덩어리가 보이고, 볼밀로 분쇄한 MO-B는 붉은 색의 철입자의 띠가 나타난다(Figure 9E~H).

1차 재현시편 중 MO-1과 MR-1, MO-2, MR-2의 안료 원료와 배합 비율이 같다. 1,200℃에서 산화 소성한 MO-1의 안료층 단면은 짙은 갈색이나, 유약층에 가까울수록 짙은 흑색이 나타난다. 전반적으로 안료층에 기공과 균열이 다수 존재한다. 환원 소성한 MR-1은 육안으로 보이는 것과 같이 안료층이 짙은 흑색으로 균일하게 나타난다. 산화 환경에서 1,230℃로 소성한 MO-2는 안료층의 색상이 균일하지 않으며, 분장토에 가까운 저층에는 흑색 입자가 뭉쳐있는 것이 보인다. 육안으로 확인되는 안료의 색상이 녹황색인 반면, 현미경으로 관찰되는 안료층의 색은 황갈색 계통인 것이 특징이다. MR-2는 MR-1에 비해 전반적으로 색이 밝으며, MO-2처럼 안료층 내부에 짙은 흑색의 침상의 형태가 반복적으로 나타난다(Figure 9I~L).

2차 재현 시편 중 자철석 안료인 MAO-1과 MPO-1은 안료층의 색상이 고르지 않고 기공이 다수 분포하며 조밀한 입자가 뭉쳐 있다. 이 안료들은 육안상 녹황색으로 보이는데 현미경상에서는 불균일한 황갈색으로 관찰된다. 적철석 안료인 HAO-1과 HPO-1는 자철석 안료의 단면과 비교하였을 때 입자의 덩어리가 더 많이 관찰되며 특히 HPO-1은 안료층 전반에 걸쳐 나타난다. 육안상 안료가 짙은 흑색으로 발색된 HAO-1가 현미경상에서도 같은 색으로 관찰된다(Figure 9M~P).

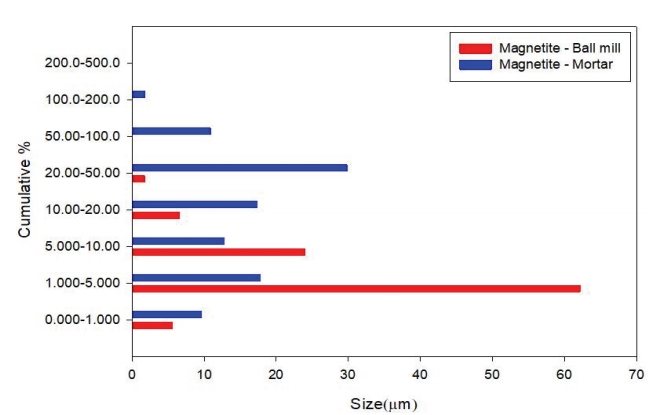

자철석 단일 안료의 단면은 원료의 입도 차이(Figure 10)에 따라 다른 형상을 보인다. 자철석 입자가 상대적으로 큰 MO-M은 안료의 단면에서 입자의 덩어리가 관찰되고, MO-B는 관찰되지 않는다. 환원 소성한 MR-M과 MR-B는 입자의 덩어리가 보이지 않는데, 이는 고온에서 유리질화 되는 과정에서 뭉쳐있는 입자들이 분산되었기 때문으로 추정된다.

4.4.2. 전자현미경 관찰

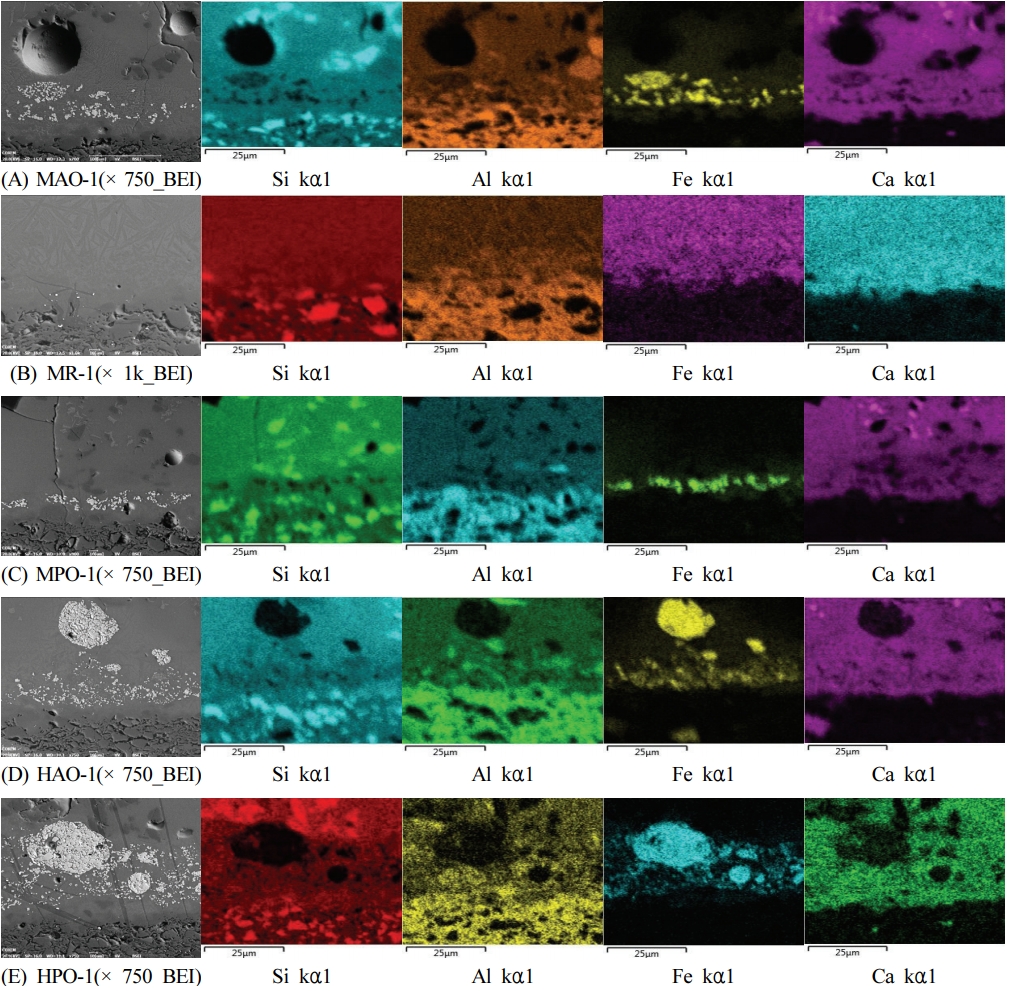

원료의 종류와 소성 환경에 따른 안료층의 미세조직적 특징과 성분분포를 분석하기 위하여 재현시편 5점을 선정하여 주사전자현미경 관찰과 면분석을 실시하였다. 전체적인 원소 매핑 결과(Figure 11) Si와 Al은 안료층과 분장토층에서 모두 높게 검출되며, 계면 아래 분장토 층에 집중되어 나타난다. 전자현미경 상에서 안료가 칠해진 부분의 안료층과 유약층은 구분이 되지 않았다. Ca은 안료층을 중심으로 확인되는데, 안료의 혼합 재료인 나뭇재와 유약의 원료인 참나무재의 주요 성분에서 기인한다. Fe는 안료층에서 관찰되는데, 특히 Figure 11A와 Figure 11C~E의 반사전자영상(BEI)의 밝은 부분에서 확인된다. 광학현미경에서 관찰된 입자가 뭉친 부분은 철(Fe)이 응집되어 있는 구간임을 알 수 있다.

Backscattered electrons images and mapping images of reproduction experimental specimens by SEM-EDS.

자철석 시편인 MR-1의 안료는 흑색으로 발색하였고, MAO-1과 MPO-1는 녹황색으로 발색하였다. MR-1은 철(Fe)이 수지상 조직으로 안료층 전체에 분포하고 있다(Figure 11B). MAO-1과 MPO-1는 철 입자가 분장토층과의 경계면에 집중되어 나타난다. 적철석을 원료로 한 HAO-1과 HPO-1은 육안 관찰에서 짙은 흑색으로 발색하였다. 면 분석 결과 철 입자가 응집되는 주위로 넓게 수지상 조직이 형성되었다. Fe이 안료층에서 확인되는 면적이 넓을수록 안료가 짙은 흑색으로 발색하는 것을 알 수 있는데, 이는 철화 안료의 발색 요인이 철 성분이며 안료층에서의 철의 분포가 발색에 영향을 주는 것으로 판단된다.

소성 환경에 따라 안료 단면에서 철의 분포가 달라진다. MAO-1, MPO-1, HAO-1 및 HPO-1의 안료 단면에서 철산화물이 응집하여 입자를 이루고 있다. Fe은 자철석이나 적철석 등 원료의 종류에 상관없이 산화 소성 시에 안료층과 분장토층의 경계면 위로 집중되어 나타난다. 이 경계면을 따라 작은 입자의 철산화물이 산발적으로 분포하는데, HAO-1과 HPO-1은 분장토층 경계면 위로 철산화물이 응집하여 30∼100 μm 크기의 입자를 이루고 있다. 이는 환원 환경에서 소성한 시편인 MR-1에서 안료와 유약이 반응하고 소결되어 철산화물 입자가 나타나지 않으며 부분적으로 수지상 조직을 형성한 것과 대조적인 결과이다.

5. 고찰 및 결론

본 연구에서는 전통적인 철화분청사기의 안료를 재현하기 위하여 강원도 정선에서 채굴한 자철석을 주원료로하여 점토와 비가소성 원료를 혼합하여 안료를 제조하고 소성실험을 통해 재현시편을 제작한 후 발색특성이 양호한 30점의 시편에 대해 분석을 실시한 결과 다음과 같은 특징을 확인하였다.

먼저, 삼상분계에 의해 예비실험을 실시한 시편에서 안료의 색감은 서로 유사하나 발색에서 전혀 다른 색상 차이가 나타난다. 번조 과정에서 안료의 번짐과 흐름 현상, 불균일하고 투명해지는 현상들이 나타나는데 이는 안료와 혼합되는 일부 부성분 내 융제가 분장토와 반응하거나 또는 분장토층과 안료층의 밀도가 달라 상대적으로 받는 열량이나 유동성이 증가하기 때문으로 추정된다. 왜냐하면 주사전자현미경을 이용한 단면관찰과 에너지분산형분광기의 원소 매핑 결과로는 유약층과 분장토층 사이의 화학적 반응이 나타나지 않는 것이 확인되었기 때문이다.

두 번째로 재현시편의 안료의 발색만을 보았을 때, 적철석을 주원료로 한 시편은 점토와 비가소성 원료, 소성 온도나 환경의 변화에 따른 발색의 차이가 크지 않다. 반면에 자철석 광석은 원료의 배합비율이나 번조온도에 따라 발색의 차이가 크며, 짙은 흑색이 가장 잘 나타나는 조건은 1,210℃의 환원 환경이다. 그러나, 자철석에 점토와 비가소성 원료를 섞은 안료는 산화 환경에서 1,230℃ 이상으로 번조하였을 때에는 눈에 띄는 변색이 일어나는 특징이 있으며, 점토와 비가소성 원료의 종류를 바꾸어 제조한 안료를 사용했을 때도 같은 현상이 발생하였다. 이는 색을 내는 철성분의 원료 종류에 따라 발색이 크게 좌우됨을 알 수 있다. 또한 이러한 특징은 육안관찰 뿐만 아니라 색차에서도 확인할 수 있는데, 소성 온도가 1,200℃대에서는 자철석 안료와 적철석 안료 간의 색도값이 유사하다. 그러나 1,230℃에서 소성한 시편은 자철석 안료의 b*값이 적철석 안료보다 큰데, 이 결과는 자철석 안료가 고온에서 소성되면서 본래의 짙은 흑색이 녹황색으로 변색되어 b*값에 영향에 주었기 때문이다.

세 번째로 Seger식에 의한 시편의 분류는 안료층의 번조 중에 일어나는 안료의 물리화학적인 변화를 설명할 수 있다. R2O3/RO2값과 재현시편 안료의 형상을 비교하였을 때, 안료가 흐르는 정도는 R2O3/RO2값에 반비례하는 것으로 나타났다. 또한, RO2값의 미세한 변화에도 안료의 흐름에 크게 영향을 주는 것으로 재현실험 결과 확인되었으며, RO2값이 작아질수록 안료의 흐름이 커진다. 이는 유동성에 영향을 미치는 성분이 안료층의 형성과 발색에 매우 중요한 인자임을 알 수 있다.

네 번째로 원료의 주요 구성 광물로 번조 시 안료의 변색을 유추할 수 있다. 자철석 광물의 주요 광물인 마그네타이트는 소성 중에 산화하지 않으면 흑색 안료로 사용할 수 있다. 석회는 1,000℃ 이상인 고온에서 철과 반응하여 규산 철을 형성하여 노란색이나 올리브그린 색감으로 내도록 한다. 재현실험에서 자철석을 주재료로 사용한 안료가 산화 소성 시 1,210℃에서 흑갈색, 1,230℃에서 녹황색으로 발색하는 이유는, 마그네타이트와 부재료인 석회석 및 나뭇재가 고온의 산화 소성에 따른 화학적 반응에 의한 결과로 판단된다. 헤마타이트는 1,000℃ 이상부터 6F2O3 → 4F3O4 + O2↑의 반응에 의해 F3O4를 생성하고 흑색을 띤다. 이와 같은 원리로 적철석을 주원료로 한 안료가 재현 실험에서 흑색으로 발색하는 것이다.

다섯 번째로 천연 자철석 광석을 분쇄하여 철화 안료로 이용할 경우에는 소성 온도와 소성 환경뿐만 아니라 원료의 입도가 발색에 영향을 미친다. 이는 광학현미경과 전자현미경 분석에서 알 수 있는데, 자철석 원료를 막자사발로 분쇄한 것과 볼밀로 미분쇄한 안료를 사용하여 소성하였을 때, 산화 환경에서 번조한 시편은 안료 및 유약층과 분장토층의 경계면 위로 철산화물의 응집체가 집중되어 나타나는 것이 확인되었고, 흑색이 아닌 흑갈색으로 발색된다. 반면, 환원 환경에서 번조된 시편에서는 철산화물의 뭉친 입자가 나타나지 않았다. 이는 철산화물이 유약층에 전체적으로 균질하게 분포되어 있기 때문이며, 이로 인해 흑색으로 발색한 것으로 판단된다. 반면, 적철석을 원료로한 시편은 철산화물이 응집되는 주위로 넓게 수지상 조직이 형성되어 있으며, 안료가 짙은 흑색으로 발색되는 특징을 보였다.

결론적으로 철화분청사기의 유약층에서 흑색으로 발색하는데에는 소성온도와 조건, 원료의 배합비율도 중요하지만 발색에 가장 영향을 미치는 가장 중요한 인자는 철산화물이며, 재현실험 결과 주원료인 자철석 광석은 적철석에 비해 도자기의 발색 측면에서 반응성이 큰 원료임을 알 수 있었다. 이러한 자철석과 적철석이 짙은 흑색으로 발색되는 조건을 비교하여 철산화물의 번조 시의 고려하여야 할 사항을 확인하였고, 향후 자철석의 성분과 광물의 특성 변화에 대한 추가적인 실험이 이루어진다면, 자철석을 이용하여 보편적인 철화분청사기 안료를 제조하는데 기여할 수 있을 것으로 기대된다.

Acknowledgements

이 논문은 「2018년도 한국전통문화대학교 전통문화학술연구지원 사업」의 지원을 받아 수행되었습니다.