|

|

- Search

| J. Conserv. Sci > Volume 35(6); 2019 > Article |

|

ņ┤ł ļĪØ

ņŚ░Ēæ£ļ▓ĢņØĆ ļīĆļéśļ¼┤ĒåĄĻ│╝ ņĢäĻĄÉņłśļź╝ ņØ┤ņÜ®ĒĢ┤ ņĢłļŻīļź╝ ņĀ£ņĪ░ĒĢśļŖö ļ░®ļ▓ĢņØ┤ļŗż. ņŚ░Ēæ£ļ▓ĢņŚÉ ļö░ļźĖ ņĢłļŻīņØś ņĀ£ņĪ░Ļ│╝ņĀĢņØä Ļ│╝ĒĢÖņĀüņ£╝ļĪ£ ĻĘ£ļ¬ģĒĢśĻĖ░ ņ£äĒĢ┤ 1%, 5%, 10%ņØś ņĢäĻĄÉņłśļź╝ ņĀüņÜ®ĒĢśņŚ¼ ņĢłļŻīļź╝ ņĀ£ņĪ░ĒĢśĻ│Ā, ņĢäĻĄÉņłśņØś ļåŹļÅäņŚÉ ļö░ļźĖ ņĢłļŻīņĀ£ņĪ░ ĒŖ╣ņä▒ņØä ļČäņäØĒĢśņśĆļŗż. ņĢłļŻīņĀ£ņĪ░ Ļ│╝ņĀĢņØĆ Ēü¼Ļ▓ī ņĀĢņ╣śļŗ©Ļ│äņÖĆ Ļ▒┤ņĪ░ļŗ©Ļ│äļĪ£ ļéśļłī ņłś ņ׳ļŖöļŹ░, ņĀĢņ╣śļŗ©Ļ│äņŚÉņä£ ļ╣äĻĄÉņĀü Ēü░ ņ×ģņ×ÉļōżņØś ņ╣©ņĀäņØ┤ ņØ┤ļŻ©ņ¢┤ņ¦ĆĻ│Ā, Ļ▒┤ņĪ░ļŗ©Ļ│äņŚÉņä£ļŖö ņ×æņØĆ ņ×ģņ×ÉļōżņØś ņ╣©ņĀäņØ┤ ņØ┤ļŻ©ņ¢┤ņ¦äļŗż. Ļ▒┤ņĪ░ļŗ©Ļ│äņŚÉņä£ ĒśĢņä▒ļÉśļŖö ņĖĄņ£äņØś Ļ▓ĮņÜ░ ņĢäĻĄÉņłśņØś ļåŹļÅäņŚÉ ņāüĻ┤ĆņŚåņØ┤ Ļ▒░ņØś ņ£Āņé¼ĒĢ£ ĒśĢĒā£ļź╝ ļ│┤ņØ┤ņ¦Ćļ¦ī, ņĀĢņ╣śļŗ©Ļ│äņŚÉņä£ ĒśĢņä▒ļÉśļŖö ņĢłļŻī ņĖĄņ£äņØś Ļ▓ĮņÜ░ļŖö ņĢäĻĄÉņłśņØś ļåŹļÅäĻ░Ć ļé«ņØĆ Ļ▓ĮņÜ░ņŚÉļŖö ņ×ģņ×ÉļōżņØ┤ Ēś╝ņ×¼ļÉśĻ│Ā ņĖĄņ£äĒśĢņä▒ņØ┤ ņ¢┤ļĀżņÜ┤ ļ░śļ®┤ ņĢäĻĄÉņłś ļåŹļÅäĻ░Ć ļåÆņĢäņ¦łņłśļĪØ ņĢłļŻīņØś ņ×ģļÅäļ│ä ņĖĄņ£äĒśĢņä▒ņØ┤ ļÜ£ļĀĘĒĢśĻ▓ī ļéśĒāĆļé¼ļŗż. ņØ┤ņÖĆ Ļ░ÖņØĆ Ļ▓░Ļ│╝ļź╝ ĒåĄĒĢ┤ ņĢäĻĄÉņłśņØś ļåŹļÅäņŚÉ ļö░ļźĖ ņĀÉņä▒ļÅäņØś ņ░©ņØ┤Ļ░Ć ņĢłļŻī ņ×ģņ×ÉņØś ņ╣©Ļ░ĢņåŹļÅäņŚÉ ņśüĒ¢źņØä ļ»Ėņ╣śļ®░, ņØ┤ļĪ£ ņØĖĒĢ┤ ņĢłļŻī ņĖĄņ£äņØś ĒśĢņä▒ ļ░Å ņĢłļŻī ņĀ£ņĪ░ņŚÉļÅä ņśüĒ¢źņØä ļ»Ėņ╣£ļŗżļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆļŗż. Ļ▓░Ļ│╝ņĀüņ£╝ļĪ£ Ļ│ĀļåŹļÅäņØĖ 10% ņĢäĻĄÉņłśļź╝ ņĀüņÜ®ĒĢśņŚ¼ ņ×ģņ×ÉņØś ņ╣©Ļ░ĢņåŹļÅäļź╝ Ļ░Éņåīņŗ£ĒéżļŖö Ļ▓āņØ┤ ņĢłļŻī ņĖĄņ£äņØś ĒśĢņä▒ ļ░Å ņĢłļŻīņĀ£ņĪ░ņŚÉ ļ│┤ļŗż ņĀüĒĢ®ĒĢ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

ABSTRACT

Yeonpyo-beob is a method of manufacturing pigments using bamboo trunk and glue solution. Glue solutions of concentrations 1, 5, and 10% were employed to manufacture pigments, and the characteristics of pigment manufacturing were analyzed according to these concentrations. The pigment manufacturing process can be divided into holding and drying phases. The holding phase involves the sedimentation of relatively large particles, whereas the drying phase involves the sedimentation of small particles. The layers formed during the drying phase have almost similar forms regardless of the concentration of the glue solution. If the concentration of the glue solution is low in the holding phase, the particles are mixed and the formation of a layer is difficult. In contrast, when the concentration of the glue solution is higher, the layer of the pigment is more distinct. These results confirmed that the differences in viscosity due to the variation in the concentration of the glue solution affect the sedimentation velocity of the pigment particles, thereby affecting the formation of the layer of the pigment and the pigment manufacture. Consequently, applying 10% glue solution to reduce the sediment velocity is deemed suitable for the stratification of the pigment particles and the manufacture of pigments.

ņÜ░ļ”¼ļéśļØ╝ņØś ņé¼ņ░░ņØ┤ļéś ĻČüĻČÉ ļō▒ Ļ│ĀĻ▒┤ņČĢņØś ļŗ©ņ▓ŁĻ│╝ ļ▓ĮĒÖö, ļČłĒÖö ļō▒ ņżæņäĖ ņØ┤ņĀä ļ¼ĖĒÖöņ£Āņé░ņØś ņ▒äņāēņŚÉļŖö ņĀäĒåĄņĀüņ£╝ļĪ£ ļ¼┤ĻĖ░ņ¦ł Ļ┤æļ¼╝ņĢłļŻīĻ░Ć ņé¼ņÜ®ļÉśņŚłļŗż(Gwak, 2012;Lee et al., 2017). ņ▓£ņŚ░Ļ┤æļ¼╝ņØä ņØ┤ņÜ®ĒĢ┤ ņĢłļŻīļź╝ ņĀ£ņĪ░ĒĢśĻĖ░ ņ£äĒĢ┤ņä£ļŖö ņ×ÉņŚ░ņŚÉņä£ ņ¢╗ņ¢┤ņ¦ĆļŖö ļŗżņ¢æĒĢ£ ņāēņāüņØś Ļ┤æļ¼╝ņØä ļČäņćäĒĢ£ Ēøä ņøÉĒĢśļŖö ņ×ģņ×Éļź╝ ņäĀļ│äĒĢśļŖö Ļ│╝ņĀĢņØ┤ ĒĢäņÜöĒĢśļŗż(Go et al., 2015). ņØ╝ļ░śņĀüņ£╝ļĪ£ Ļ┤æļ¼╝ņØä ļČäņćäĒĢśļŖö Ļ▓ĮņÜ░ ļŗżņ¢æĒĢ£ Ēü¼ĻĖ░ņØś ņ×ģņ×ÉļōżņØ┤ ņāØņä▒ļÉśļŖöļŹ░,ņØ┤ Ļ┤æļ¼╝ņ×ģņ×ÉļŖö Ēü¼ĻĖ░Ļ░Ć Ēü┤ņłśļĪØ ņäĀļ¬ģĒĢśĻ│Ā Ļ░ĢĒĢ£ ņāēņØä ļé┤ļ®░ Ēü¼ĻĖ░Ļ░Ć ņ×æņĢäņ¦łņłśļĪØ ļ░ØĻ│Ā ņŚ░ĒĢ£ ņāēņØä ļØżļŗż(Lee, 2014). ļŗżņ¢æĒĢ£ Ēü¼ĻĖ░ņØś ņ×ģņ×Éļōż ņżæņŚÉņä£ ņøÉĒĢśļŖö Ēü¼ĻĖ░ņØś ņ×ģņ×Éļź╝ ņäĀļ│äĒĢśļŖö ņĀäĒåĄņĀüņØĖ ļ░®ļ▓ĢņØĆ ņłśļ╣äļ▓Ģņ£╝ļĪ£ ļ¼╝ņåŹņŚÉņä£ ņ×ģņ×ÉņØś Ēü¼ĻĖ░ņŚÉ ļö░ļźĖ ņ╣©Ļ░ĢņåŹļÅä ņ░©ļź╝ ņØ┤ņÜ®ĒĢ┤ ņ×ģņ×Éļź╝ ņäĀļ│äĒĢśļŖö ļ░®ļ▓ĢņØ┤ļŗż(Kang et al., 2017). ņØ╝ļ░śņĀüņ£╝ļĪ£ ņłśļ╣äļ▓ĢņŚÉ ņØśĒĢ£ ņĢłļŻīņĀ£ņĪ░ļŖö ļ¦ÄņØĆ ņŗ£Ļ░äĻ│╝ ļģĖļĀźņØä ĒĢäņÜöļĪ£ ĒĢ£ļŗż. ļ»ĖņäĖĒĢ£ ņĢłļŻīņ×ģņ×Éļź╝ ņäĀļ│äĒĢśĻĖ░ ņ£äĒĢ┤ņä£ļŖö ņ╣©ņĀäņŗ£Ļ░äņØä ĻĖĖĻ▓ī Ļ░ĆņĀĖĻ░ĆņĢ╝ ĒĢśĻ│Ā, ņØ╝ņĀĢļ¤ē ņØ┤ņāüņØś ņĢłļŻīņĀ£ņĪ░ļź╝ ņ£äĒĢ┤ņä£ļŖö ļ¦ÄņØĆ ļ░śļ│Ąņ×æņŚģņØ┤ ĒĢäņÜöĒĢśĻĖ░ ļĢīļ¼ĖņØ┤ļŗż.

ņłśļ╣äļ▓ĢņØś ņØ┤ļ¤░ ļŗ©ņĀÉļōżņØä ļ│┤ņÖäĒĢśņŚ¼ ņŗ£Ļ░äĻ│╝ ļģĖļĀźņØä ņżäņØ╝ ņłś ņ׳ļŖö ņĢłļŻī ņĀ£ņĪ░ļ░®ļ▓Ģņ£╝ļĪ£ ņŚ░Ēæ£ļ▓Ģ(ńĪŵ╝éµ│Ģ)ņØ┤ ņ׳ļŗż(Jeong, 2001). ņŚ░Ēæ£ļ▓ĢņØĆ ļīĆļéśļ¼┤ĒåĄĻ│╝ ņĢäĻĄÉņłśļź╝ ņØ┤ņÜ®ĒĢ┤ ņĢłļŻī ņ×ģņ×Éļź╝ ņäĀļ│äĒĢśļŖö ļ░®ļ▓ĢņØ┤ļŗż. ļīĆļéśļ¼┤ĒåĄņŚÉ ļČäņćäĒĢ£ ņĢłļŻīņÖĆ ņĢäĻĄÉņłśļź╝ Ēś╝ĒĢ®ĒĢśĻ│Ā ņØ┤ļź╝ Ļ▒┤ņĪ░ĒĢśļ®┤ ļīĆļéśļ¼┤ĒåĄ ņĢłņØś ņĢłļŻīļź╝ ņäĀĒāØņĀüņ£╝ļĪ£ ņäĀļ│äĒĢśņŚ¼ ņĢłļŻīļź╝ ņĀ£ņĪ░ĒĢĀ ņłś ņ׳ļŗż. ņŚ░Ēæ£ļ▓ĢņØĆ ņĀäĒåĄņĀüņØĖ ņĢłļŻīņĀ£ņĪ░ ļ░®ļ▓Ģ ņżæ ĒĢśļéśņØ┤ņ¦Ćļ¦ī ĻĘĖņŚÉ Ļ┤ĆĒĢ£ ĻĖ░ļĪØņØ┤ Ļ▒░ņØś ļé©ņĢäņ׳ņ¦Ć ņĢŖņĢä ņŗżņĀ£ ņĢłļŻīņĀ£ņĪ░ Ļ│╝ņĀĢņŚÉņä£ ĒĢäņÜöĒĢ£ ņĀĢļ│┤ļŖö ļ¦żņÜ░ ņĀ£ĒĢ£ņĀüņØ┤ļŗż. ļö░ļØ╝ņä£ ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņĀäĒåĄņĀüņØĖ ņĢłļŻī ņĀ£ļ▓Ģ ņżæ ĒĢśļéśņØĖ ņŚ░Ēæ£ļ▓ĢņØä ņĀüņÜ®ĒĢśņŚ¼ ņĢłļŻīļź╝ ņĀ£ņĪ░ĒĢśĻ│Ā, Ļ│╝ĒĢÖņĀüņØĖ ņĀæĻĘ╝ņØä ĒåĄĒĢ┤ ņŚ░Ēæ£ļ▓ĢņØä ĒåĄĒĢ£ ņĢłļŻīņĀ£ņĪ░ Ļ│╝ņĀĢņØä ĻĘ£ļ¬ģĒĢśĻ│Āņ×É ĒĢ£ļŗż.

ņŚ░ĻĄ¼ņŚÉ ņé¼ņÜ®ļÉ£ ņĢłļŻī Ļ┤æļ¼╝ņØĆ ņŻ╝ņé¼(cinnabar), ņäØņ▓Ł(azurite), ņäØļĪØ(malachite)ņØ┤ļŗż. ļ¬©ļæÉ ĻĄŁļé┤ ņŚģņ▓┤ļź╝ ĒåĄĒĢ┤ ĻĄ¼ņ×ģĒĢ£ Ļ▓āņ£╝ļĪ£ ņé░ņ¦ĆļŖö ļÅÖļé©ņĢäņ¦ĆņŚŁņØ┤ļŗż. ļīĆņāü ņĢłļŻīĻ┤æļ¼╝ņØĆ Jaw crusher(BB50, Retsch, DEU)ļź╝ ņØ┤ņÜ®ĒĢ┤ ņĪ░ļČäņćä ĒĢśĻ│Ā Mortar mill(BB 50, Retsch, DEU)ņØä ņØ┤ņÜ®ĒĢ┤ ļ»ĖļČäņćäĒĢśņśĆļŗż.

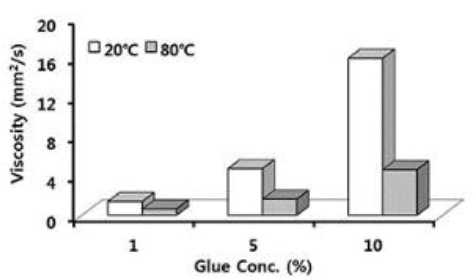

ņĢäĻĄÉņłś ņĀ£ņĪ░ļź╝ ņ£äĒĢ┤ ņé¼ņÜ®ļÉ£ ņĢäĻĄÉļŖö ņØ╝ļ│Ė ļéśņ╣┤Ļ░ĆņÖĆņé¼ņØś ņĢīņĢäĻĄÉņØ┤ļŗż. ņĢäĻĄÉņłśĻ░Ć ņāüņś©ņŚÉņä£ Ļ▓ö(gel) ņāüĒā£ļĪ£ ļ│ĆĒĢśņ¦Ć ņĢŖĻ│Ā ņĢłņĀĢņĀüņ£╝ļĪ£ ņĢĪņāüņ£╝ļĪ£ ņ£Āņ¦ĆļÉśļŖö ļåŹļÅäļŖö 10% ņØ┤ĒĢśņØ┤ļŗż. ļö░ļØ╝ņä£ Ļ░Ćņן ļåÆņØĆ ļåŹļÅäļĪ£ 10%ļź╝ ņäżņĀĢĒĢśĻ│Ā ņżæĻ░äļåŹļÅä ļ░Å ļé«ņØĆ ļåŹļÅäļĪ£ Ļ░üĻ░ü 5%ņÖĆ 1%ņØś ņĢäĻĄÉņłś ļåŹļÅäļź╝ ņäżņĀĢĒĢśņśĆļŗż. 75Ōäā ņżæĒāĢņ£╝ļĪ£ 10% ņĢäĻĄÉņłśļź╝ ļ¦īļōżĻ│Ā ņØ┤ļź╝ ņ”ØļźśņłśļĪ£ ĒؼņäØĒĢ┤ņä£ 5%, 1%ņØś ņĢäĻĄÉņłśļź╝ Ļ░üĻ░ü ņĀ£ņĪ░ĒĢśņśĆļŗż.

ĻĄŁļé┤ņé░ ļīĆļéśļ¼┤ ņżæ ņ¦Ćļ”ä 5 cm ļé┤ņÖĖņØś ļīĆļéśļ¼┤ļź╝ ņäĀļ│äĒĢśņśĆļŗż. ļīĆļéśļ¼┤ ļ¦łļööļź╝ ņżæņŗ¼ņ£╝ļĪ£ ņ£äņ¬Įņ£╝ļĪ£ ņĢĮ 10 cm, ņĢäļלņ¬Įņ£╝ļĪ£ ņĢĮ 2 cm Ēü¼ĻĖ░ļĪ£ ņĀłļŗ©ĒĢ£ Ēøä, ļ¦łļöö ņ£äņ¬ĮņØĆ ļ▓īņ¢┤ņ¦Ćņ¦Ć ņĢŖļÅäļĪØ ļ¼Čņ¢┤ņŻ╝Ļ│Ā, ņĢäļלņ¬ĮņØĆ Ļ╣ÄņĢäņä£ ņäĖ Ļ░£ņØś ļŗżļ”¼ļź╝ ļ¦īļōżņŚłļŗż.

ļīĆļéśļ¼┤ĒåĄņŚÉ ņĢłļŻī ņĢĮ 200 gĻ│╝ ņĢäĻĄÉņłś 100 mlļź╝ ļäŻĻ│Ā ņל Ēś╝ĒĢ®ĒĢ┤ ņżĆļŗż. ņĢłļŻīļŖö ņŻ╝ņé¼, ņäØņ▓Ł, ņäØļĪØ 3ņóģņØ┤Ļ│Ā, ņĢäĻĄÉņłśļŖö 1%, 5%, 10%ļź╝ Ļ░üĻ░ü ņĀüņÜ®ĒĢśņśĆļŗż. ņĢĮ 1ņŗ£Ļ░ä ļÅÖņĢł ņāüņś©ņŚÉņä£ ņĀĢņ╣śĒĢ£ Ēøä 80Ōäā ĒĢŁņś©ņłśņĪ░(BW-20G, Jeio Tech, KOR)ņŚÉņä£ Ļ▒┤ņĪ░ĒĢśņśĆļŗż. ļīĆļéśļ¼┤ĒåĄ ņĢłņØś ļ¼╝ņØ┤ ļ¬©ļæÉ ņ”Øļ░£ĒĢśņŚ¼ ņĀ£Ļ▒░ļÉ£ Ēøä ļīĆļéśļ¼┤ĒåĄņØä Ļ║╝ļé┤Ļ│Ā ņāüņś©ņŚÉņä£ ņŗØĒ×ī Ēøä ļīĆļéśļ¼┤ļź╝ Ļ░Ćļź┤Ļ│Ā ņĢłļŻīļź╝ ņĖĄņ£äļ│äļĪ£ ņäĀļ│äĒĢśņśĆļŗż. ņ▓£Ļ│ĄĻ░£ļ¼╝(Õż®ÕĘźķ¢ŗńē®)Ļ│╝ Ļ░ÖņØĆ Ļ│Āļ¼ĖĒŚī ņ×ÉļŻīņŚÉ ļö░ļź┤ļ®┤ ņŻ╝ņé¼, ņäØņ▓Ł, ņäØļĪØĻ│╝ Ļ░ÖņØĆ ņĢöņäØņä▒ ņĢłļŻīņØś Ļ▓ĮņÜ░ ņ×ģņ×ÉņØś Ēü¼ĻĖ░ ļ░Å ņāēņāüņŚÉ ļö░ļØ╝ 4ņóģņ£╝ļĪ£ ļČäļźśĒĢ£ļŗż. ņØ┤ļź╝ ļ░öĒāĢņ£╝ļĪ£ ĒśĢņä▒ļÉ£ ņĢłļŻī ņĖĄņ£äļź╝ 4ļŗ©Ļ│äļĪ£ ļČäļźśĒĢśņŚ¼ Ļ░üĻ░ü 4ņóģņØś ņĢłļŻīļź╝ ņĀ£ņĪ░ĒĢśņśĆļŗż.

ņŚ░Ēæ£ļ▓ĢņŚÉ ņØśĒĢ£ ņĢłļŻīņĀ£ņĪ░ Ļ│╝ņĀĢņØĆ ņĀĢņ╣śļŗ©Ļ│ä(ņāüņś©, 20Ōäā)ņÖĆ Ļ▒┤ņĪ░ļŗ©Ļ│ä(80Ōäā)ļĪ£ ĻĄ¼ļČäļÉ£ļŗż. ņĀ£ņĪ░ Ļ│╝ņĀĢņŚÉņä£ ņĢäĻĄÉņłśņØś ņĀÉļÅäļ│ĆĒÖöļź╝ ĒīīņĢģĒĢśĻĖ░ ņ£äĒĢ┤ ņāüņś©(20Ōäā) ļ░Å 80ŌäāņŚÉņä£ ņĢäĻĄÉņłśņØś ņĀÉļÅäļź╝ ņĖĪņĀĢĒĢśņśĆļŗż. ņĀÉļÅäņĖĪņĀĢņØĆ ļ¬©ņäĖĻ┤Ć ņĀÉļÅäĻ│ä(Cannon Fenske Routine Viscometer, Schott, DEU)ļź╝ ņØ┤ņÜ®ĒĢśņśĆļŗż. ļ¬©ņäĖĻ┤ĆņĀÉļÅäĻ│äņŚÉ ņĢäĻĄÉņłśļź╝ ņ▒äņÜ░Ļ│Ā ĒĢŁņś©ņłśņĪ░ ņĢłņŚÉņä£ ņĢĮ 15ļČä ņØ┤ņāü ņĀĢņ╣śĒĢ£ Ēøä ņĀÉļÅäļź╝ ņĖĪņĀĢĒĢśņśĆļŗż.

ņĢäĻĄÉņłśļź╝ ņØ┤ņÜ®ĒĢ┤ ņĢłļŻīļź╝ ņĀ£ņĪ░ĒĢśļŖö Ļ▓ĮņÜ░, ņĀ£ņĪ░ļÉ£ ņĢłļŻīņŚÉņä£ ņĢäĻĄÉļź╝ ņĀ£Ļ▒░ĒĢśļŖö Ļ│╝ņĀĢņØ┤ ĒĢäņÜöĒĢśļŗż. ļ¼ĖĒŚīņ×ÉļŻīņŚÉ ļö░ļź┤ļ®┤ ņØ┤ Ļ│╝ņĀĢņØä ņČ£ĻĄÉ(Õć║ĶåĀ)ļØ╝Ļ│Ā ĒĢśļŖöļŹ░, ļüōļŖö ļ¼╝ņØä ļČōĻ│Ā Ēś╝ĒĢ®ĒĢ£ ļŗżņØī ņØ╝ņĀĢņŗ£Ļ░ä ļÅÖņĢł ņĀĢņ╣śĒĢśĻ│Ā, ņāüļō▒ņĢĪņØ┤ ļ¦æņĢäņ¦Ćļ®┤ ļ¼╝ņØä ļö░ļØ╝ļé┤ļŖö Ļ│╝ņĀĢņØä ĒåĄĒĢ┤ ņĢäĻĄÉļź╝ ņĀ£Ļ▒░ĒĢśļŖö ļ░®ļ▓ĢņØ┤ļŗż. ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņĀ£ņĪ░ ņĢłļŻīļĪ£ļČĆĒä░ ņĢäĻĄÉļź╝ ņĀ£Ļ▒░ĒĢśĻĖ░ ņ£äĒĢ┤ ņØ┤ Ļ│╝ņĀĢņØä 3ĒÜī ļ░śļ│Ą ņłśĒ¢ēĒĢśņśĆļŗż.

ņĢäĻĄÉņłśņØś ļåŹļÅäņŚÉ ļö░ļźĖ ņĢłļŻī ņ×ģņ×ÉņØś ņ╣©Ļ░ĢņåŹļÅä ņé░ņČ£ņØä ņ£äĒĢ┤ ņŖżĒåĀĒü¼ņŖżņØś ļ▓Ģņ╣Ö(StokesŌĆÖ law)ļź╝ ņĀüņÜ®ĒĢśņśĆļŗż. ņŖżĒåĀĒü¼ņŖżņØś ļ▓Ģņ╣ÖņØĆ ļŗżņØīĻ│╝ Ļ░Öļŗż.

Vs = ņ╣©Ļ░ĢņåŹļÅä

u = ņ£Āņ▓┤ņØś ņĀÉņä▒ļÅä

ps = ņ×ģņ×ÉņØś ļ░ĆļÅä

p = ņ£Āņ▓┤ņØś ļ░ĆļÅä

D = ņ×ģņ×ÉņØś ņ¦Ćļ”ä

g = ņżæļĀźĻ░ĆņåŹļÅä

ņŚ░Ēæ£ļ▓ĢņØä ņĀüņÜ®ĒĢśņŚ¼ ņŻ╝ņé¼, ņäØņ▓Ł, ņäØļĪØ ņĢłļŻīļź╝ ņĀ£ņĪ░ĒĢśņśĆļŗż. ņĢäĻĄÉņłś ļåŹļÅäļź╝ 1%, 5%, 10%ļĪ£ ĻĄ¼ļČäĒĢśņŚ¼ ņĀüņÜ®ĒĢśĻ│Ā, 80ŌäāņŚÉņä£ Ļ▒┤ņĪ░ĒĢ£ Ēøä ļīĆļéśļ¼┤ĒåĄņØä Ļ░Ćļź┤Ļ│Ā ņĢłļŻīņØś ņĖĄņ£ä ĒśĢņä▒ ņāüĒā£ļź╝ ĒÖĢņØĖĒĢśņśĆļŗż. ļśÉĒĢ£, ņĀäņ▓┤ ņĢłļŻīņĖĄņØä 4ļŗ©Ļ│äļĪ£ ĻĄ¼ļČäĒĢśņŚ¼ ņĢłļŻīļź╝ ņäĀļ│ä ņĀ£ņĪ░ĒĢśņśĆļŗż.

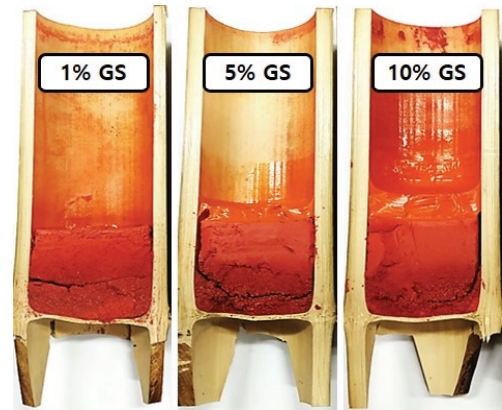

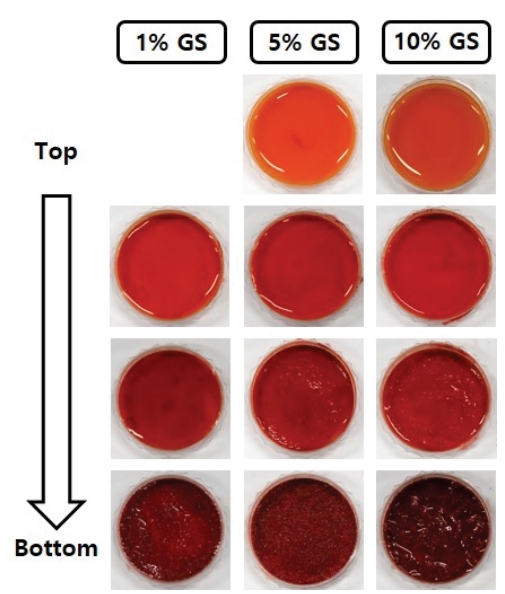

ļīĆļéśļ¼┤ĒåĄņØä Ļ░Ćļź┤Ļ│Ā ĒśĢņä▒ļÉ£ ņŻ╝ņé¼ņĢłļŻīņØś ņĖĄņ£äļź╝ ĒÖĢņØĖĒĢśņśĆļŗż. ņŻ╝ņé¼ ņĢłļŻīņØś Ļ▓ĮņÜ░ ņ×ģņ×ÉņØś Ēü¼ĻĖ░ ļ░Å ņāēņāüņŚÉ ļö░ļØ╝ ņŻ╝ĒÖö(µ£▒ĶÅ»), ņé╝ņŻ╝(õĖēµ£▒), ņØ┤ņŻ╝(õ║īµ£▒), ņŗ¼ņŻ╝(µĘ▒µ£▒)ļĪ£ ĻĄ¼ļČäĒĢśļŖöļŹ░, ņĖĄņ£äņØś Ļ░Ćņן ņ£äņ¬ĮņØ┤ ņŻ╝ĒÖöņŚÉ ĒĢ┤ļŗ╣ĒĢ£ļŗż. ņŻ╝ĒÖö(µ£▒ĶÅ»)ļŖö ņŻ╝Ēæ£(µ£▒µ©Ö) Ēś╣ņØĆ ĒÖ®Ēæ£(ķ╗āµ©Ö)ļØ╝Ļ│ĀļÅä ĒĢśļŖöļŹ░, 1% ņĢäĻĄÉņłśļź╝ ņé¼ņÜ®ĒĢ£ Ļ▓ĮņÜ░ņŚÉļŖö Ļ▒░ņØś Ļ┤Ćņ░░ļÉśņ¦Ć ņĢŖņ£╝ļ®░, ņĢäĻĄÉņłś ļåŹļÅäĻ░Ć ņ”ØĻ░ĆĒĢĀņłśļĪØ ĻĘĖ ļæÉĻ╗śĻ░Ć ņ”ØĻ░ĆĒĢśļŖö Ļ▓āņØä ņĢī ņłś ņ׳ļŗż(Figure 1). ņĀäņ▓┤ņĀüņ£╝ļĪ£ ņĢäĻĄÉņłśņØś ļåŹļÅäĻ░Ć ņ”ØĻ░ĆĒĢĀņłśļĪØ ņĖĄņ£äņØś ĒśĢĒā£Ļ░Ć ļČäļ¬ģĒĢ┤ņ¦ĆļŖö Ļ▓āņØä ņĢī ņłś ņ׳ļŖöļŹ░, ĒŖ╣Ē׳ 10% ņĢäĻĄÉņłśļź╝ ņĀüņÜ®ĒĢ£ Ļ▓ĮņÜ░ ņ×ģņ×ÉņØś Ēü¼ĻĖ░Ļ░Ć ļ╣äĻĄÉņĀü Ēü¼Ļ│Ā ņ¦äĒĢ£ ņāēņāüņØä Ļ░Ćņ¦ĆļŖö ņØ┤ņŻ╝(õ║īµ£▒)ņÖĆ ņŗ¼ņŻ╝(µĘ▒µ£▒)ņØś ĻĄ¼ļČäņØ┤ ļÜ£ļĀĘĒĢ┤ņ¦ĆļŖö Ļ▓āņ£╝ļĪ£ ļéśĒāĆļé¼ļŗż.

ĒśĢņä▒ļÉ£ ņĖĄņ£äņŚÉņä£ ļČĆļČäņĀüņ£╝ļĪ£ ņäĀļ│äĒĢśņŚ¼ ņĀ£ņĪ░ĒĢ£ ņŻ╝ņé¼ņĢłļŻīļŖö ņĢäļלņ¬Į ņĢłļŻīņØ╝ņłśļĪØ ņ¦äĒĢ£ ņāēņāüņØä Ļ░Ćņ¦ĆļŖö Ļ▓āņ£╝ļĪ£ ļéśĒāĆļé¼ļŗż(Figure 2). ņĢäĻĄÉņłś ļåŹļÅäņŚÉ ļö░ļØ╝ņä£ļŖö ņĀäņ▓┤ņĀüņ£╝ļĪ£ Ēü░ ņ░©ņØ┤ļź╝ ļéśĒāĆļé┤ņ¦Ć ņĢŖņĢśņ¦Ćļ¦ī ņŗ¼ņŻ╝(µĘ▒µ£▒)ņŚÉ ĒĢ┤ļŗ╣ĒĢśļŖö ņĢłļŻīņØś Ļ▓ĮņÜ░, 10% ņĢäĻĄÉņłśļź╝ ņé¼ņÜ®Ē¢łņØä ļĢī ņ×æņØĆ ņ×ģņ×ÉļōżņØ┤ Ēś╝ĒĢ®ļÉśņ¢┤ ņ׳ļŖö ļ╣äņ£©ņØ┤ ņĀüĻ│Ā, ņāüļīĆņĀüņ£╝ļĪ£ ļŹö ņ¦äĒĢ£ ņāēņāüņØä ļØĀļŖö Ļ▓āņ£╝ļĪ£ ĒÖĢņØĖļÉśņŚłļŗż.

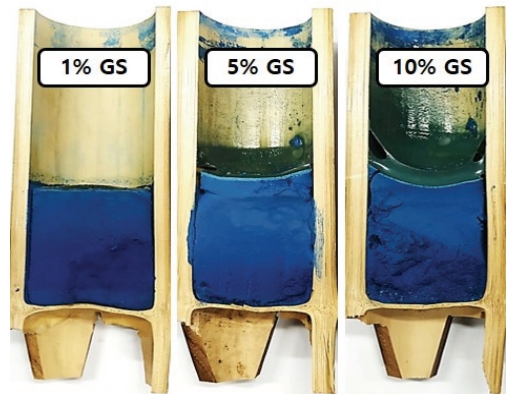

ņäØņ▓ŁņØś ĒśĢņä▒ļÉ£ ņĖĄņ£äļź╝ ļČäņäØĒĢ£ Ļ▓░Ļ│╝, ņŻ╝ņé¼ņÖĆ ļ¦łņ░¼Ļ░Ćņ¦ĆļĪ£ ņĢäĻĄÉņłśņØś ļåŹļÅäĻ░Ć ņ”ØĻ░ĆĒĢĀņłśļĪØ ņĖĄņ£äĻ░Ć ļÜ£ļĀĘĒĢśĻ▓ī ļéśĒāĆļŖö Ļ▓āņ£╝ļĪ£ ĒÖĢņØĖļÉśņŚłļŗż(Figure 3). ņäØņ▓ŁņØĆ ņ×ģņ×ÉņØś Ēü¼ĻĖ░ņÖĆ ņāēņāüņŚÉ ļö░ļØ╝ ņ▓ŁĒÖö(ķØæĶÅ»), ņé╝ņ▓Ł(õĖēķØæ), ņØ┤ņ▓Ł(õ║īķØæ), ļīĆņ▓Ł(Õż¦ķØæ)ņ£╝ļĪ£ ĻĄ¼ļČäĒĢśļŖöļŹ░, ņ▓ŁĒÖö(ķØæĶÅ»)ņŚÉ ĒĢ┤ļŗ╣ĒĢśļŖö Ļ░Ćņן ņ£äņ¬Į ņĖĄņ£äļŖö 1% ņĢäĻĄÉņłśļź╝ ņé¼ņÜ®ĒĢ£ Ļ▓ĮņÜ░ļŖö Ļ▒░ņØś ņāØņä▒ļÉśņ¦Ć ņĢŖņĢśĻ│Ā, ņĢäĻĄÉņłśņØś ļåŹļÅäĻ░Ć ņ”ØĻ░ĆĒĢĀņłśļĪØ ĻĘĖ ļæÉĻ╗śĻ░Ć ņ”ØĻ░ĆĒĢśļŖö Ļ▓āņ£╝ļĪ£ ļéśĒāĆļé¼ļŗż. ņĢäļלņ¬Į ņĖĄņ£äņØś Ļ▓ĮņÜ░ļÅä 1% ņĢäĻĄÉņłśļź╝ ņé¼ņÜ®ĒĢ£ Ļ▓ĮņÜ░ņŚÉ ļ╣äĒĢ┤ 5%ņÖĆ 10% ņĢäĻĄÉņłśļź╝ ņé¼ņÜ®ĒĢ£ Ļ▓ĮņÜ░ ļ│┤ļŗż ļÜ£ļĀĘĒĢśĻ▓ī ņĖĄņ£äĻ░Ć ĒśĢņä▒ļÉśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż.

Ļ░ü ņĖĄņ£äņŚÉņä£ ņäĀļ│äĒĢśņŚ¼ ņĀ£ņĪ░ĒĢ£ ņäØņ▓ŁņĢłļŻīļŖö ņĀäņ▓┤ņĀüņ£╝ļĪ£ ņĢäļלņ¬Į ņĖĄņ£äņŚÉņä£ ņĀ£ņĪ░ĒĢ£ ņĢłļŻīņØ╝ņłśļĪØ ņ¦äĒĢ£ ņāēņāüņØä ļØĀļŖö Ļ▓āņ£╝ļĪ£ ļéśĒāĆļé¼ņ£╝ļ®░, 1% ņĢäĻĄÉņłśļź╝ ņé¼ņÜ®ĒĢ£ Ļ▓ĮņÜ░ļ│┤ļŗż 5%ņÖĆ 10% ņĢäĻĄÉņłśļź╝ ņé¼ņÜ®ĒĢ£ Ļ▓ĮņÜ░ ņĖĄņ£äņŚÉ ļö░ļźĖ ņāēņāüņØś ņ░©ņØ┤Ļ░Ć ļ│┤ļŗż ļÜ£ļĀĘĒĢśĻ▓ī ļōżņ¢┤ļéśļŖö ņ░©ņØ┤ļź╝ ļ│┤ņśĆļŗż(Figure 4).

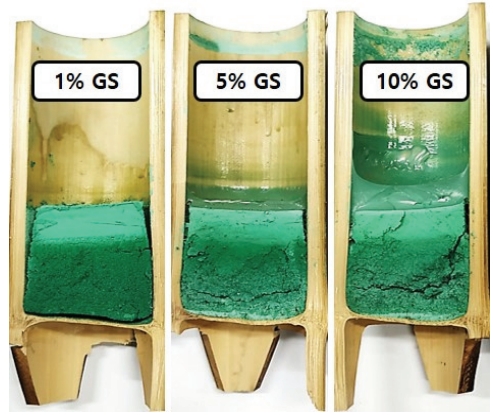

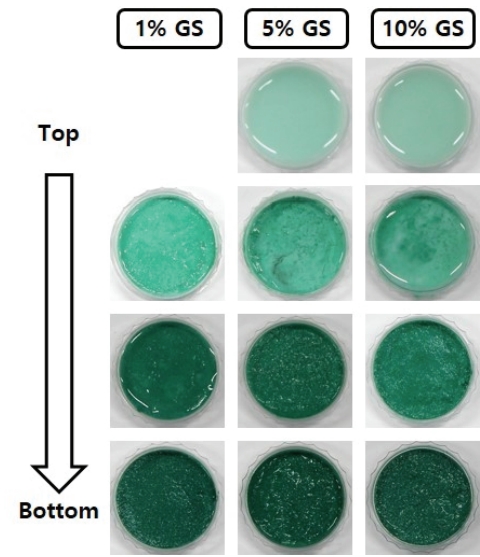

ņäØļĪØņØĆ ņ×ģņ×ÉņØś Ēü¼ĻĖ░ ļ░Å ņāēņāüņŚÉ ļö░ļØ╝ ļģ╣ĒÖö(ńČĀĶÅ»), ņé╝ļĪØ(õĖēńČĀ), ņØ┤ļĪØ(õ║īńČĀ), ļīĆļĪØ(Õż¦ńČĀ)ņ£╝ļĪ£ ĻĄ¼ļČäĒĢ£ļŗż. ņĢäĻĄÉņłś ļåŹļÅäņŚÉ ļö░ļźĖ ņäØļĪØņØś ņĖĄņ£äļź╝ ļČäņäØĒĢ£ Ļ▓░Ļ│╝, 1% ņĢäĻĄÉņłśļź╝ ņé¼ņÜ®ĒĢ£ Ļ▓ĮņÜ░ņŚÉļŖö ļ¦© ņ£äņ¬ĮņØś ļģ╣ĒÖö(ńČĀĶÅ»)ņŚÉ ĒĢ┤ļŗ╣ĒĢśļŖö ņĖĄņ£äĻ░Ć Ļ▒░ņØś ņāØņä▒ļÉśņ¦Ć ņĢŖņĢśņ£╝ļ®░, 10% ņĢäĻĄÉņłśļź╝ ņé¼ņÜ®ĒĢ£ Ļ▓ĮņÜ░ Ļ░Ćņן ļæÉĻ║╝ņÜ┤ ņĖĄņ£äļź╝ ļ│┤ņśĆļŗż(Figure 5). ņé╝ļĪØ(õĖēńČĀ)ņŚÉ ĒĢ┤ļŗ╣ĒĢśļŖö ļæÉ ļ▓łņ¦Ė ņĖĄņ£äņØś Ļ▓ĮņÜ░ ņĢäĻĄÉņłś ļåŹļÅäņŚÉ ņāüĻ┤ĆņŚåņØ┤ ņĀäņ▓┤ņĀüņ£╝ļĪ£ ņ£Āņé¼ĒĢśĻ▓ī ĒśĢņä▒ļÉśļŖö Ļ▓āņ£╝ļĪ£ ļéśĒāĆļé¼ņ¦Ćļ¦ī ĻĘĖ ņĢäļל ņĖĄņ£äņØś Ļ▓ĮņÜ░ļŖö ņé¼ņÜ®ļÉ£ ņĢäĻĄÉņłśņØś ļåŹļÅäĻ░Ć ņ”ØĻ░ĆĒĢĀņłśļĪØ ļ│┤ļŗż ļÜ£ļĀĘĒĢśĻ▓ī ņĖĄņ£äĻ░Ć ĒśĢņä▒ļÉśļŖö Ļ▓āņ£╝ļĪ£ ĒÖĢņØĖļÉśņŚłļŗż.

Ļ░ü ņĖĄņ£äņŚÉņä£ ņäĀļ│äĒĢśņŚ¼ ņĀ£ņĪ░ĒĢ£ ņäØļĪØņĢłļŻīļŖö ņĢäļלņ¬Į ņĖĄņ£äņØś ņĢłļŻīņØ╝ņłśļĪØ ņ¦äĒĢ£ ņāēņāüņØä ļØĀļŖö Ļ▓āņ£╝ļĪ£ ļéśĒāĆļé¼ļŗż(Figure 6). ņĢäĻĄÉņłśņØś ļåŹļÅäņŚÉ ļö░ļØ╝ņä£ļŖö ņĀäņ▓┤ņĀüņ£╝ļĪ£ ņ£Āņé¼ĒĢ£ Ļ▓ĮĒ¢źņØä ļ│┤ņśĆņ¦Ćļ¦ī, 10% ņĢäĻĄÉņłśļź╝ ņé¼ņÜ®ĒĢ£ Ļ▓ĮņÜ░ ĒŖ╣Ē׳ ņØ┤ļĪØ(õ║īńČĀ)Ļ│╝ ļīĆļĪØ(Õż¦ńČĀ)ņŚÉ ĒĢ┤ļŗ╣ĒĢśļŖö ņĖĄņ£äņØś ĻĄ¼ļČäņØ┤ ļÜ£ļĀĘĒĢśņśĆļŗż.

ņŚ░Ēæ£ļ▓ĢņŚÉ ņØśĒĢ£ ņĢłļŻīņĀ£ņĪ░ļŖö Ēü¼Ļ▓ī 2ļŗ©Ļ│ä Ļ│╝ņĀĢņØä Ļ▒░ņ╣śļŖö Ļ▓āņ£╝ļĪ£ ļ│╝ ņłś ņ׳ļŗż. 1ļŗ©Ļ│äļŖö ļČäņćäĒĢ£ ņ×¼ļŻīĻ┤æļ¼╝Ļ│╝ ņĢäĻĄÉņłśļź╝ Ēś╝ĒĢ®ĒĢ£ Ēøä ņĢĮ 1ņŗ£Ļ░ä ņĀĢļÅä ņĀĢņ╣śĒĢśļŖö ļŗ©Ļ│äņØĖļŹ░, ņØ┤ ļŗ©Ļ│äņŚÉņä£ ņāüļīĆņĀüņ£╝ļĪ£ Ēü░ ņ×ģņ×ÉļōżņØś ņ╣©ņĀäņØ┤ ņØ┤ļŻ©ņ¢┤ņ¦äļŗż. 2ļŗ©Ļ│äļŖö Ļ▒┤ņĪ░ļŗ©Ļ│äļĪ£ ĻĖ░ļ│ĖņĀüņ£╝ļĪ£ļŖö Ļ░ĆņŚ┤ņØä ĒåĄĒĢ┤ ļ¼╝ņØä ņ”Øļ░£ņŗ£ĒéżļŖö Ļ│╝ņĀĢņØ┤ņ¦Ćļ¦ī ļÅÖņŗ£ņŚÉ ļ╣äĻĄÉņĀü ņ×æņØĆ ņ×ģņ×ÉļōżņØś ņ╣©ņĀäņØ┤ ņØ┤ļŻ©ņ¢┤ņ¦ĆļŖö Ļ│╝ņĀĢņØ┤ĻĖ░ļÅä ĒĢśļŗż. Ļ░ü ļŗ©Ļ│äņŚÉņä£ ņ×ģņ×ÉņØś ņ╣©ņĀäĻ│╝ņĀĢņŚÉ ņśüĒ¢źņØä ļ»Ėņ╣śļŖö ņÜöņåīļŖö ņĢäĻĄÉņłśņØś ļåŹļÅäņØ┤ļŗż. ņĢäĻĄÉņłśņØś ļåŹļÅäņŚÉ ļö░ļØ╝ ņĀÉņä▒ļÅäĻ░Ć ļŗ¼ļØ╝ņ¦ĆĻ│Ā ņØ┤ņŚÉ ļö░ļØ╝ ņ×ģņ×ÉņØś ņ╣©ņĀäņåŹļÅäĻ░Ć ņśüĒ¢źņØä ļ░øĻĖ░ ļĢīļ¼ĖņØ┤ļŗż(Kang et al., 2016). 1ļŗ©Ļ│äņŚÉņä£ ņĀĢņ╣śņāüĒā£Ļ░Ć ņ£Āņ¦ĆļÉśļŖö ļÅÖņĢłņØĆ ņāüņś©ņāüĒā£ņØ┤ĻĖ░ ļĢīļ¼ĖņŚÉ ņĢäĻĄÉņłśņŚÉ ņØśĒĢ┤ ņāüļīĆņĀüņ£╝ļĪ£ ļåÆņØĆ ņĀÉņä▒ļÅäĻ░Ć ņ£Āņ¦ĆļÉśĻ│Ā, ņØ┤ņŚÉ ļö░ļØ╝ ņĢłļŻī ņ×ģņ×ÉņØś ņ╣©Ļ░ĢņåŹļÅäļŖö Ēü¼Ļ▓ī Ļ░ÉņåīĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ Ēü¼ĻĖ░Ļ░Ć ļ╣äĻĄÉņĀü Ēü░ ņ×ģņ×ÉņØś Ļ▓ĮņÜ░ ņ╣©ņĀäņØ┤ ņØ┤ļŻ©ņ¢┤ņ¦Ćņ¦Ćļ¦ī ņ×æņØĆ ņ×ģņ×ÉņØś Ļ▓ĮņÜ░ Ļ▒░ņØś ņ╣©ņĀäņØ┤ ļ░£ņāØĒĢśņ¦Ć ņĢŖĻ▓ī ļÉ£ļŗż. ļ░śļ®┤ 2ļŗ©Ļ│ä Ļ▒┤ņĪ░ļŗ©Ļ│äņŚÉņä£ļŖö Ļ░ĆņŚ┤ļĪ£ ņØĖĒĢ┤ ņś©ļÅäĻ░Ć ņāüņŖ╣ĒĢśĻ│Ā ņØ┤ņŚÉ ļö░ļØ╝ ņĢäĻĄÉņłśņØś ņĀÉņä▒ļÅäņØś Ļ░ÉņåīļĪ£ ņØĖĒĢ┤ ņ×ģņ×ÉņØś ņ╣©Ļ░ĢņåŹļÅäĻ░Ć ņ”ØĻ░ĆĒĢ£ļŗż. ļö░ļØ╝ņä£ ļ╣äĻĄÉņĀü ņ×æņØĆ ņ×ģņ×ÉļōżņØś ņ╣©ņĀäņØ┤ ņØ┤ļŻ©ņ¢┤ņ¦ł ņłś ņ׳ļŗż(Figure 7).

20ŌäāņŚÉņä£ 1% ņĢäĻĄÉņłśņØś ņĀÉņä▒ļÅäļŖö ņĢĮ 1.4 mm2/secņØ┤ņ¦Ćļ¦ī 10% ņĢäĻĄÉņłśņØś ņĀÉņä▒ļÅäļŖö ņĢĮ 15.9 mm2/secņØ┤ļŗż. 10% ņĢäĻĄÉņłśņØś ņĀÉņä▒ļÅäļŖö 1% ņĢäĻĄÉņłśņØś ņĢĮ 11.5ļ░░ņŚÉ ĒĢ┤ļŗ╣ĒĢśļŖöļŹ░, ņØ┤ļŖö 10% ņĢäĻĄÉņłśņŚÉņä£ Ļ┤æļ¼╝ņ×ģņ×ÉņØś ņ╣©Ļ░ĢņåŹļÅäĻ░Ć 11.5ļ░░ ļ¦īĒü╝ Ļ░Éņåī ĒĢ£ļŗżļŖö Ļ▓āņØä ņØśļ»ĖĒĢ£ļŗż. ņŗżņĀ£ 60 ╬╝m ņŻ╝ņé¼ņĢłļŻī ņ×ģņ×ÉņØś Ļ▓ĮņÜ░, 1% ņĢäĻĄÉņłśņŚÉņä£ļŖö 10.1 mm/secņØś ņ╣©Ļ░ĢņåŹļÅäļź╝ Ļ░¢ņ¦Ćļ¦ī 10% ņĢäĻĄÉņłśņŚÉņä£ļŖö 0.9 mm/secļĪ£ Ļ░ÉņåīĒĢ£ļŗż(Figure 8). ņ×ģņ×ÉņØś ņ╣©Ļ░ĢņåŹļÅäĻ░Ć ļ╣Āļź┤ļ®┤ ņ×ģņ×ÉĒü¼ĻĖ░ņŚÉ ļö░ļźĖ ņĖĄņ£äņØś ĒśĢņä▒ņØ┤ ņ¢┤ļĀĄĻ│Ā, ņ×ģņ×ÉļōżņØ┤ Ēś╝ņ×¼ļÉśņ¢┤ ņ╣©ņĀäļÉĀ Ļ░ĆļŖźņØ┤ ļåÆļŗż. ļö░ļØ╝ņä£ 10% ņĢäĻĄÉņłśļź╝ ņĀüņÜ®ĒĢśņŚ¼ ņ×ģņ×ÉņØś ņ╣©Ļ░ĢņåŹļÅäļź╝ Ļ░Éņåīņŗ£ĒéżļŖö Ļ▓āņØ┤ ņĢłļŻīņ×ģņ×ÉņØś ņĖĄņ£äĒśĢņä▒ņŚÉ ļ│┤ļŗż ņĀüĒĢ®ĒĢ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

ņŚ░Ēæ£ļ▓ĢņØä ņĀüņÜ®ĒĢśņŚ¼ ņŻ╝ņé¼, ņäØņ▓Ł, ņäØļĪØ ņĢłļŻīļź╝ ņĀ£ņĪ░ĒĢśņśĆļŗż. ņĢłļŻī ņĀ£ņĪ░ ņŗ£ 1%, 5%, 10%ņØś ņĢäĻĄÉņłśļź╝ ņĀüņÜ®ĒĢśņŚ¼ ņĢäĻĄÉņłś ļåŹļÅäĻ░Ć ņĢłļŻīņØś ņĖĄņ£ä ĒśĢņä▒ņŚÉ ļ»Ėņ╣śļŖö ņśüĒ¢źņØä ļČäņäØĒĢ£ Ļ▓░Ļ│╝ ļŗżņØīĻ│╝ Ļ░ÖņØĆ Ļ▓░ļĪĀņØä ņ¢╗ņŚłļŗż.

1. ņŻ╝ĒÖö, ņ▓ŁĒÖö, ļģ╣ĒÖö ņĢłļŻīļŖö 1% ņĢäĻĄÉņłśļź╝ ņé¼ņÜ®Ē¢łņØä ļĢīļŖö Ļ▒░ņØś ņāØņä▒ļÉśņ¦Ć ņĢŖņĢśņ£╝ļ®░, ņĢäĻĄÉņłśņØś ļåŹļÅäĻ░Ć ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ĻĘĖ ļæÉĻ╗śĻ░Ć ņĀÉņ░© ņ”ØĻ░ĆĒĢśļŖö Ļ▓āņ£╝ļĪ£ ļéśĒāĆļé¼ļŗż. ņĢäĻĄÉņłśņØś ļåŹļÅä ņ”ē, ņĢäĻĄÉņØś ņ¢æņŚÉ ļö░ļØ╝ ĒśĢņä▒ņĖĄņØś ļæÉĻ╗śĻ░Ć ņśüĒ¢źņØä ļ░øļŖö Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

2. ņĢłļŻīņØś ņĖĄņ£äņÖĆ ņĀ£ņĪ░ļÉ£ ņĢłļŻīņØś ņāēņāüņØä ĒåĄĒĢ┤ ļ│╝ ļĢī, ņāüļīĆņĀüņ£╝ļĪ£ ļ»ĖņäĖĒĢ£ ņ×ģņ×ÉņØś ņĢłļŻīļŖö ņĢäĻĄÉņłśņØś ļåŹļÅäņŚÉ ņāüĻ┤ĆņŚåņØ┤ Ļ▒░ņØś ņ£Āņé¼ĒĢ£ Ļ▓ĮĒ¢źņØä ļ│┤ņØ┤ņ¦Ćļ¦ī ļ╣äĻĄÉņĀü Ēü░ ņ×ģņ×ÉļĪ£ ņØ┤ļŻ©ņ¢┤ņ¦ä ņĢłļŻīņĖĄņŚÉņä£ļŖö ņĢäĻĄÉņłśņØś ļåŹļÅäĻ░Ć ņ”ØĻ░ĆĒĢĀņłśļĪØ ņĖĄņ£äņØś ĻĄ¼ļČäņØ┤ ļ│┤ļŗż ļÜ£ļĀĘĒĢśĻ▓ī ļéśĒāĆļéśļŖö Ļ▓āņ£╝ļĪ£ ĒÖĢņØĖļÉśņŚłļŗż.

3. ņŚ░Ēæ£ļ▓ĢņŚÉ ņØśĒĢ£ ņĢłļŻīņĀ£ņĪ░ Ļ│╝ņĀĢņØĆ Ēü¼Ļ▓ī Ēś╝ĒĢ® Ēøä ņĀĢņ╣śĒĢśļŖö ļŗ©Ļ│äņÖĆ Ļ▒┤ņĪ░ ļŗ©Ļ│äļĪ£ ĻĄ¼ļČäĒĢĀ ņłś ņ׳ņ£╝ļ®░, ņĀĢņ╣ś ļŗ©Ļ│äņŚÉņä£ ļ╣äĻĄÉņĀü Ēü░ ņ×ģņ×ÉņØś ņĖĄņ£äĒśĢņä▒ņØ┤ ņØ┤ļŻ©ņ¢┤ņ¦ĆĻ│Ā, Ļ▒┤ņĪ░ļŗ©Ļ│äņŚÉņä£ ļ»ĖņäĖņ×ģņ×ÉņØś ņĖĄņ£äĻ░Ć ĒśĢņä▒ļÉ£ļŗż.

4. ņ×ģņ×ÉņØś ņ╣©ņĀäņŚÉ ņØśĒĢ£ ņĖĄņ£äĒśĢņä▒ ņŗ£, ņ×ģņ×ÉņØś Ēü¼ĻĖ░ņŚÉ ļö░ļØ╝ ļÜ£ļĀĘĒĢśĻ▓ī ņĖĄņ£äļź╝ ĒśĢņä▒ĒĢśĻĖ░ ņ£äĒĢ┤ņä£ļŖö ņ×ģņ×ÉņØś ņ╣©Ļ░ĢņØ┤ ļŖÉļ”¼Ļ▓ī ņ¦äĒ¢ēļÉśļŖö Ļ▓āņØ┤ ņ£Āļ”¼ĒĢśļ»ĆļĪ£ ņØ┤ļź╝ ņ£äĒĢ┤ 10% Ļ│ĀļåŹļÅäņØś ņĢäĻĄÉņłśļź╝ ņĀüņÜ®ĒĢśļŖö Ļ▓āņØ┤ ņĀüĒĢ®ĒĢśļŗżĻ│Ā ĒīÉļŗ©ļÉ£ļŗż.

ņé¼ ņé¼

ļ│Ė ņŚ░ĻĄ¼ļŖö ļ¼ĖĒÖöņ×¼ņ▓Ł ĻĄŁļ”Įļ¼ĖĒÖöņ×¼ņŚ░ĻĄ¼ņåī ļ¼ĖĒÖöņ£Āņé░ ņĪ░ņé¼ņŚ░ĻĄ¼(R&D)ņé¼ņŚģņØś ņØ╝ĒÖśņ£╝ļĪ£ ņØ┤ļŻ©ņ¢┤ņĪīļŗż.

REFERENCES

Go, I.H., Jeong, Y.H., Park, J.H., Jeong, L.S. and Jo, A.H., 2015, The characteristics of particle size in natural mineral pigment for azurite raw material. Journal of Conservation Science, 31(4), 331ŌĆō339. (in Korean with English abstract)

Gwak, D.H., 2012, Literature research of Korea traditional pigments applied the dancheong and bulwha, Hakyeonmunhwasa, Seoul, 49ŌĆō53. (in Korean)

Jeong, J.M., 2001, The color and paint of the Korean painting, Hakgojae, Seoul, 1ŌĆō260 p. (in Korean)

Kang, Y.S., Jeong, H.Y. and Go, I.H., 2016, The effect of glue solution on manufacturing of white clay pigment. Journal of Conservation Science, 32(3), 417ŌĆō423. (in Korean with English abstract)

Kang, Y.S., Moon, S.W. and Jeong, H.Y., 2017, The hydric elutriation method for traditional pigment manufacture, Conservation Studies, 38, 49ŌĆō60. (in Korean with English abstract)

Lee, J.J., Ahn, J.Y., Yoo, Y.M., Lee, K.M. and Han, M.S., 2017, Diagnosis of coloration status and scientific analysis for pigments to used large Buddhist painting (gwaebultaeng) in Tongdosa temple. Journal of Conservation Science, 33(6), 431ŌĆō442. (in Korean with English abstract)

Lee, J.Y., 2014, A study on the properties of natural inorganic pigments using scientific analysis methods, Ph.D. dissertation, Yong-in University, Yongin, 2ŌĆō3 p. (in Korean with English abstract)

- TOOLS

-

METRICS

-

- 0 Crossref

- 2,555 View

- 71 Download

-

Related articles in

J. Conserv. Sci. -

A Study on the Composition and Manufacturing Technology of Rivets in Bronze Objects2023 March;39(1)