1. 서 론

19세기 후반부터 널리 사용되기 시작한 석유는 산업화 이후 채유 기술과 석유화학공업의 발달로 정제, 정류, 개조 등의 기술이 급속히 발전하면서 현재까지도 전 세계적으로 화학 및 에너지 산업 등에 필수적으로 사용되고 있다. 그러나 내연 기관의 발달 및 난방 연료 사용, 다양한 합성 화학제품의 개발 및 후처리 등으로 인해 발생되는 환경 오염 역시 부작용으로 나타나고 있다. 이와같은 석유 화학 공업 제품에 따른 피해들을 개선하기 위해 20세기 이후 석유를 대체할 수 있는 친환경 자원을 이용한 소재의 개발 및 산업화에 대한 관심이 높아지고 있으며, 옥수수와 사탕수수 등의 곡물류를 기반으로 한 1세대 바이오매스 단계를 거쳐 목재와 볏짚 등 목초류 기반의 2세대 바이오매스에 대한 연구 활동이 활발히 진행 중이거나 실제 산업에 적용된 사례도 찾아볼 수 있다. 그러나 기존의 식량자원으로 많이 사용되었던 자원의 활용은 원료 수급의 어려움을 가져왔으며, 목초류의 경우 환경 파괴 등의 원인으로 바이오매스의 연구와 산업화 개발에 한계점이 나타났다. 이를 해결하기 위해 해양자원을 활용한 3세대 바이오매스로의 전환이 시작되었으며, 특히 해조류는 자원의 종류와 양이 풍부하고 자원 재활용적인 측면에서도 우수해 석유 화학 제품 및 1, 2세대 바이오매스를 대체할 수 있는 새로운 대안으로 대두되고 있다. 우리나라도 삼면이 바다로 이루어져 있고 해조류 생산량이 높은 수준으로 해조류를 활용한 바이오매스 연구와 개발이 이루어질 수 있는 환경이 구축되어져 있으며, 미세 조류를 이용한 바이오 디젤 생산 공정 기술 개발과 화학 제품 원료 등에 대해 연구, 개발이 이루어지고 있다(Hong et al., 2014).

미세 조류에 대한 연구는 1970년 후반부터 지구 환경보호가 주요 이슈로 나타나기 시작하면서 미국, 일본 등 선진국을 중심으로 오일 추출, 바이오 디젤 전환, 광생물 반응과 같은 연구가 진행되기 시작하였다. 미국에서는 DOE (Department of Energy)를 중심으로 수송용 연료 생산 및 응용 기술 개발이 이루어지고 있으며, 일본은 이산화탄소 고정화 및 탄화수소 생산 연구, 프랑스는 GreenStars 프로그램으로 미세 조류 바이오 리파이너리 기술 개발이 이루어지고 있으며, 중국, 영국, 독일 등에서 미세 조류 바이오 에너지에 대한 연구가 진행 중이다. 또한 약품과 생물 바이오 산업, 신소재 산업 등에서 응용 연구가 이루어지고 있다(Shahidi and Han, 1993). 특히 홍조류 참도박 추출물인 수용성 칼락토우즈 carrageenan을 이용해 식품 및 약품 산업에서 증점제 또는 안정화제 등으로 사용되고 있다. 이 carrageenan은 홍조류에서 이당류당 음전하를 가지는 물질로 매우 유연하고 조직을 강화시켜주는 물질로 알려져 있다(Grazela and Morrison, 2003).

carrragenan을 이용한 국내의 연구는 포장제(Park and Park, 1998)와 투습성 필름(Rhim et al., 1996), 코팅제(Rhim et al., 1998)의 개발이 이루어졌다. 또한 항염제의 첨가제(Woo et al., 2010)로 의학 분야, 알지네이트와 carrragenan을 함께 사용하거나 이를 결합시킨 물질의 연구가 이루어지거나 실제 상용화되고 있으며(Roh and Shin, 2006), 이외에 접착 성분에 대한 연구로는 해조류 분말을 이용해 콘크리트 배합 접착 재료로 사용하는 시도들이 있었다(Lee et al., 2017).

이에 본 연구에서는 해조류 중 거대 조류인 홍조류를 이용해 접착 성분을 추출하여 모든 산업에서 사용되고 적용 분야가 광범위한 접착 분야에 적용성을 확인해 보고자하며, 특히 종이 접착용 바이오 접착제를 제조해 해조류를 이용한 바이오 산업화의 가능성을 검증해보고자 한다. 연구의 중심은 홍조류 도박을 이용해 53~70%의 총탄수화물 함량과 carrageenan, 포비란 등의 다당류를 포함하고 있으며, 이 중에서 Total carrageenan을 추출해 바이오 접착제의 원료로 사용해보고자 한다. 이 carrragenan의 경우 k-carrageenan, i-carrageenan, λ-carrageenan의 세 종류가 추출시 존재하게 되는데, 람다형을 제외한 carrragenan의 경우 겔화 현상이 발생하여 접착제 제조시 점도가 이상적으로 상승하거나 뭉침 현상이 증가하여 접착제로서의 사용이 불가하게 된다. 이런 이유로 람다형의 carrragenan의 추출의 사용이 선행되어야 하며 이를 이용할 경우 안정된 성상을 얻을 수 있게 된다. 특히 λ-carrageenan의 경우 다른 물질의 첨가 없이도 오랜 시간 전부터 접착성이 증명되어 회벽 공사 등에 접착성 첨가 성분으로 사용된 바 있다(Lee et al., 2017). 이를 바탕으로 해초에서 추출되는 전체 carrageenan 중에서 λ-carrageenan 만을 분리하여서 접착제를 제조하고 접착 강도를 증진시키면서 천연 성분의 소재의 문제점인 곰팡이의 안정성과 우수한 물성을 갖는 우수한 액상형 바이오 종이 접착제(이하 종이 접착제)를 제조하고자 하였다.

2. 재료 및 방법

2.1. 시약 및 기기

도박은 전라남도 신안군 비금면 비금도에서 채취하여 탈염 후 완전 건조하여 사용하였다. carrageenan 분리 공정에 사용된 Potassium chloride와 Potassium carbonate, Calcium hydroxide는 Aldrich사의 시약을 사용하였으며 표백 공정에 사용된 Sodium hypochlorite solution, hydrogen peroxide, ethyl alcohol은 Samchun사의 시약을 사용하였다. 용액 제조에 이용된 증류수는 1차 증류하여 사용하였으며 이외의 모든 시약은 분석급 이상의 시약을 사용하였다.

추출에 사용된 반응기는 reflux condenser와 온도 조절 센서가 장착된 2구 분리반응조를 이용하였으며, Heating mantle (MS-CB404, M-TOP사, KOR)과 온도조절기(TC-200P, M-TOP사, KOR)를 이용하여 80℃에서 가열 추출하였다. 바이오 접착제 제조 공정에서 사용된 Polyvinylpyrrolidone (PVP, K-90/Max 95.0%), EthylHexylGlycerin (EHG, 95%), Glycerin (PG, 99.0%), Dextrine (Dx, 99.0%)은 삼전 화학의 제품을 사용하였으며, Polydimethylsiloxane이 함유된 antifoaming agent FD330A는 새한실리켐(주) (KOR)의 제품을 사용하였다.

제조된 종이 접착제의 물성을 확인하기 위한 대조군으로서 상용의 천연 및 합성 접착제 10종을 선정하여 비교 실험을 진행하였다. 직접 제조한 감자풀과 소맥전분풀, 마늘 성분 기반 접착제(이하 J접착제), 송진 기반 접착제(이하 M 접착제), PVA 기반 접착제(이하 P 접착제), Polyvinyl acetate 기반 접착제 3종(이하 D, L, A 접착제), hydroxypropyl distarch phosphate 기반 접착제(이하 G 접착제), 옥수수 녹말 성분 기반 접착제(이하 H 접착제)를 대상으로 하였다.

물성 측정은 만능재료시험기(AGS-X STD, SHIMADZU사, Japan)에 종이 인장용 지그가 장착된 인장 강도계를 이용하여 KS G2105(2014) 사무용 풀 시험법에 의거, 접착 강도를 측정하였으며, pH 측정기(testo 206, TESRO사, Japan)를 이용해 분석을 진행하였다. 자외선에 의한 열화 실험은 자체 제작한 시험기기로 진행하였으며, 광원으로 8개의 형광 UV 램프를 사용하고, 시험핀 걸이가 있고 작동 시간과 온도를 조절하고 기록할 수 있는 설비를 제작하여 이용하였다. 램프는 FS-40 형광 UV 램프를 사용하였으며, FS-40 램프의 분광 에너지 분포는 313 nm에서 최대 파장을 나타내는 것을 이용하고 FS-40 램프는 중간형의 2개의 핀을 가지며 길이는 1220 mm였으며 102 V에서 430 mA의 전류로 작동할 시 40 W형을 이용하였다. 인공 열화 전․후 시료의 색도 측정을 분광 측색계(CM-2600d, Minolta사, JPN)를 사용하여 CIE L*a*b* 표색법으로 나타내었다.

평활도 측정은 평활도 시험기(L&W Bendtsen Tester, Lorentzen & Wettre사, Sweden)를 이용하였으며, KS M ISO187(종이, 판지 및 펄프 – 조습 처리 및 시험을 위한 표준 상태와 그 표준 상태의 관리)과 KS M ISO8791-2(종이 및 판지 – 거칠기/평활도 측정(공기 노출법))의 시험 규격을 기준으로 진행하였다.

종이 접착제의 항균성 평가를 위해서 총호기성생균수 시험을 진행하였으며, 내경 9.0 mm, 외경 9.4 mm의 페트리 접시 내에 미리 굳힌 변형레틴한천배지 표면에 전처리 검액 1 mL를 도말하였다. 검체 당 최소 2개의 평판을 준비하여 30~35℃에서 적어도 48시간 배양하였으며, 이때 최대 균 집락 수를 갖는 평판을 사용하여 평판 당 300개 이하의 균집 락을 최대치로 하여 총세균수를 측정하였다.

종이 접착제의 유해성 평가를 위하여 카드뮴 함량은 ICP mass (nexion 2000 B, perkinelmer사, USA), 납과 크로뮴 함량은 OES (Optima 8300, perkinelmer사, USA), 에틸벤젠과 자일렌 함량은 GC-mass (7890B, Agilent사, USA), 포름알데하이드 함량은 HPLC (A-10altus, perkinelmer사, USA), 벤젠과 톨루엔 함량은 GC-mass (clarus 600, perkinelmer사, USA)를 이용하여 유해성을 검증하였다. 검출 한계는 다음의 Table 1과 같다.

2.2. λ-carrageenan의 분리

혼합 carrageenan는 60℃에서 시료 60.0 g을 0.01 M Ca(OH)2 수용액 1 L에 15.0 g의 KCl을 혼합한 용액에 1시간 동안 정치하고 이를 1시간 후부터 30℃ 이하로 조정하여 이를 여과하여 분리하였다. 여과된 겔화된 성분은 폐기하였으며 여과되어진 용액을 다시 4℃ 이하까지 낮춘 후 4배 이상의 에탄올을 첨가하여 침전되는 물질을 λ-carrageenan으로 간주하고 이 과정을 두 번 더 거쳐서 분리한 후 건조 분말화하여 사용하였다(Kim and Cheong, 1984).

3. 결과 및 고찰

λ-carrageenan을 주재료로 사용한 본 접착제의 경우, 수용화되면 항균성, 점도 상승, 용해성 저하, 접착제로서의 보습성의 문제를 나타내게 된다. 이에 본 연구에서는 λ-carrageenan의 접착성을 극대화시키며 안정성과 보존성이 있는 접착제의 제조를 위하여 일부 보조제를 첨가하여 제조하였다. carrageenan의 수용화로 인한 고점도의 저하와 접착성을 보조를 위하여 PVP를 이용하여 분산 및 접착 보조제로 사용하였고 제조 시 발생되는 기포의 발생들을 억제하기 위하여 식품 첨가용 소포제(FD330A)를 사용하여 균질상의 접착제을 제조하고자 하였다. 접착제 사용 시, 수분의 종이 흡수를 일부 억제하기 위하여 PG 보습제를 사용하였으며, 추출된 λ-carrageenan의 항균성과 보습 보조를 위하여 EHG를 첨가하여 제조하였다.

3.1. λ-carrageenan의 분리

carrageenan은 겔화의 발생으로 접착 강도가 저하되거나, 종이 접착제 제조 시 분산력이 저하되고 뭉침 현상이 발생하여 겔화되는 성분의 제거가 필요하게 된다. 추출된 전체 carrageenan은 기 발표된 논문을 이용하여 K2CO3 수용액에서 도박을 가열 후 에탄올 침전법을 이용하여 추출하였다. 추출된 carrageenan은 k-carrageenan, i-carrageenan, λ-carrageenan의 세 종류로 구성되며, 이 중에서 겔화가 발생치 않는 λ-carrageenan 만을 사용하여야 우수한 접착제를 제조할 수 있었다.

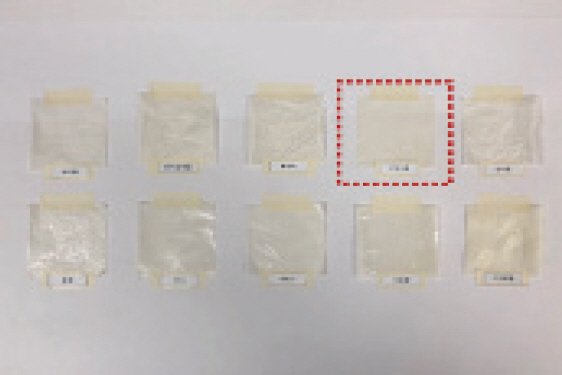

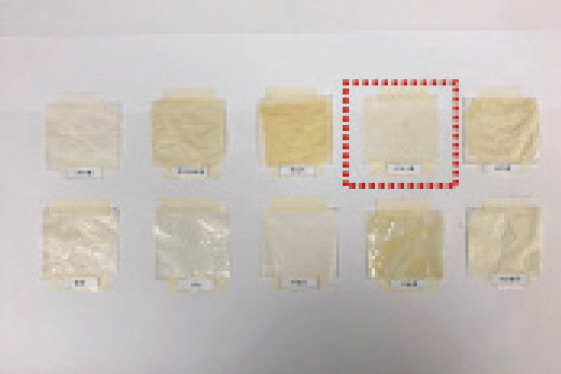

제조된 종이 접착제에 접착 성분 중 k-carrageenan, i-carrageenan이 존재하게 되면 용액 내의 뭉침 현상뿐만이 아니라 접착제의 접착 강도 저하, 접착제의 물리적 지속 안정성에도 문제를 발생하게 되므로 추출 과정 혹은 추출 후에 λ-carrageenan을 분리하여 사용하였다(Figure 1, 2). 전체 carrageenan에 대한 최종 침전물의 수율 24.6%이었으며 두 번 더 같은 과정을 거쳐서 추출된 λ-carrageenan의 총량에 대한 최종 수득률은 20.4%였다. Figure 1과 2에서도 알 수 있듯이 λ-carrageenan 외에 k-carrageenan, i-carrageenan이 존재하게 되면 고온에서 분쇄 작업을 시행하더라도 겔화의 진행으로 균일 접착제로의 제조가 불가하며 설령 이를 제조했다 하더라고 발림성의 문제와 균일성의 문제, 접착 강도 저하의 문제로 이의 사용이 불가능한 결과를 나타내었다.

3.3. λ-Carrageenan을 이용한 종이 접착제의 조성

도박 λ-carrageenan을 이용한 종이 접착제는 λ-carrageenan, 점도 저하 및 접착 보조제, 방부제, 종이 보습제, 용해 보조제, 식첨 소포제를 사용해 제조하였다. 이들의 함량은 고형분을 기준으로 λ-Carrageenan 52.0 ± 1.0%, PVP 30.5 ± 0.5%, EHG 1.0 ± 0.05%, PG 1.5 ± 0.05%, DX 13.5 ± 0.5%, FD330A 0.6 ± 0.05%에서 가장 우수한 접착 강도와 접착제의 안정성을 나타내었다.

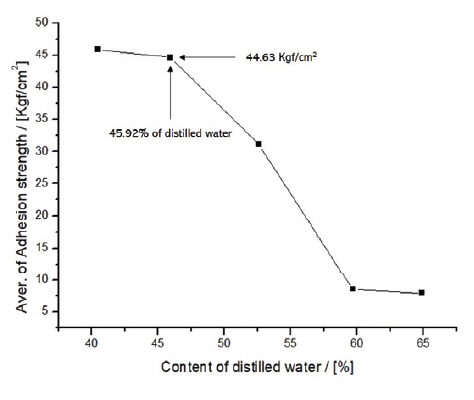

이 중에서 제조된 최고 접착 강도의 조성은 Table 2에 나타내었으며 이를 기초로 한 수분 함량에 따른 접착 강도의 변화를 Figure 5에 나타내었다. 수분 함량이 46.0%를 넘어가면서 이들의 접착 강도는 급격히 낮아져서 60.0%를 넘어서면 10.0 kgf/cm2 이하를 나타내고 있었다. 이들이 나타내는 점도는 1.13 ± 0.07 × 105 cPs (25℃)로 유동성이 있으면서 종이 발림성, 접착성, 종이 젖음성에서 매우 우수한 결과를 나타내었다.

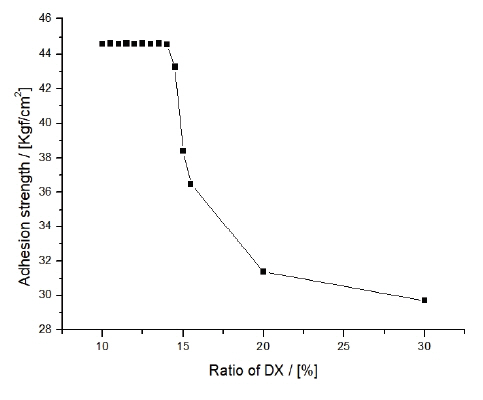

이들의 조성 중에 DX의 함량이 13.5% 이상 존재하게 되면 증류수 용해 시, 순수 Carrageenan만을 사용했을 때 보다 용해도가 증가되어 낮은 온도에서도(50℃ 이하) Carrageenan의 뭉침 현상이 없이 중점도의 풀 제조가 가능하였으며 13.5%까지 접착 강도에서의 변화는 없는 것으로 나타났다. 하지만 14.0%가 넘어가게 되면 뭉침현상이 나타나지 않았지만 Figure 6에 보이듯이 바로 접착도가 떨어지는 결과를 나타내어 20.0%를 넘어가게 되면 30 kgf/cm2 이하의 접착 강도를 나타내고 있었다. DX를 혼합하지 않는 경우(10.0% 이하에서)에는 람다형의 carrageenan만을 추출하여 사용하여도 낮은 온도에서는 접착제의 형성이 힘들 정도의 뭉침 현상이 나타나서 온도를 고온으로 올리고 이를 분쇄하는 작업을 진행하여야 했지만, 이를 첨가할 경우 뭉침 현상이 거의 나타나지 않고 있었다. DX 함량이 13.5 ± 0.5%일 때, 접착 강도와 제조 과정 모두에서 가장 안정된 것으로 보인다.

이들의 첨가량은 전체의 PVP의 경우 역시 Carrageenan의 용해도를 증가시켜서 뭉침 현상이 발생치 않는 역할을 하였으며 고점도화를 저해시켜 접착도를 유지시키며 중점도화에 중요한 역할을 하는 인자로 첨부 사용하였다. 고형분 조성의 30.5%까지 꾸준하게 접착 강도를 증가시키는 역할도 함께 수행하였다. 이의 경우, PVP가 부재할 시의 접착 강도는 Figure 7에서와 같은 조성에서 35.40 kgf/cm2을 나타내어서 약 20% 이상의 접착 강도 저하를 나타내고 있어서 접착 강도 보조 및 점도 조절 인자로 작용하는 것으로 보였으나 35.0% 이상을 사용하게 되면 제조 후에 접착제의 색이 황변되는 결과도 나타내고 있어 최적화된 조성은 고형분 함량의 30.5 ± 0.5%인 것으로 보인다.

3.4. 제조된 종이 접착제의 물성

3.4.1. 접착 강도 및 기본 물성 비교

기존에 사용하는 천연 및 합성 접착제와 개발한 액상형 중점도 접착제의 물성을 비교 평가하였으며, 결과를 Table 3과 4에 나타내었다. pH의 경우 D 접착제와 G 접착제를 제외하면 약 6~8의 pH가 측정되며, 건조 속도는 총 11종 중에 본 종이 접착제가 4번째로 건조 속도가 빠르게 측정되었다. 자외선 열화 △E*ab는 천연 접착제 중에서는 M 접착제가 3.53, 합성 접착제에서는 G 접착제가 4.80으로 변화가 적었으며, 제조된 종이 접착제는 8.18로 나타났다. △b*는 M 접착제 4.91, G 접착제 –4.85, 제조된 종이 접착제는 –10.79가 나타나서 황변 현상은 거의 없는 것으로 나타났다(Figure 8, 9). 접착 강도는 천연 접착제 중에서는 소맥 전분풀이 38.40 kgf/cm2, 합성 접착제는 P 접착제와 G 접착제가 각각 38.48 kgf/cm2, 38.32 kgf/cm2로 높게 측정되었다. 제조된 종이 접착제는 44.63 kgf/cm2로 측정되어 기존 접착제과 비교하여 우수한 접착 강도를 나타내도록 제조하였다.

3.4.2. 종이 접착제 물성 평가(평활도)

평활도는 수분계 접착제 사용 후에 나타나는 수분으로 인한 종이의 휨 혹은 구겨짐 현상을 판단하기 위하여 측정하였으며 시판용 P 접착제, 최적화된 조성의 해초풀 1 (수분 함량 45.92%)과 고형분 함량을 유지하면서 수분 함량을 43%로 조정한 해초풀 2를 대상으로 진행하였다. 평활도 측정 결과 P 접착제 앞면(332.8), 뒷면(368.0), 해초풀 1 앞면(204.2), 뒷면(115.0), 해초풀 2 앞면(117.8), 뒷면(164.0)으로 측정되었다. 이와 같은 결과를 통해 볼 때 매우 적은 량의 PG 보습제를 사용했음에도 시판용 P 접착제보다 해초풀이 평활함을 확인할 수 있었다.

3.4.3. 종이 접착제 물성 평가(유해성 테스트)

유해 물질에 대한 test는 TVOC, HCHO, 중금속을 중심으로 진행하였다. 도박 λ-Carrageenan으로 제작한 액상형 접착제의 유해 물질 검출 test 결과 벤젠, 톨루엔, 에틸벤젠, 자일렌 등의 TVOC와 HCHO 모두 불검출을 확인하였으며 중금속 측정 결과 납, 카드뮴, 크로뮴 모두 불검출을 확인하였다.

3.4.4. 종이 접착제 물성 평가(항균성)

추출 조건 조절 및 첨가제 혼합(EHG)에 의한 항균 성능을 강화하였으며, 총호기성생균수 시험 결과 항균성이 우수한 것으로 확인되었다. 배양 결과는 0 cfu/g의 결과를 나타내고 있어서 첨가된 항균제의 역할로 인하여 총호기성 생균의 발생이 억제되어진 결과들로 볼 수 있었다. 또 ASTM G 21-15 시험법에 의하여 곰팡이 저항성 실험에서 Aspergillus brasiliensis ATCC 9642, Penicillium funiculosum ATCC 11797, Chaetomium globosum ATCC 6205, Trichoderma virens ATCC 9645, Aureobasidium pullulans ATCC 15233의 혼합 균주를 접종하여 4주 동안 배양한 결과에서도 곰팡이에 대한 저항성을 나타내고 있었다.

4. 결 론

카라기난을 이용한 종이 접착제의 제조를 위하여 추출된 carrageenan에서 겔화가 발생치 않는 λ-carrageenan 만을 분리하여 이용함으로 접착제의 발림성, 균일성, 접착 강도 저하의 문제를 해결할 수 있었다. 분리된 λ-carrageenan은 표백이 진행된 후 고형분을 기준으로 52.0 ± 1.0%, PVP 30.5 ± 0.5%, EHG 1.0 ± 0.05%, PG 1.5 ± 0.05%, DX 13.5 ± 0.5%, FD330A 0.6 ± 0.05%의 조성에서 가장 우수한 접착 강도와 접착제의 안정성을 나타내었다. 이들이 나타내는 점도는 1.13 ± 0.07 × 105 cPs (25℃)로 유동성이 있으면서 종이 발림성, 접착성, 종이 젖음성에서 매우 우수한 결과를 나타내었다. pH 6.22, 건조 속도 15 min, △b* -10.79, △E*ab 8.18의 자외선 열화 결과를 나타내고 있었으며 특히 44.63 kgf/cm2의 접착 강도를 나타내서 비교군이었던 11개의 제조 혹은 시판되고 있는 천연 및 합성 접착제들 중에서 가장 우수한 결과를 나타내었다. 시판 풀들에 비하여 종이 접착제의 평활도도 우수하였으며 벤젠, 톨루엔, 에틸벤젠, 자일렌 등의 TVOC, HCHO, 납, 카드뮴, 크로뮴 등의 중금속 모두 불검출 결과를 나타내었다. 특히 총호기성생균수 측정에서 호기성 생균이 발생되지 않는 배양 결과가 나타났으며 ASTM G 21-15 시험법에 의하여 곰팡이 challenge test에서도 접종된 5종류의 혼합 곰팡이들에 대하여 4주 배양에서도 곰팡이에 대한 우수한 저항성 결과를 나타내고 있어서 접착제의 지속성에서도 우수한 결과를 나타내고 있는 것으로 보인다.