전통기술로 제작된 방짜유기의 열간 단조 과정별 미세조직 변화

Microstructural Change by Hot Forging Process of Korean Traditional Forged High Tin Bronze

Article information

Abstract

현재 유기공방에서는 전통기술로 하나의 방짜유기 숟가락을 만들기 위해 10단계의 작업 공정을 거쳤으며, 형태 제작에 큰 영향을 주는 열간 단조는 3~4단계의 과정을 거친다. 열간 단조를 통해 방짜유기 숟가락의 미세조직은 수지형상의 α상이 미세화되고 잘게 분산되었으며, 두드림이 가해진 부분의 α상에는 쌍정이 생성되었다. 또한 α상은 가해지는 망치질에 따라 점점 다각형에서 원형으로 변형되었다. 이 과정에서 서로 근접한 α상은 합쳐지는 현상이 발생하 였고, 담금질 후에도 합쳐진 상태로 존재하였다. 이처럼 여러 개의 α상이 합쳐진 미세조직은 방짜조성의 청동유물에서 도 관찰되는 것으로 기술체계의 연관성을 보여준다. 방짜조성의 Cu-22%Sn 합금을 대상으로 실시한 열간 단조 실험 결과, 주조 당시 형성된 수지상의 감소율은 가공횟수에 따라 비례했으며, 두드림 작업에 의한 결정립의 미세화는 재질의 강도를 높이는 효과를 준 것으로 판단된다. 고대 유적에서 출토된 청동유물과 전통 유기공방에서 만든 방짜유기에서 동일하게 관찰되는 메자국은 문헌으로 남아 있지 않은 고대의 방짜유기 기술체계가 오늘날의 방짜유기 전통기술로 전승되었음을 보여준다.

Trans Abstract

Currently, the fabrication of a high-tin bronze spoon by traditional manufacturing techniques involves 10 steps in the bronze ware workshop. Hot forging has a major influence on manufacturing and involves two to three steps. The dendritic α-phase in the microstructure of the high-tin bronze spoon is refined and finely dispersed through hot forging. In addition, twinning is observed in the α-phase of the hammered part, and the α-phase microstructure gradually transform from a polygon to a circular shape due to hammering. In this process, the adjacent α-phases overlap with each other and remain combined after quenching. The microstructure with the overlapping is also observed in bronze artifacts, and this shows the correlation with technical system. The results of the experimental hot forging of Cu-22%Sn alloys show that the decrease in in the amount of the dendritic microstructure, which forms during casting, is in proportion to the number of processing steps and that the refined grain obtained by hammering contributes to the improvement in the strength of the material. From the hammering marks, which are observed on both the bronze artifact excavated from archaeological sites and on the high-tin bronze spoon produced in the traditional workshop, it is presumed that the knowledge regarding the unrecorded manufacturing system of bronze ware in ancient times has been passed down in a traditional way up to the system used currently.

1. 서 론

한국의 전통 방짜유기 제작에는 구리 1근에 주석 4냥 5 돈을 정확한 비율로 섞어 만든 합금이 사용되며 고온에서 의 두드림 작업과 담금질 처리가 동원된다. 옛부터 질이 좋 은 유기는 전통적으로 유기제작 방법인 방짜기법으로 제작 했는데, 이는 떨어뜨려도 찌그러질 뿐 깨지지 않아 사람들 이 매우 선호했다(Ahn, 2002). 하지만 구리 78%와 주석 22%를 정확한 비율로 배합하고 기물이 완성될 때까지 수 백 번의 망치칠을 가해야 하는 등 까다로운 제작방법 때문 에 오늘날 이 기술은 거의 사장 단계에 있으며 극소수의 전 통 장인들에 의하여 그 명맥만 이어지고 있다. 특히 전통적 인 방짜기법으로 기물을 제작한다고 해도 방짜기술의 가장 중요한 과정인 수백 번의 망치질은 자동 프레스가 대신하 고 있어 전통적인 방법으로 방짜유기를 제작하는 공방을 찾기는 매우 어려운 실정이다. 현재 전통기술로 방짜유기 를 제작하는 유기공방에서도 많은 노동력이 필요한 그릇보 다는 노동력이 적게 필요한 숟가락 ․ 젓가락(匙箸) 제작에 집중하고 있다. 방짜유기 숟가락은 첫 번째 단계인 ‘무질가 락 만들기’에서부터 최종 단계인 ‘광내기’에 이르기까지 총 10단계를 거쳐 완성된다. 방짜유기 숟가락은 정확한 합 금 비율과 수백 번의 망치질, 고온에서의 담금질을 통해 얇 은 두께에도 강한 기계적 성질을 가진 우수한 제품을 생산 할 수 있다. 이러한 가공기술은 금속재료가 귀했던 고대에 얇고 질긴 합금제품을 만들 수 있는 획기적인 발명이지만 어떠한 이유로 방짜기술이 시작되었는지는 정확하게 밝혀 지지 않고 있다. 다만 유적에서 출토되는 유물과 조선후기 에 저술된 문헌을 통해 방짜유기의 흔적을 찾고 있을 뿐이 다(Lee, 2008; Seo, 2016). 여러 가지로 자료가 부족한 현 시점에서 방짜기술이 시작된 이유를 찾을 수 있는 가장 좋 은 방법은 다양한 유적에서 출토되는 유물의 금속조직을 분석하는 방법과 현재 전승되고 있는 전통 방짜기술을 정 확하게 분석하는 방법일 것이다(Lee, 2010). 특히 현재 전 승되고 있는 전통 방짜기술에 대한 종합적인 조사연구는 역사 속의 방짜기술을 찾을 수 있는 단서를 제공할 것이다. 본 연구에서는 한국민속촌 유기공방에서 재현하는 전통 방 짜유기 숟가락의 열간 단조(熱間 鍛造) 과정에 따른 변화를 관찰하고, 조선시대에 제작된 청동숟가락과 비교하였다. 또한 열간 단조 작업의 단계별로 시편을 취하여 미세조직 의 변화를 관찰하였다. 방짜유기는 가공을 거듭할수록 강 도와 경도가 높아지는 것으로 알려져 있기 때문에 단조작 업이 금속학적 측면에서 어떠한 효과를 주는지에 대한 실 증적인 자료 확보가 필요하며(Jeong et al., 1999), 이를 위 해 실험실에서 방짜유기와 동일한 조성의 청동합금을 주조 하고, 3차에 걸쳐 열간 단조하는 재현실험을 병행하였다.

2. 연구대상 및 방법

2.1. 연구대상

전통기술(傳統技術)은 지난 시대에 이미 이루어져 그 후 로 계통을 이루어 전해지는 기술로 정의하고 있다(Rural Development Administration, 2018). 구리와 주석을 78:22 의 비율로 합금한 청동을 망치로 두들기고 펴서 모양을 만 드는 방짜유기 기술은 국가 및 지방 중요무형문화재로 지 정하여 전승하고 있다. 전통기술에 의해 제작되는 방짜유 기 숟가락은 10단계의 까다로운 과정을 거쳐 하나의 숟가 락으로 완성된다. 제작 순서는 ‘무질가락 만들기 → 손잡이 만들기 → 총메싸기 → 뽀갬질 → 우금질 → 담금질 → 벼 림질 → 광내기’ 과정을 거친다(Lee et al., 2011). 방짜유기 숟가락의 형태 가공은 크게 ‘술잎 만들기’와 ‘손잡이 만들 기’로 나뉜다(Figure 1). 본 연구에서는 열간 단조에 의한 미세조직의 변화를 관찰하기 위해 손잡이보다 많은 형태가 공이 수행되는 ‘술잎 만들기’ 단계에서만 살펴보았다. 또한 술잎을 오목하게 만들기 위한 ‘우금질’ 단계에서도 열간 단 조가 수행되지만 미세조직의 변화를 가져올 만큼 두드림 횟수가 많지 않아 본 연구에서는 배제하였다.

2.2. 연구방법

2.2.1. 열간 단조에 따른 형태 변화의 비교 관찰

한국민속촌의 유기공방에서 전통기술로 제작된 방짜유 기 숟가락의 열간 단조 과정별 생산품의 형태와 특징을 확 인하고, 유사한 제작기법으로 제작된 조선시대의 청동숟가 락의 특징과 비교 관찰하였다. 또한 전통 유기공방에서 열간 단조 시 사용하는 망치의 종류, 가공방향 등을 관찰하였다.

2.2.2. 미세조직 분석

시편은 집중적으로 열간 단조가 가해지는 술잎 부분에 서 채취하고, 연마와 분석을 용이하게 하기 위해 에폭시수 지로 마운팅하였다. 자동연마기에서 사포 800번, 1000번, 2400번, 4000번순으로 연마한 다음, 1 μm diamond suspension 으로 미세 연마를 실시하였다. 연마된 시편은 에틸알코올 120 ml, 염산 30 ml, 산화철(III) 10 g을 혼합한 용액으로 부 식시켰다. 미세조직 관찰은 반사식 광학현미경(DMRBE, Leica, Germany)을 이용하였으며, 조직 전체를 50배로 확 인하고 특징적인 부분을 100배, 200배, 500배로 확대하여 조사하였다. 광학현미경으로는 관찰이 어려운 고배율의 경우에 시편 표면을 카본코팅하여 주사전자현미경(JSM- 6460LV, JEOL, Japan)으로 조사하고, 에너지분산분광계(INCA Energy Oxford 7574, Oxford, UK)로 성분 분석하였다.

2.2.3. Cu-22%Sn 청동 시험편의 열간 단조 비교실험

실험실에서 구리와 주석을 무게비 78:22%의 배합 비율 로 섞어 청동합금을 만든 뒤, 총 3차례의 열간 단조를 실시 하였다. 열간 단조 조건은 유기공방과 유사한 가열 조건인 700℃의 고온에서 약 10분간 가열한 뒤, 상온에서 약 20회 가량 망치질하였다. 단조 방법은 1차 열간 단조가 끝나면 동일한 조건으로 2, 3차 열간 단조를 실시하였다.

3. 연구 결과

3.1. 방짜 숟가락의 가공에 따른 형태 변화

Figure 2는 한국민속촌 유기공방에서 사용하는 다양한 크기와 형태의 망치로 제작 용도에 맞게 사용한다. 끝이 뾰 족한 망치는 주로 길게 늘일 때 사용하며, 끝이 둥글고 편 평한 망치는 넓게 펴는 용도로 쓰인다. 제작과정에서 수행 되는 다양한 방법의 망치질은 방짜유기 숟가락의 형태에 많은 변화를 주며, 그 흔적이 완성품에서 ‘메자국’으로 남 는다. 방짜유기에 남아있는 메자국은 제작 과정상 어쩔 수 없이 생기는 가공 흔적으로 유적에서 출토된 방짜유기 조 성의 청동유물에서도 흔하게 발견된다.

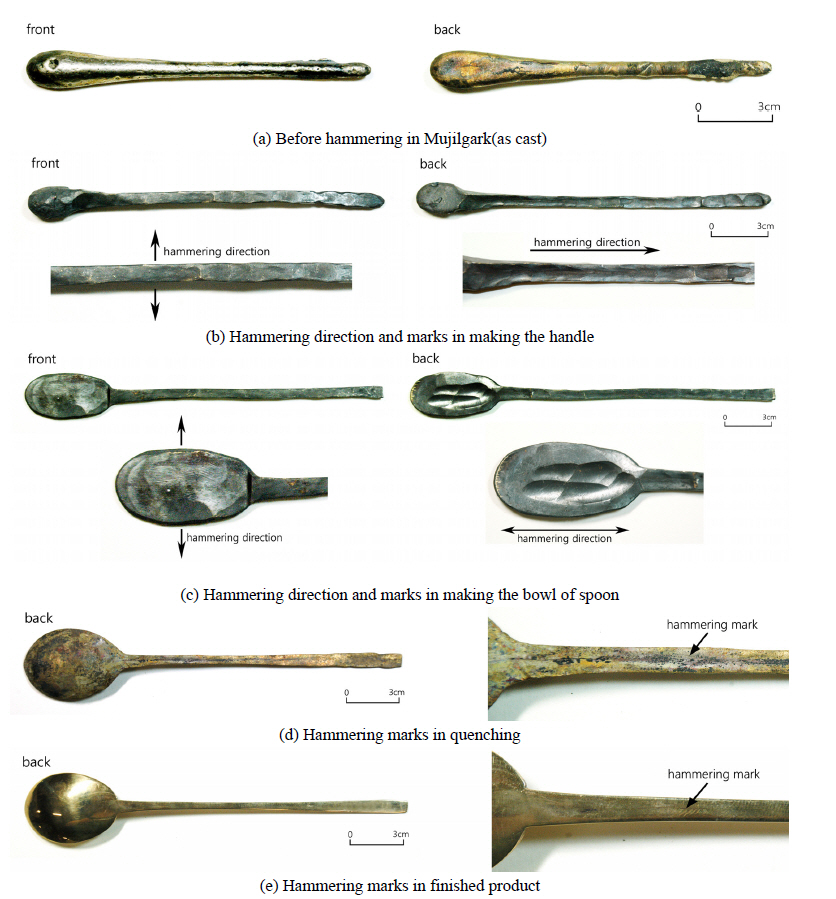

Figure 3a는 열간 단조를 시작하기 전인 ‘무질가락’ 단계 의 숟가락 외형으로 앞면과 뒷면이 매끈한 상태이다. Figure 3b는 무질가락을 숟가락 형태로 만들기 위한 첫 번 째 가공과정인 ‘손잡이 만들기’ 공정에서 열간 단조된 숟가 락의 외형이다. 앞면에는 메자국이 없으나, 뒷면에는 가공 에 의한 메자국이 선명하게 나 있다. 특히 가공 당시 길이 방향으로 늘이기 위해 뾰족한 망치날로 메질한 자국은 일 렬로 깊게 패여 있다. 반면 앞면에서는 메자국이 발견되지 않는데, 이는 완성품의 앞면이 되는 부분에 최대한 메자국 을 안 남기기 위해 편평한 망치로 두드렸기 때문이다. Figure 3c는 초바닥을 나뭇잎 모양으로 만드는 ‘초바닥 만 들기’ 공정에서 열간 단조된 숟가락의 외형으로 손잡이 부 분과 동일하게 앞면에는 메자국이 없고, 뒷면에만 깊게 패 인 메자국이 선명하게 나 있다. 이 과정에서도 뾰족한 망치 로는 숟가락의 뒷면을 두드려 길게 늘리고, 편평한 망치로 는 앞면을 두드려 넓게 편다. Figure 3d는 모든 열간 단조 과정이 끝난 뒤 담금질한 숟가락의 외형으로 표면의 산화 피막이 제거되어 메자국이 더 잘 보인다. 열간 단조 단계에 서 둥근 망치로 두드려 넓게 편 숟가락의 앞면에는 메자국 이 없는 반면 뾰족한 망치로 길게 늘인 손잡이 뒷면에는 가 로방향의 접힌 선이 존재한다. 가질로 표면을 깎아낸 Figure 3e의 최종 완성품에서도 가로방향의 접힌 선은 선 명하게 남아 있다. 이 가로방향의 접힌 선은 ‘손잡이 만들 기’ 과정에서 길게 늘이기 위해 두드린 뾰족한 망치질 자국 으로 계속된 형태 가공에 의해 접히면서 손잡이 중앙에 몰 린 것이다. 즉 주물 소재로부터 손잡이를 길이 방향으로 연 신시키는 단조과정 중에 중심선이 겹치고 접힘으로써 발생 한다. 이 부분은 α상과 불순물 편석이 집적되는 취약한 구 조의 미세조직 영역으로 고대 방짜숟가락에서는 균열 부위 로 관찰된다(Choe et al., 2016).

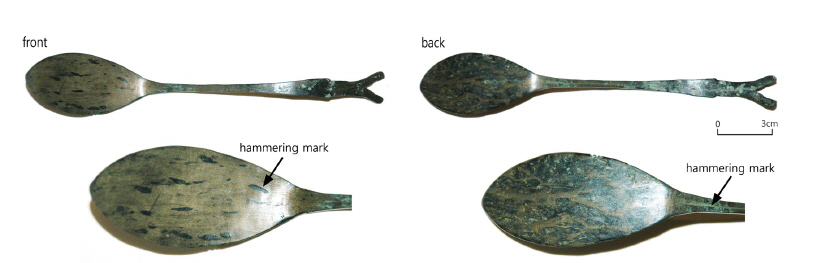

Figure 4는 조선시대에 만들어진 청동숟가락(경기도박 물관 소장)으로 메질에 의해 접힌 선이 손잡이 뒷면에서 뚜 렷하게 관찰되어 손잡이 만들기 과정이 지금의 방짜유기 숟가락 제작 방법과 유사했음을 알 수 있다. 한편 청동숟가 락은 앞면에서도 20여개 이상의 메자국이 관찰되는데, 이 는 두께를 얇게 만들기 위해 안팎으로 많은 망치질을 가한 것으로 보인다.

3.2. 유물에서 관찰되는 가공 부위에 대한 미세조직 분석

Figure 5a는 조선시대 청동숟가락 2점의 외형을 보여주 는 사진으로 형태 제작에 가해진 망치질 흔적이 술잎 부분 에서 집중적으로 관찰된다. 형태가 서로 다른 두 점의 방짜 숟가락은 메질 흔적에서도 차이를 보인다. No.1 청동숟가 락의 메질은 일률적인 패턴 없이 넓게 형성된 반면 No.2 청 동숟가락의 메질은 길이 방향으로 길게 형성되었다. Figure 5b는 No.1 청동숟가락의 술잎 부분 미세조직을 보여주는 사진으로 미세한 바늘형상의 마르텐사이트(β상) 바탕에 α 상이 광범위하게 분포하고 있다. 마르텐사이트 상은 586℃ 이상의 온도인 β영역에서 담금질할 경우 출현하는 조직으 로 이 유물에 급랭처리가 수행되었음을 보여준다. 또한 α 상의 결정립 내의 직선경계에 쌍정이 보이는데, 이는 비교 적 높은 온도에서 두드림과 같은 작업을 통해 심각한 변형 을 받아 재결정이 이루어졌음을 의미한다(Park and Yu, 2004). 미세조직 전체 조성에 대한 SEM-EDS 면분석 결과, 납(Pb)은 검출되지 않고 77.96 wt%의 구리(Cu)와 22.04 wt%의 주석(Sn)이 주성분으로 분석되었다. Figure 5c는 No.2 청동숟가락 술잎 부분의 미세조직을 광학현미경과 전자현미경으로 관찰한 사진으로 마르텐사이트(β상) 바탕 에 α상이 광범위하게 분포하고 있다. 미세조직 전체 조성 에 대한 SEM-EDS 면분석 결과, 주성분인 구리에 주석을 21.42 wt% 포함하고 있어 방짜유기의 조성과 일치하는 것 으로 나타났다. Figure 5a의 방짜숟가락 두 점의 성분과 미 세조직은 서로 유사하지만 α상의 형태에서 차이를 보인다. No.1 방짜숟가락의 α상은 둥글고 조밀한 반면 No.2 방짜 숟가락의 α상은 길이방향으로 조대화된 덩어리 형태를 가진다.

3.3. 방짜유기 숟가락의 가공에 따른 미세조직 변화

3.3.1. 주조: ‘무질가락 만들기’ 단계

Figure 6a와 6b는 ‘무질가락 만들기’ 단계에서 관찰되는 미세조직을 광학현미경과 주사전자현미경으로 관찰한 사 진이다. Figure 6a에서 밝게 보이는 α상은 수지상으로 잘 발달해 있으며, 주사전자현미경으로 관찰한 Figure 6b에서 는 짙은 회색으로 어둡게 보인다. Figure 6b에서 밝은 회색 으로 관찰되는 부분은 520℃이하의 온도구간에서 생성된 α+δ 공석 조직으로 주조 단계에서 일어난 응고과정을 보 여준다. 무질가락 만들기는 구리와 주석을 78:22 wt% 비율 로 섞어 주조하여 숟가락의 모재를 만드는 공정으로 열간 단조가 수행되지 않기 때문에 주조 과정에서 형성된 수지 상의 α상이 일정한 형태와 간격을 유지하고 있다.

3.3.2. 1차 열간 단조: ‘초바닥 만들기’ 단계

Figure 6c와 6d는 1차 열간 단조 과정에 해당하는 ‘초바 닥 만들기’ 단계까지 작업된 방짜유기 숟가락의 술잎에서 채취한 시편의 미세조직을 관찰한 광학현미경 사진이다. Figure 6c는 저배율에서 관찰한 사진으로 상단에는 일정한 방향성을 가진 α상이 존재하고, 하단에는 잘게 부서진 α상 이 혼재되어 있다. Figure 6d는 Figure 6c의 우측 상단에 크 게 뭉쳐진 α상을 확대한 사진으로 높은 온도에서 반복된 망치질로 근접한 α상끼리 겹치며 각각의 결정립을 가진 α 상 덩어리가 형성되었다. α상의 입계 내에는 쌍정이 존재 하는데, 이는 열간 단조에 의해 재결정이 일어났음을 보여 준다(Choi and Park, 2004).

3.3.3. 2차 열간 단조: ‘뽀갬질’ 단계

Figure 6e, f는 2차 열간 단조 과정에 해당하는 ‘뽀갬질’ 단계까지 작업된 방짜유기 숟가락의 술잎에서 채취한 시편 의 미세조직을 관찰한 광학현미경 사진이다. 미세조직을 저배율에서 관찰한 Figure 6e를 보면 α상이 미세한 크기로 잘게 분산되어 있다. 특히 1차 열간 단조 단계인 ‘초바닥 만 들기’에 존재하던 α상의 일정한 방향성은 거의 남아 있지 않으며, Figure 6f와 같이 α상끼리 겹쳐져 있던 α상 덩어리 도 잘게 분산되어 있다. 열간 단조에 의해 미세하게 부서진 α상은 원래 수지간 영역이었던 α+δ 공석 조직 내에 혼재되 어 있다. 2차의 열간 단조 과정을 거치며 망치질이 수십 차 례 가해진 결과, 미세조직 내에는 주조 단계에서 관찰되는 금속학적 특징은 거의 남아 있지 않다. α상의 형태도 주조 단계에서는 일정한 크기의 수지상정으로 끝이 뾰족한 특징 을 가졌지만 2차 열간 단조 후에는 구상으로 변형되었으며, 크기도 다양해 졌다.

3.3.4. Quenching: ‘담금질’ 단계

Figure 6g, h는 열간 단조를 통해 형태를 갖춘 뒤, 600℃ 이상의 고온에서 담금질한 방짜유기 숟가락의 미세조직 사 진이다. 앞에서 살펴본 1, 2차 열간 단조 과정, 즉 ‘초바닥 만들기’, ‘뽀갬질’ 단계와 동일한 술잎 부분을 광학현미경 사진으로 저배율에서 관찰한 Figure 6g에는 미세한 바늘형 상의 마르텐사이트(β상) 조직 바탕에 α상이 광범위하게 분 산되어 있다. 마르텐사이트 조직은 600℃ 이상의 β영역에 서 담금질할 경우 출현하는 조직으로 취성이 강한 δ상보다 강도가 높아 진다(Craddock and Hook, 2007). 주사전자현 미경으로 확대 관찰한 Figure 6h를 보면 열간 단조 단계에 서 수지간 영역에 존재하던 조밀한 α상은 없어지고, 그 자 리에는 새로 생성된 β상과 구상의 α상이 형성되어 있다. α 상의 결정립 내의 직선경계에 쌍정이 보이는데, 이는 앞선 열간 단조 단계에서 심각한 변형을 받아 생성된 재결정이 담금질 뒤에도 미세조직 내에 남아 있음을 보여준다.

3.4. Cu-22%Sn 청동 시험편 열간 단조 실험

3.4.1. Cu-22%Sn 청동 시험편 주물(열간 단조 전)

Figure 7a와 7b는 실험실에서 구리에 주석을 22 wt% 포 함하여 주조한 청동합금의 미세조직 사진이다. 저배율에서 광학현미경으로 관찰한 Figure 7a를 보면 방향성을 가진 α 상이 일정한 형태와 간격을 유지하고 있다. 주사전자현미 경으로 관찰한 Figure 7b에서 짙은 회색으로 나타나는 미 세조직은 일정한 방향성을 가지고 성장한 수지상의 α상으 로 청동합금을 상온에서 공냉시킬 때 생성되는 전형적인 주조 조직이다. 이들 α상 사이에는 α+δ의 공석조직이 형성 되어 있다. 수지간 영역에 δ상과 공존하는 미세한 α상은 응 고 완료 이후 냉각 과정에서 γ⇄α+δ의 공석 반응에 의해 형성된 것으로 응고 과정에서 생성된 수지상의 α상과는 차 이가 있다(Choi, 2003). 즉 응고과정에서 액상으로부터 주 석함량이 낮은 α상이 수지상정으로 먼저 응고되고, 수지간 영역에 남아 있던 액상은 799~520℃까지 α+β와 α+γ상으 로 다양한 상변태를 거치다가 520℃ 구간에서 γ상이 α와 δ 상으로 공석 변태하여 상온에서는 α+(α+δ)상으로 남게 된다.

3.4.2. 1차 열간 단조

열간 단조 방법은 주조한 시편을 700℃의 고온에서 약 10분간 가열한 뒤, 상온에서 약 20회 가량 망치질하였다. Figure 7c와 7d는 주조 시편을 1차 열간 단조한 미세조직의 광학현미경 사진이다. Figure 7c는 저배율에서 관찰한 사 진으로 α상이 주조 당시에 형성된 형태를 유지하며 일정한 방향성과 간격을 유지하고 있다. Figure 7c를 고배율에서 관찰한 Figure 7d를 보면 α상은 두드림에 의해 완전히 깨지 지 않고 주조 과정에서 형성된 형태를 그대로 유지하고 있 다. 특히 Figure 7d에서 관찰되는 α상의 끝부분은 뾰족한 형태로 주조 과정에서 형성된 α상의 입계 형태를 그대로 유지하고 있다. α상의 입계 내에는 열간 단조가 이루어졌 음에도 쌍정이 생성되지 않았다. 이는 1회 수행한 열간 단 조가 α상에 재결정을 일으키거나 분산시킬 수 있을 만큼의 두드림 조건에는 도달하지 못했음을 보여준다.

3.4.3. 2차 열간 단조

2차 열간 단조 방법은 1차 열간 단조한 시편을 다시 가 열한 뒤, 1차 단계와 동일한 방법으로 추가 열간 단조를 실 시하였다. Figure 7e는 2차 열간 단조한 시편의 전체를 보 여주는 미세조직 사진으로 α상이 잘게 분산되어 있다. 여 기서 관찰되는 α상이 띠모양으로 무리지으며 약간의 방향 성을 가지기는 하나 일정한 방향성을 가진 것은 아니며, 띠 모양은 Figure 7f와 같이 두드림 작업에 의해 인접한 α상끼 리 겹쳐지며 형성된 것으로 보인다. α상의 입계 내에 존재 하는 쌍정은 열간 단조에 의해 심각한 재결정이 일어났음 을 보여준다. 또한 열간 단조에 의해 α상의 결정립은 미세 해 지고, 형태도 구상으로 변형되었다. 2차 열간 단조는 수 지상의 초정 α상을 잘게 분산시키는 가공효과를 가져왔으 나, 방짜유기 숟가락의 미세조직에서 관찰되는 미세한 α상 의 크기에는 미치지 못했다. 근접한 α상들이 겹치는 특징 은 방짜유기 숟가락 제작의 1차 열간 단조에 해당하는 ‘손 잡이 만들기’나 ‘초바닥 만들기’ 단계에서 관찰된다. 이는 실험실에서 수행한 두 번의 열간 단조가 유기공방에서 수 행하는 한 번의 열간 단조 효과에 해당함을 알 수 있다.

3.4.4. 3차 열간 단조

3차 열간 단조 단계에서는 2차 열간 단조한 시편을 한 번 더 열간 단조 하였다. Figure 7g는 3차 열간 단조한 시편 의 전체를 보여주는 미세조직 사진으로 α상이 2차 열간 단 조한 시편보다 미세하게 분산되었으며, 방향성도 감소하였 다. Figure 7g의 일부를 확대한 Figure 7h를 보면 α상은 반 복된 열간 단조에 의해 더 잘게 부서져 있으며, 매우 미세 한 α상이 α+δ 공석 조직 사이에 생성되어 있다. 또한 Figure 7h에서 관찰되는 α상이 겹쳐져 긴 띠모양을 이루는 미세조직은 추가로 수행된 두드림에 의해 구상으로 잘게 분산되었다. α상의 입계 내에는 열간 단조에 의해 생성된 쌍정이 존재한다. 3차에 걸친 열간 단조가 수행된 시편의 미세조직 내에는 주조 당시에 형성된 미세조직이 관찰되지 않는다.

4. 고 찰

한국민속촌 유기공방에서 재현하는 방짜유기 숟가락은 첫 번째 단계인 ‘무질가락 만들기’에서부터 최종 단계인 ‘광내기’에 이르기까지 총 10단계를 거쳐 완성되었다. 제 1 단계인 ‘무질가락만들기’에서는 미리 준비한 주석함량 22% 의 청동합금을 이용하여 막대형상의 놋덩이를 주조한다. 이후 제 2~6단계에서는 이 놋덩이를 대상으로 가열과 두드 림을 반복함으로써 술잎과 손잡이를 포함하는 대략적인 외 형을 만들어간다. 제 7~9단계에서는 고온으로부터의 담금 질 처리와 상온에서 수행되는 작업을 통하여 형태가 마무 리되며, 제 10단계에서는 표면을 연마하여 광택을 냄으로 써 숟가락이 완성된다. 미세조직을 관찰한 결과 주조공정 을 거친 놋덩이에는 α+δ 공석 바탕에 수지형상의 α상이 잘 발달해 있었으며, 열간 단조가 시작되는 2단계 이후로부터 담금질 처리가 수행되기 바로 전 단계까지의 시편에서는 바탕조직은 불변하였으나 α상에는 상당한 변화가 관찰되 었다. 즉 수지형상을 취하던 α상은 열간 단조가 시작되는 순간부터 본래의 모습을 잃어갔으며, 두드림이 가해진 부 분에 한하여 α상 부위에 쌍정이 발생하였다. 이 과정에서 는 순간적이기는 하나 대형의 α상 사이에 마치 이들로부터 부서져 나온듯한 미세한 α상이 분산된 형태의 특이한 조직 이 관찰되었다. 이 조직은 잠시 출현하였다가 작업이 진행 되며 곧 사라짐으로써 완성품에서는 그 흔적을 찾을 수 없 었다. 담금질 처리가 시작되면서 바탕에는 공석을 대신하 여 β-마르텐사이트 상 또는 잔류 γ상이 출현하였다. 이처 럼 여러 과정에서 수없이 많이 가해지는 망치질은 결정립 을 미세화시켰으며, 이로 인해 강도와 경도가 높아지는 효 과를 가져왔다.

실험실에서 제작한 Cu-22%Sn 청동 시험편을 대상으로 총 3단계까지 각각 20여 차례의 망치질을 가하고 단계별로 미세조직을 관찰한 결과, 방짜유기 숟가락과 유사한 미세 조직의 변화를 확인할 수 있었다. 망치질을 가하기 전 단계 인 주물 상태에서는 α상이 수지상으로 일정한 형태와 간격 을 유지하고 있다. 그리고 700℃의 고온에서 약 10분간 가 열한 뒤, 상온에서 약 20회 가량 망치질한 1차 열간 단조에 서는 α상이 주조 당시에 형성된 형태를 유지하며 일정한 방향성과 간격을 유지하고 있었다. 특히 α상의 입계 내에 쌍정이 생성되지 않았다는 점은 1회 열간 단조가 α상에 재 결정을 일으키거나 분산시킬 수 있을 만큼 충분하지 않았 음을 보여준다. 1차와 동일한 방법으로 반복한 2차 열간 단 조에서부터 근접한 α상들이 합쳐지고 쌍정이 생성되었다. 이처럼 근접한 α상이 합치는 특징은 방짜유기 숟가락의 1 차 열간 단조에 해당하는 ‘초바닥 만들기’ 단계에서부터 관 찰되므로, 실험실에서 실시한 두 번의 열간 단조가 유기공 방에서 수행하는 한 번의 열간 단조 효과에 해당함을 알 수 있다. 3차 열간 단조 단계에서는 앞의 단계보다 더욱 미세 하게 분산되고, 방향성도 크게 감소했다. 특히 세 차례 걸 친 열간 단조를 통해 주조 당시에 형성된 미세조직의 형태 는 대부분 사라졌다. 이처럼 단계별 열간 단조는 미세조직 의 변화에 큰 영향을 주었으며, 이는 방짜유기 숟가락의 단 계별 미세조직과도 유사한 공통점으로 나타난다.

유기공방에서 전통기술로 만드는 방짜유기는 여러 과정 의 망치질로 만들기 때문에 그 흔적이 완성품에서 ‘메자국’ 으로 남는다. 이 메자국은 방짜유기의 제작 과정상 어쩔 수 없이 생기는 가공 흔적으로 유적에서 출토되는 방짜유기 조성의 청동유물에서도 흔하게 발견된다. 특히 전통방법으 로 만들어진 방짜유기 숟가락의 손잡이 부분에 가로로 나 있는 접힌 선은 고려시대의 유적에서 출토된 청동숟가락에 서도 동일하게 관찰되기 때문에 유물에 가해진 제작방법을 유추할 수 있다. 즉 청동숟가락은 형태가공에 앞서 무질가 락을 주조하고 이것을 망치로 늘리고 넓히는 현재의 전통 기술이 과거에도 동일하게 존재했음을 보여준다.

5. 결 론

전통 방짜유기를 과학적으로 분석하고 추가로 재현실험 을 병행한 결과 방짜유기 기술체계에 대하여 다음과 같은 결론을 얻었다.

전통 유기공방에서는 하나의 방짜유기 숟가락을 만 들기 위해 10단계의 작업 공정을 거쳤으며, 형태 제작에 큰 영향을 주는 열간 단조는 3~4단계 과정을 거친다. 이는 기 계로 만드는 방짜유기 숟가락이 1단계의 성형과정을 통해 열간 가공이 마무리되는 것과는 큰 차이를 보인다.

방짜유기 숟가락은 열간 단조에 의해 수지형상의 α상 이 미세화되고 잘게 분산되었으며, 두드림이 가해진 부분 의 α상에는 쌍정이 생성되었다. 또한 α상은 가해지는 망치 질에 따라 점점 다각형에서 원형으로 변형되는 것을 확인 하였다. 이 과정에서는 근접한 α상들은 서로 합쳐지는 현 상이 발생하였고, 담금질 후에도 합쳐진 상태로 존재하였 다. 이처럼 여러 개의 α상이 합쳐진 미세조직은 방짜조성 의 청동유물에서도 관찰되는 것으로 기술체계의 연관성을 보여준다.

방짜조성의 Cu-22%Sn 합금을 대상으로 실시한 열간 단조 실험 결과, 주조 당시 형성된 수지상의 감소율은 가공 횟수에 따라 비례했다. 또한 α상은 구상으로 잘게 깨져 미 세조직 전체에 넓게 분산되었으며, 재결정에 의한 쌍정은 증가하였다. 이처럼 두드림 작업에 의한 결정립의 미세화 는 재질의 강도를 높이는 효과를 준 것으로 판단된다.

고대 유적에서 출토된 청동유물과 전통 유기공방에 서 만든 방짜유기의 특정 부위에서 동일하게 관찰되는 메 자국은 문헌으로 남아 있지 않은 고대의 방짜유기 기술체 계가 오늘날의 방짜유기 전통기술로 전승되었음을 보여준다.

사 사

본 연구는 국립문화재연구소 문화유산조사연구(R&D) 사업의 일환으로 수행되었다.